In dit artikel worden achtergronden gegeven van de 3D printtechniek en enkele toelichtingen op het huidige onderzoeken bij de TU Eindhoven. Het artikel is een bewerking van een eerder in Cement verschenen artikel (nr. 7 van 2015).

3D-printen is sterk in opkomst. Van protheses tot vliegtuigonderdelen, dagelijks komen er nieuwe industrieën bij die gebruikmaken van deze opkomende techniek. Het is de vraag of printen ook voor de bouw een toegevoegde waarde kan leveren. Op de TU Eindhoven is daartoe een grootschalig onderzoek gestart om de nieuwe maakmethode op bouwkundig niveau te beheersen. Dit artikel bevat een eerste kennismaking.

3D-printen is een Additive Manufacturing (AM) techniek, waarbij objecten laag voor laag worden opgebouwd totdat de gewenste geometrie is voltooid. Met deze maakmethode kunnen unieke, niet-repeterende producten worden gemaakt. De toepasbaarheid van het printen in de bouw wordt in de praktijk al verkend. Printen van beton biedt een duidelijk voordeel ten opzichte van traditioneel storten: een bekisting is niet langer noodzakelijk. Dit vraagt echter een materiaal met bijzondere eigenschappen. De afgelopen jaren is beton ontwikkeld tot een zelfverdichtend materiaal dat zich probleemloos verspreidt in de mal of bekisting. Te printen beton vraagt juist het tegenovergestelde: als het materiaal eenmaal uit de printkop komt, dient het ook op die exacte plaats te blijven staan (foto 1).

STATE OF THE ART

Het toepassen van deze techniek is nog verre van vanzelfsprekend. Dit heeft een kleine groep pioniers er echter niet van weerhouden om aan de slag te gaan en het 3D-printen van betonconstructies op de kaart te zetten.

CONTOUR CRAFTING

De eerste voorbeelden komen uit de Noord-Amerikaanse universiteit van Zuid-Californië. Daar ontwikkelt Behrokh Khoshnevis sinds de jaren negentig het zogenoemde Contour Crafting. Deze techniek bouwt betonnen wanden gelaagd op, gebruikmakend van een printkop met meerdere nozzles (spuitmonden). Hiermee kunnen binnen- en buitenblad van een wand in één productiegang worden geprint. Contour Crafting past in Khoshnevis’ visie van een bouwplaats die zich niet beperkt tot printen, maar waar ook het plaatsen van balken, vloeren, installaties en de afwerking is geautomatiseerd. Khoshnevis is een samenwerking aangegaan met NASA om te onderzoeken of de techniek ook buiten de aarde toepasbaar is (foto 2).

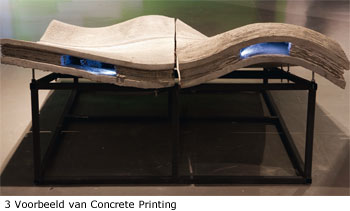

CONCRETE PRINTING

Op de Britse Loughborough University wordt onderzoek verricht naar Concrete Printing. Deze printtechniek is vergelijkbaar met Contour Crafting, maar heeft een hogere resolutie en een betonsoort van hogere sterkte. Hiermee kan niet alleen de uitwendige contour worden geprint, ook worden de inwendige structuur en doorsnedeopbouw van bijvoorbeeld een wand vormgegeven. Dit biedt de mogelijkheid tot integratie van leidingwerk of isolatie. De universiteit werkt nu

samen met het Zweedse bouwbedrijf Skanksa om de techniek op commerciële schaal door te ontwikkelen.

SMART DYNAMIC CASTING

De Gramazio Kohler Research Group van het Zwitserse ETH hanteert een andere aanpak, genaamd Smart Dynamic Casting. Deze techniek maakt, in tegenstelling tot de eerder genoemde technieken, wel gebruik van een bekisting. Het gaat hier echter om een dynamische bekisting: de geometrie van de kist wordt tijdens het extruderen van beton bijgestuurd. Ook met deze techniek kunnen complexe objecten in beton worden gerealiseerd, zonder steeds een nieuwe bekisting te maken.

D-SHAPE

Naast de genoemde onderzoeksinstellingen zijn er start-ups die de techniek in de praktijk trachten toe te passen. De Italiaan Enrico Dini ontwikkelde de techniek van D-Shape. Bij deze printmethode wordt telkens een laag droog materiaal neergelegd, waarna honderden kleine nozzles lokaal bindmiddel extruderen. Hiermee hardt het materiaal alleen uit waar het is gewenst en het onverharde materiaal werkt als tijdelijke ondersteuning tijdens het printproces.

TOTALKUSTOM, CYBE EN WINSUN

In het Noord-Amerikaanse Minnesota richtte aannemer Andrey Rudenko het bedrijf Total- Kustom op, dat vergelijkbaar met Contour Crafting, betonnen objecten op locatie kan printen. De bouwplaats beperkt zich momenteel tot zijn garage en achtertuin, waar hij een betonnen schaalmodel van een kasteel heeft geprint. Rudenko heeft plannen om zijn techniek op grote schaal in de praktijk toe te passen, maar wordt daarin vooralsnog belemmerd door de Amerikaanse wet- en regelgeving. In Nederland is een soortgelijke techniek eveneens al opgepakt. CyBe, gevestigd te Oss, ontwikkelt momenteel verschillende 3D-printers die grote en gekromde betonnen objecten kunnen realiseren. Ook in China wordt deze techniek ontwikkeld. Zo komen regelmatig nieuwsberichten uit Shanghai, waar WinSun de eerste grote huizen, appartementen en zelfs villa’s in beton heeft geprint. In die berichten ontbreekt echter vaak het feit dat de onderdelen voor deze gebouwen in een fabriek worden geprint. Deze gebouwdelen worden naar de bouwplaats vervoerd en daar geassembleerd tot grote bouwwerken. Dit doet echter niets af aan de prestaties van het Chinese bedrijf.

TOEPASBAARHEID IN DE BOUW

De potentie van 3D-printen van betonconstructies is duidelijk: een bouwproces met lagere kosten door de afwezigheid van bekistingen. Niet alleen bij gangbare constructies, maar zeker bij complexe geometrieën, heeft de bekisting immers een groot aandeel in de kosten. Daarnaast resulteert printen in minder materiaalgebruik en minder afval, omdat het materiaal alleen daar wordt neergelegd waar het nodig is. Bovendien is het een geautomatiseerde maakmethode die 24/7 kan doorgaan zonder nauwkeurigheid te verliezen. Printen heeft nog extra voordelen. Zo kan het een bijdrage leveren aan het vergroten van de gewenste integratie van de bouwketen. Door ontwerpen en maken bij elkaar te brengen (CAD/CAM) kunnen gebouwen van een hogere kwaliteit worden gerealiseerd. Met een printer is het namelijk niet significant duurder en duurt het niet langer om elk element anders te maken. Elk gebouw of elke bouwsteen kan voor zijn specifieke functie worden ontworpen (mass customization).

Een belangrijke vraag blijft onbeantwoord.

Het toepassingsgebied van 3D-printen kan namelijk twee kanten op: worden hoge kwaliteit gebouwen in de toekomst in-situ geprint of zit de grootste meerwaarde juist in het prefab printen van slimme bouwblokken, die vervolgens op locatie tot een duurzaam gebouw worden geschakeld? Het gaat daarbij niet om de definitie van 3D-printen, maar om de toegevoegde waarde voor de bouw. Dat zijn niet alleen lage kosten en sneller bouwen, maar vooral juist de mogelijkheid om een hoogwaardige en duurzame bebouwde omgeving te realiseren.

AANDACHTSPUNTEN

De printtechniek heeft naast de voordelen ook een andere kant. Bij 3D-printen kunnen ontwerpproces en maakmethode namelijk niet los van elkaar worden gezien. Deze verbinding bestaat uit de relaties tussen drie componenten: de printstrategie, het geprinte materiaal (beton) en de gewenste vorm. Vanwege de vroege fase van ontwikkeling waarin deze techniek zich nu bevindt, is de aard van deze relaties nog onbekend. Verder wordt een juiste toepassing belemmerd en gestuurd door de traditionele gescheiden ketens van ontwerp tot uitvoering. De voorbeelden die wereldwijd verschijnen, zijn daardoor vaak gerealiseerd door trial and error. Het toepassen van wapening is bovendien

niet vanzelfsprekend in het printproces. Dit vraagt om los te komen van traditionele constructies en na te denken over de definitie van wapening voor 3D-printen. Wordt de wapening geplaatst en het beton er omheen geprint of is het juist de wapening die geprint gaat worden? Het is verder mogelijk om sparingen te ‘printen’ en daar later (voorspan) wapening in te plaatsen. Wellicht moeten we wennen aan het idee van constructief beton zonder wapening en zijn het juist de hoogwaardige en nieuwe vezelversterkte betonsoorten (met een grotere ductiliteit of trekcapaciteit) die het toepassingsgebied van de printmethode vergroten. Deze vraagstukken zetten aan tot opnieuw nadenken over de toegevoegde waarde van 3D-printen voor de bouw. We moeten niet blijven hangen in de eerste voordelen zoals snel produceren tegen lage kosten, maar ook moeten we niet afhaken bij de eerste problemen die de techniek met zich meebrengt. Het begrijpen en ontsluiten van de potentie vergt onderzoek.

ONDERZOEKSPROJECT TU/e

De Technische Universiteit Eindhoven (TU/e) heeft het initiatief getoond door een onderzoeksproject getiteld ‘3D Printing of Sustainable Concrete Structures’ te starten. Het onderzoeksteam zal de komende vier jaar op experimentele en numerieke wijze het 3D-printen van betonconstructies onderzoeken. Het bedrijfsleven wordt in het project betrokken. Om invulling te geven aan de vraag naar ketensamenwerking vertegenwoordigt een groep van tien industriële partners een breed spectrum van de bouw: Ballast Nedam, Bekaert, Concrete Valley, CRH, CyBe, SGS Intron, Verhoeven Timmerfabriek, Weber Beamix, Van Wijnen en Witteveen+Bos. Verder ondersteunt de stichting SKKB het project financieel.

3D-PRINTER

Om tijdens het onderzoekstraject experimenten nauwkeurig te kunnen uitvoeren, is op de TU/e een 3D-betonprinter gebouwd. De afmetingen van de printer zijn circa 11 x 6 x 4 m3. Dat is bewust groot, om het gehele toepassingsgebied van 3D-printen te kunnen onderzoeken. Deze afmetingen staan toe op grote schaal objecten te printen en tegelijkertijd met hoge nauwkeurigheid kleine elementen te maken (zie foto 1). Het meng-pompsysteem is gekoppeld aan de besturing van de robot. Deze besturing beperkt zich daarmee niet tot uitsluitend de robotbewegingen en snelheid. De output van de printer wordt ook dynamisch geregeld, evenals het type materiaal dat wordt verpompt en geprint (foto 4 en 5). De printer krijgt in de loop van het project een tweede printkop, waarmee een tweede materiaal kan worden geprint. Hier kan een herbruikbaar materiaal worden ingezet dat kan worden toegepast als tijdelijke ondersteuning, zoals bij overspanningen, vloeren of ramen. Na de tijdelijke ondersteunende functie wordt dit materiaal weer weggehaald en bij een volgende overspanning of opening gebruikt.

AANPAK

Het onderzoeken van de 3D-printtechniek vraagt om een aanpak die afwijkt van traditionele ontwerp- en analysetechnieken. Door de onlosmakelijke relaties tussen de componenten printstrategie, materiaal en vorm, wordt gebruikgemaakt van het zogenoemde toestandsparameterconcept. Dit is een concept waarbij de materiaaleigenschappen worden uitgedrukt als functie van de toestand waarin het beton op ieder moment verkeert. De experimentele en numerieke resultaten worden verwerkt in parametrische modellen, die de relaties tussen de drie componenten (printstrategie, materiaal en vorm) beschrijven. Deze modellen vormen de basis voor het ontwerp van printbare objecten. Zo hebben topologische optimalisatietechnieken de afgelopen jaren een flinke ontwikkeling doorgemaakt. Een realistische toepassing in de praktijk wordt echter, zeker voor beton, nog belemmerd door de beperkingen van traditionele

maakmethoden, zoals het storten in een bekisting. Met 3D-printen kunnen deze geoptimaliseerde vormen op een efficiënte manier worden gemaakt.

Maar met een 3D-printer kan deze optimalisatie nog een stap verder gaan. Als een object wordt gestort, zal de verdeling van beton altijd zo homogeen mogelijk over het object zijn verspreid. Daarmee zit er soms materiaal op plekken waar het niet nodig is. Door het printproces op een slimme manier aan te sturen, kan hierin verandering worden gebracht. De materiaalsamenstelling kan zo van plek tot plek variëren in het object en over de doorsnede. Waar hogere sterkte is gewenst, kan het cement- of vezelpercentage lokaal toenemen, terwijl op minder belaste locaties bijvoorbeeld een meer poreuze structuur wordt geprint. Daarmee ligt het juiste materiaal op de juiste plek.

TOT SLOT

3D-printen van betonconstructies kan de bouw vele voordelen bieden. De noodzaak tot bekisten wordt weggehaald en de techniek gebruikt minder materiaal dan bij regulier storten van beton. Bovendien kan printen de verschillende ketens in de bouw bij elkaar brengen en daarmee de kwaliteit van gebouwen verhogen. Deze nieuwe maakmethode brengt nog wel de nodige vragen met zich mee die moeten worden opgelost om de techniek in de praktijk te brengen. Het onderzoeksteam aan de TU/e zal er de komende jaren naar streven antwoorden te bieden.