|

|

Jeroen Eulderink

Dit artikel is voor een deel een bewerking van de uitgebreide behandeling van ontwerp en uitvoering van deze spoorbrug in het tijdschrift Bouwen met Staal nr. 262 (04/2018), waarin dieper wordt ingegaan op de berekening en de optimalisatie van het ontwerp van de brug en de fundering. Redactie

Het Van Starkenborghkanaal diende geschikt gemaakt te worden voor grotere schepen met meer lading (een ‘CEMT Va-kanaal’, geschikt voor tweebaks-duwvaart en vierlaagse containerbinnenschepen). Bij Zuidhorn kruist de spoorlijn

Groningen - Leeuwarden deze hoofdvaarweg onder een hoek van 45° en ter plaatse van een bocht. De bestaande brug voldeed niet meer en moest worden gesloopt. Om voor de scheepvaart een veilige kruising te realiseren, waren een breder wateroppervlak en meer doorzicht noodzakelijk, alsmede een nieuwe brug.

| ALGEMENE GEGEVENS |

BERT SWARTBRUG |

| Type brug |

Stalen boogbrug met tussengelegen rijdek en ingeklemde

boogvoeten.

Overspanning hoofdliggers: ca. 176 m; bogen: ca.144 m.

Spoorbrug, enkel spoor. |

| Ligging |

Van Starkenborghkanaal, ter hoogte van Zuidhorn. |

| Opdrachtgevers |

Provincie Groningen, ProRail en Rijkswaterstaat. |

| Architectuur |

ir. Jeroen Eulderink, Arcadis Amersfoort. |

| Aanbestedingsontwerp |

ir Harmen van der Land, ir Loek Matheij en ir Raymond de Ridder,

Arcadis. |

| Constructeurs in uitvoeringsfase |

ir. Bert Lebbink en ing. Wilfred Visscher, ABT Velp,

Dipl-Ing. Hans-Joachim Casper en Dipl-Ing. Dirk Fouquet

SSF Ingenieure, München. |

| Uitvoering |

Dipl-Ing. Phil Rickes, ir. Luke van der Steen en ing. Fedde Lingsma,

Max Bögl. |

| Contractvorming en uitvoeringsbegeleiding |

Sander van Rijn, ProRail, en ir. Wim Schiphorst, Arcadis. |

| Realisatie |

Prefabricage: Max Bögl, Neumarkt/Sengenthal – Duitsland

Buigwerk: Otto Klostermann, Castop-Rauxel - Duitsland

Uitvoering ter plaatse: Max Bögl, Amsterdam |

ONTWERP

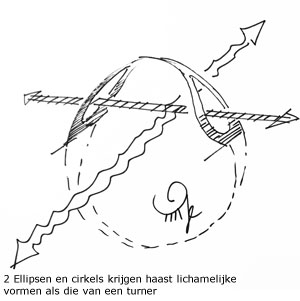

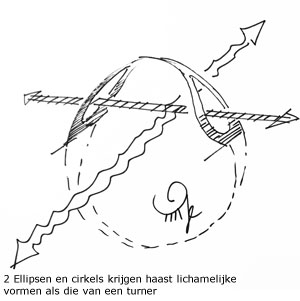

Naast de functionele eisen hadden de opdrachtgevers Provincie Groningen en ProRail een andere belangrijke ambitie: de brug moest ‘een schoonheid’ worden. De keuze voor een boogbrug volgde uit de eisen, beschreven in het Masterplan Vormgeving, vergelijkbaar met een andere spoorbrug over het kanaal. De kleur wit voor de brug komt eveneens voort uit dit Masterplan. Arcadis kreeg de opdracht hiervoor een aanbestedingsontwerp te maken. Het ontwerp van de brug is gebaseerd op een gedachtenexperiment van de architect: het combineren van ellipsen en cirkels tot een vorm die haast lichamelijke kwaliteiten krijgt, zoals een turner met een holle rug (fig. 2 en 3).

Dit leverde een sierlijke vorm op die door de opdrachtgevers enthousiast werd ontvangen omdat hij, naast zijn schoonheid, ook functioneel helemaal voldeed en de basis kon vormen voor verdere uitwerking.

VORMGEVINGSASPECTEN

Na goedkeuring van het ontwerp door de gemeentelijke Welstand, is het integrale aanbestedingsontwerp ‘op de markt gezet’ met een bindend vormgevingsdocument. Het kanaal en het spoor zijn grootschalige structuren in het weidse landschap die elkaar bij Zuidhorn kruisen. De driedimensionale boogvorm markeert dit samenvallen, geeft ruimte aan het kanaal en tilt het spoordek over het water heen. De beide richtingen zijn in de geometrie van de boog gevangen. Het spoordek is vormgegeven als een doorgaande lijn om de eenvoud en leesbaarheid van de compositie te vergroten. Ranke staven verbinden de boog met het dek dat door de ellipsvormige opening van de hoofddraagconstructie heen schiet (fig. 4). Het dek is ontworpen als twee hoofdliggers met daartussen dwarsliggers en daarop een betonvloer om er, in combinatie met het doorgaande ballastbed, een stille brug van te maken en de beschikbaarheid van de brug te

vergroten (fig. 5). De onderzijde van het dek volgt het lijnenspel van bogen en cirkels en de flenzen van de hoofdliggers steken iets verder uit en worden daarmee de rails voor de inspectiewagen, die integraal met de brug is ontworpen.

De vorm van de boog bestaat uit enkelvoudig gebogen vlakken die zijn ontstaan door de uit cirkels opgebouwde langsdoorsnede te laten versnijden met de uit ellipsen opgebouwde dwarsdoorsnede (fig. 1 en 6). De eenvoudige geometrie van deze twee doorsneden is vertaald naar een geometrisch model, dat zich gedurende het ontwerpproces eenvoudig liet aanpassen aan veranderende uitgangspunten. De parameters van het geometrische model zijn zo gekozen, dat te sterk gebogen vlakken bij de benodigde staaldiktes zijn voorkomen, alsmede lijnen en lassen, die elkaar in een nulpunt zouden treffen. De geometrie uit het model is uiteindelijk gebruikt om de vorm te vertalen naar bouwplaten van gebogen plaatmateriaal.

Een belangrijke wijziging tijdens het ontwerp is de keuze voor massieve stangen als hangers, waardoor deze slanker konden worden uitgevoerd dan vóór de aanbesteding was voorzien, wat voor een minimalistische en onderhoudsvriendelijke oplossing zorgt (fig. 4). De hangers zijn bevestigd op de koker, waardoor deze beter te inspecteren en te onderhouden is. Verder is er gekozen voor een luchtdichte koker om aantasting van het staal tegen te gaan. Door de bogen in te klemmen in de fundering, zijn geen onderhoudsgevoelige oplegconstructies benodigd (fig. 6).

Om de CO2-reductie te verhogen, zijn er onder meer in het beton voor de fundering staalvezels toegepast om de hoeveelheid wapening te reduceren, en is het verhardende beton gekoeld met water uit het kanaal in plaats van uit de kraan.

CONSTRUCTIEVE OVERWEGINGEN

Het brugdek bestaat uit twee, kokervormige hoofdliggers (circa 144 m lang met een doorsnede van 1,38 m bij 2,93 m), die ter plaatse van de boog aan één zijde zijn vastgelast en daarmee excentrisch zijn opgelegd (fig. 6). Via een iteratief ontwerpproces is vervolgens de meest geschikte funderingswijze van landhoofden en boogvoeten nagegaan. Fundering op staal of op palen en een, al dan niet samenwerkende fundering tussen landhoofd en boogvoeten, zijn overwogen en doorgerekend. Het beste resultaat gaf uiteindelijk een aparte landhoofd- en boogvoetfundering, waarbij de landhoofden op groutinjectiepalen en de boogvoeten op staal zijn gefundeerd. De boogfundatie is een 9 m dikke betonpoer, waarvan 4 m als gewapend-onderwaterbetonvloer met staalvezels is uitgevoerd in een bouwkuip. Daarop is in den droge een 5 m dikke, traditioneel gewapende betonpoer gestort. Het fundatieniveau ligt op 9 m - NAP. In langsrichting zijn op de landhoofden vier vrij beweegbare opleggingen toegepast, waarvan er twee ook in dwarsrichting vrij beweegbaar zijn. Het vaste punt van de brugligger bevindt zich in het midden, door twee symmetrische, ingeklemde boogvoeten. (fig. 6).

Een gevolg van de keuze voor een inklemming voor de bogen, is dat er geen onder een hoek te plaatsen opleggingen nodig zijn, die risicovol in de uitvoering zouden zijn en meer onderhoud zouden vergen. Verder bleek dat bij bepaalde belastingcombinaties er trek op de opleggingen zou optreden, wat de keuze voor een inklemming eenvoudiger maakte. Door het voorspannen van de aanvelden zijn deze trekkrachten echter voorkomen. Het rijdek bestaat uit een staal-betonvloer van circa 5,5 m breed en 440 mm dik, die op dwarsdragers is opgelegd. De dwarsdragers liggen h.o.h. 3,75 m uit elkaar en verlopen in hoogte (zie fig. 5). Om de twee dwarsdragers bevindt zich een massieve, ronde hanger, die de belasting van de hoofdligger naar de boog overbrengt, in totaal 15 stuks per boog.

Voor de belastingen zijn, naast het eigen gewicht, de volgende belastingonderdelen bekeken:

• belastingmodellen LM71, SW/0 en SW/2 met bijbehorende horizontale belastingen;

• wind, temperatuur, verkeer op de dienstweg;

• inspectiewagen aan de onderkant van de brug.

De belastingnormen zijn NEN-EN 1991-2 en 1991-2, inclusief Nationale Bijlagen en aanvullingen, vanuit de ROK en OVS00030-6. Detailberekeningen zijn onder meer gemaakt van de aansluiting hoofdligger en boog, de ontmoeting van de bogen bovenin en van de boogvoet ter plaatse van het funderingsblok om een zo goed mogelijk inzicht te krijgen in de krachtswerking in deze geometrisch ingewikkelde details.

De hangers zijn van massief staal Ø100 mm met uitzondering van de kortste hangers, die Ø120 mm zijn. Met deze slanke afmetingen wordt voorkomen dat de hangers teveel moment naar zich toe trekken. Naast de normale toetsing op sterkte in de uiterste grenstoestand, zijn de hangers getoetst op vermoeiing, trillingen, breuktaaiheid en het kantelen van een trein tegen de hangers aan. Ook de windgerelateerde belastingen (vortex, flutter, galloping) zijn beschouwd en gecontroleerd.

Seismische belastingen zijn toegepast op aangeven van de opdrachtgever, omdat volgens de ontwerpversie van NPR 9998 uit 2015 de brug in het aardbevingsgevoelige gebied ligt. Berekeningen toonden aan dat de brug er niet gevoelig voor is. In de definitieve versie van de NPR uit 2017 bleek de brug overigens, op basis van nieuwe inzichten, toch niet in een bedreigd gebied te liggen.

UITVOERING

Als eerste was begonnen met de aanleg van de toeritten vanwege de aanwezigheid van slappere bodemlagen en de daardoor vereiste voorbelasting. Hiervoor werd 70.000 m3 zand per schip aangevoerd en heeft de bodem zich in een periode van een klein jaar voldoende kunnen zetten. Voordat met de bouw gestart kon worden, is een roekenkolonie verplaatst, is het bestaande kunstwerk gecheckt op de aanwezigheid van vleermuizen en zijn de mogelijke toegangen

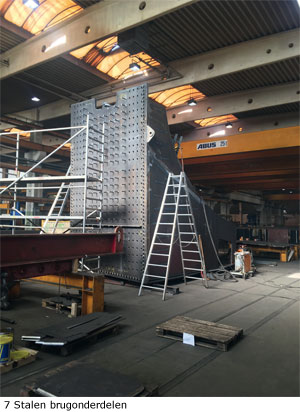

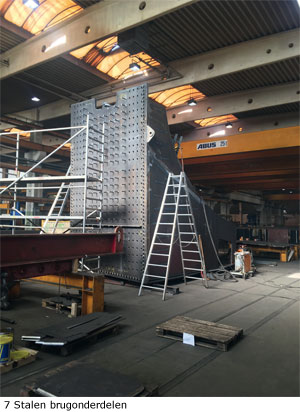

(voor vleermuizen) dichtgezet. Daarnaast moest ook het hoofdriool van de gemeente Zuidhorn verlegd worden en zijn er diverse kabels en leidingen omgelegd en gesaneerd. De oevers rond het kanaal zijn aangepast aan het nieuwe kanaalprofiel waarna de hooggelegen funderingen en de fundatiepoer voor de boog konden worden gemaakt. Op de oostkant van de noordelijke toerit zijn een bijenhotel en een zwaluwenwand aangelegd. De stalen bovenbouw is in delen vervaardigd bij Max Bögl in Sengenthal, nabij Neumarkt tussen Neurenberg en Regensburg (fig. 7). Het buigen van de gebogen plaatdelen met diktes tot 55 mm binnen de strenge toleranties was in dit project een grote uitdaging. Er

zijn maar weinig partijen in Europa die over de juiste kennis en machines beschikken om deze klus aan te kunnen. Gekozen is voor de firma Otto Klostermann in Castrop-Rauxel, in de buurt van Dortmund.

De hoofdligger bestaat uit 14 delen, 8 boogdelen, 30 hangers en 49 dwarsdragers. In totaal zijn er dus 101 delen geprefabriceerd en per schip vanaf een havenlocatie tussen Nürnberg en München in een zeven à acht dagen durende reis naar Zuidhorn getransporteerd, waar ze in het najaar van 2016 arriveerden.

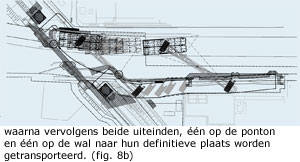

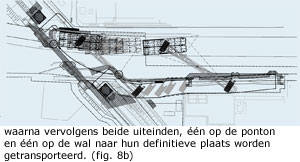

Op de voorbouwlocatie aan de zuidoever van het kanaal, zijn de aangevoerde stalen delen aan elkaar gelast (fig. 9). In een tweedienst-shift werkten de lassers op de voorbouwlocatie van zeven uur ’s-morgens tot drie uur ’s-nachts om de delen aan elkaar te lassen. Daarbij waren in de drukste periode wel 55 lassers aan het werk! Deze werkzaamheden vonden plaats tussen december 2016 en mei 2017. Eind april 2017 is op de voorbouwlocatie, op de tijdelijke ondersteuning, de boogconstructie grotendeels geassembleerd. Hierna begon het aflassen en coaten van het staal. Voor ProRail is het belangrijk dat de onderhoudskosten (die relatief erg hoog zijn en overlast geven voor de reizigers), zoveel mogelijk beperkt blijven. Daarom is extra aandacht aan de conservering besteed. De gehele staalconstructie is gemetalliseerd en voorzien van een vierlaags coatingsysteem. In mei 2017 was de boogbrug zover gereed, dat de voorbouwlocatie kan worden ontmanteld. In het weekend van 8/9 juli 2017 is de brug naar zijn definitieve locatie gereden met behulp van twaalf sets SPMT’s (Self-Propelled Modular Transporters) met in totaal 288 wielen. Het inrijden van de boogbrug was een heel karwei: de voorste SPMT reed op een ponton, waarna het ponton naar de beginpositie aan de overkant van het kanaal werd getrokken. Vandaar uit bewogen het ponton in het kanaal en de SPMT op de oever zich stapsgewijs naar de uiteindelijke positie (fig. 8 / p.17-18). Al met al een langdurige operatie omdat in verband met de gewichtsverdeling het ponton telkens genivelleerd moest worden middels het vullen en aflaten van de diverse aanwezige kamers in het ponton.

Op zijn plek aangekomen werd de brug gelift middels een cassettesysteem en op zijn fundering gelegd. In de aansluitende periode is de stalen brug aan de betonnen fundering bevestigd, waarna het storten van het brugdek en het aanbrengen van het ballastbed kon plaatsvinden, alsmede de verdere afbouw. In oktober 2017 was er weer treinverkeer tussen Groningen en Leeuwarden mogelijk, over de nieuwe brug. Na het in gebruik nemen van de nieuwe brug

kon de oude brug gesloopt worden. Deze uit 1934 stammende brug, was degelijk gebouwd. Voorzien van 850 deels diepgelegen funderingspalen en met spoorstaven gewapend beton was de ontmanteling een lastige operatie, mede omdat de ruimte beperkt was, (de nieuwe brug lag h.o.h. 12 m van de oude brug) en de vaarweg bleef gewoon in bedrijf. Maar in februari 2018 was de oude brug geheel verwijderd, vervolgens is het kanaal verder uitgebaggerd, de oeverbescherming aangebracht en de wegen hersteld.

Tijdens de gehele uitvoering heeft het treinverkeer tussen Groningen en Leeuwarden doorgang kunnen vinden, op één buitendienststelling na van 72 uur in oktober 2017. Toen werd de nieuwe brug aangesloten op het spoornet. In dat weekend is er dag en nacht gewerkt. Maandagochtend is het treinverkeer weer opgestart en werd de nieuwe brug in gebruik genomen. Tijdens het verplaatsen van de nieuwe brug is het scheepvaartverkeer 48 uur gestremd geweest. Ook

tijdens het slopen van de oude brug, waarbij als eerste het vakwerkdeel met een drijvende bok is uitgetild, is de vaarweg nogmaals 24 uur gestremd geweest.

Bouwen zonder overlast bestaat niet. Het voorbouwen van de brug op de zuidoever in twee shifts van 10 uur maakt dat er ook in de avonduren en deels in de nacht gewerkt is. De spoorbuitendienststelling en aanvullende werkzaamheden die in de avond- en nachtelijke uren noodzakelijk waren, hebben de nodige overlast gegeven.

Omgevingsmanagers van opdrachtgever en opdrachtnemer hebben hier zorgvuldig aandacht aan besteed. Mede door diverse informatiebrieven, het instellen van een vragenuurtje, het houden van informatieavonden, het openstellen van het bouwterrein tijdens de dag van de bouw, het organiseren van een buurtbarbecue en het verrichten van een openingshandeling, is de omgeving op meerdere momenten geïnformeerd over en meegenomen in de uit te voeren werkzaamheden.

Het project is op 2 april 2018 opgeleverd en op 25 april heeft de openingshandeling plaats gevonden.

Download hier het artikel in pdf-formaat

|