Simone de Rijke, adviseur Kunstwerken, Antea Group

Sonja Riesen, projectmanager Kunstwerken, Antea Group

Kunstmatige intelligentie, parametrisch ontwerpen en sensoring: dankzij nieuwe technologieën staan we aan de vooravond van een revolutie in het werkveld van engineering. En dit is nodig. Automatisering en digitalisering zijn sleutels om de vervangingsopgave –en een tekort aan technische kennis- het hoofd te kunnen bieden. De onuitputtelijke rekenkracht van computers resulteert niet alleen in betere oplossingen en inzichten; je zet de expertise van engineers en constructeurs effectiever in. Bij ingenieurs- en adviesbureau Antea Group passen ze deze technieken al op meerdere fronten toe. De resultaten zijn veelbelovend.

De komende decennia bereiken honderden kunstwerken in Nederland het einde van hun levensduur. Tegelijkertijd zien we dat de kennis van kunstwerken de komende jaren schaarser wordt. Dit brengt niet alleen de nodige financiële en technische uitdagingen met zich mee, maar ook een enorm capaciteitsvraagstuk. We moeten straks meer doen, met minder mensen. Daarom maken we gebruik van methodes en technologieën om werkzaamheden – gericht op het ontwerpen, herberekenen, en monitoren van kunstwerken – beter, sneller en effectiever uit te kunnen voeren. Hierin zijn inmiddels grote stappen gezet. Zo zijn we in staat om met parametrisch ontwerpen de meest tijdrovende en repetitieve processen aan de computer over te laten waardoor we sneller kunnen ontwerpen. Met sensoring beschikken we over meer en betere data waardoor we effectiever kunnen monitoren. Artificial Intelligence (AI) neemt zelfs een deel van ons denkwerk over. Toegegeven, het is als constructeur of engineer best een stap om een deel van je werk ‘uit handen te geven’ aan algoritmes of rekenprogramma’s. Toch zijn de resultaten die wij boeken veelbelovend. Zo hebben we in 2021 parametrisch ontwerpen, sensoring en Artificial Intelligence toegepast in meerdere projecten. Hiermee zijn we in staat gebleken om kunstwerkbeheerders te helpen om hun onderhoudsprogramma’s beter te prioriteren, de levensduur van kunstwerken beter te bepalen en betere ontwerpen te maken. En niet alleen dat. Door IT-expertise èn constructieve kennis te combineren, creëerden we ruimte voor onze engineers om te excelleren. Met andere woorden: we laten mensen bij uitstek het werk doen dat om menselijke denkkracht vraagt: analyseren, keuzes maken, adviseren.

HERBEREKENING ROZENBURGSE SLUISBRUGGEN: VAN ZWARTWITFOTO NAAR 4K-FILM

In 2021 kwam Havenbedrijf Port of Rotterdam bij ons met de vraag om een herberekening uit te voeren voor de stalen bruggen over de Rozenburgse schutsluis. Beide bruggen dateren uit het begin van de jaren zeventig en naderen het einde van hun levensduur. Het havenbedrijf wilde graag inzicht krijgen in de capaciteit en hun restlevensduur. Hierbij werd ons gevraagd om tot het uiterste te gaan om beide onderwerpen in beeld te krijgen. Zoals in alle dynamisch belaste constructies, speelde vermoeiing een belangrijke rol in de herberekening. Beide objecten zijn ontworpen in een periode waar minder kennis voor handen was over de materiaaleigenschappen en de schademechanismen van staal. Daar komt bij dat de hedendaagse belasting hoger is dan destijds is voorzien. Deze combinatie van factoren vergroot het risico op vermoeiingsschades. Deze worden naar verloop van tijd onder meer zichtbaar in lasverbindingen, boutverbindingen en aansluitingen op dekplaten en dwarsdragers. Het uitvoeren van vermoeiingsberekeningen voor dynamisch belaste, stalen kunstwerken is een tijdrovend proces. In het geval van de Rozenburgse sluisbruggen kregen we te maken met zo’n honderd invoervariabelen

zoals wagentypen, -posities en -belastingen, variabele voegfactoren en verschaling over jaartallen. Deze moesten vervolgens voor zo’n dertig details, zoals langs- en dwarsliggers, troggen en verstijvers, worden doorgerekend. Alle mogelijke variabelen werken op elkaar in en hebben in samenhang invloed op de spanningsniveaus in de brugdetails. Dit resulteert in duizenden analyses die gemaakt

moeten worden.

RISICO-GESTUURDE AANPAK LEIDT TOT CONSERVATIEVE CONCLUSIES

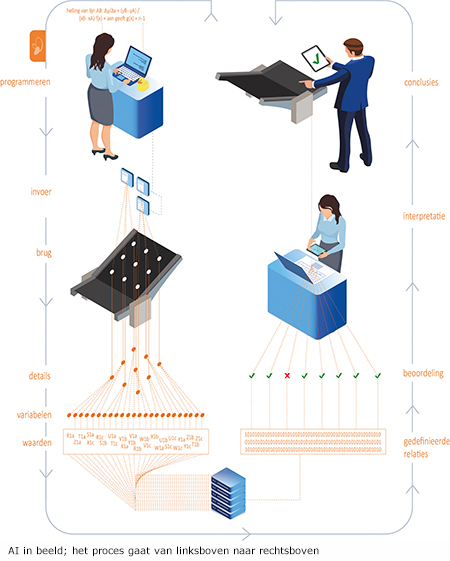

Het uitvoeren van een volledige analyse zou een constructeur op traditionele wijze vele maanden kosten. Gezien de tijdsinvestering is het uitvoeren van zo’n volledige analyse niet realistisch. Daarom wordt er bij herberekeningen vaak gekozen voor een vereenvoudigde weergave van de werkelijkheid: hierbij worden vooral die variabelen en details geanalyseerd die als meest risicovol worden gezien. Deze methode, weliswaar sneller en efficiënter, heeft een nadeel. Een risico-gestuurde aanpak resulteert vaak in te conservatieve conclusies. Dit leidt tot een groter risico op afkeuren en daarmee tot onnodige vervanging. Om het Havenbedrijf maximaal inzicht te bieden, ontwikkelden we een applicatie die het mogelijk maakt om àlle denkbare variaties automatisch door te rekenen. Deze applicatie – gebaseerd op parametrisch ontwerpen – maakt het mogelijk om op basis van relaties tussen de verschillende onderdelen een berekening, waarin alle normen zijn vastgelegd. keer op keer ‘automatisch’ uit te voeren. Kortom, voor elke variabele is de computer in staat om deze langs àlle gedefinieerde relaties door te rekenen en vervolgens conclusies te trekken over de capaciteit van de constructie.

HOE DIT WERKT

De gebruiker bepaalt welke details beoordeeld moeten worden en voert gegevens in zoals de eigenschappen van het detail, het aantal rijbanen en de rijrichting. De applicatie creëert voor elk detail dat is ingegeven, de juiste aantallen van verschillende vrachtwagentypen, verschillende beladingen, gelijktijdigheid van wagens, schaling van hun gewichten naar het verleden en de toekomst, voorkomensfrequenties, voegeffecten en nog veel meer. Al die variabelen samen leiden tot een compleet spectrum van effecten. Deze worden vervolgens door de applicatie zelf gebruikt in het beoordelen van de details, waarbij de applicatie ook direct aangeeft welke belastingen de grootste invloed hebben, in welke samenstellingen en wat de exacte bijdrage is. Dankzij deze berekeningen wordt het voor de

constructeur mogelijk om deze bruggen tot op elk klein onderdeel te beschouwen en te analyseren. Dit helpt vervolgens om betrouwbare en diepgaande conclusies te trekken over de werkelijke capaciteit en restlevensduur van een stalen constructie. De berekende capaciteit en restlevensduur is hierdoor meer representatief, en vaak minder conservatief, voor de werkelijkheid. Hierdoor wordt het risico op afkeur kleiner, en daarmee onnodige vervanging voorkomen. Deze ontwikkeling in rekenmethode valt te vergelijken met de stap van een goede analoge foto (die nog handmatig ontwikkeld moet worden) naar een volledige hoge-resolutie film die meteen digitaal op afroep beschikbaar is. Een stap waarin je met kennis van IT en programmeren een heel nieuwe dimensie toevoegt aan het herberekenen van

brugconstructies.

DE NEXT STEP 1: SENSORING

Een volgende stap is de inzet van sensoren voor het real-time monitoren van gedragingen van een brug. Door met sensoren vervormingen in onderdelen te monitoren, krijg je een real-time beeld van hoe een brug zich gedraagt bij belastingen. Deze data vormen vervolgens input voor het theoretische rekenmodel. Door de applicatie met real-time input te laten rekenen, krijg je op basis van wèrkelijke data inzicht in de actuele staat van de brug. Hiermee kun je nauwkeurige voorspellingen doen als het gaat om de restlevensduur. Op basis van de werkelijke belastingen en gedragingen heb je nauwkeurig in beeld waar de zwakke schakels in een constructie zitten. Je meet bijvoorbeeld voertuiggewichten, aantallen en ook vervorming. Op die manier kun je onderbouwd conclusies trekken over kritische delen en daarmee voortijdige vervanging voorkomen.

DE NEXT STEP 2: ALGORITMES DIE KUNSTWERKONTWERPEN OPTIMALISEREN

Digitaliseren van ingenieurswerk door relaties tussen onderdelen te automatiseren, vergt ontzettend veel abstract denkvermogen. We gaan hierin echter nog een stap verder; we hebben gereedschap ontwikkeld waarbij de computer ook denkwerk verricht en met Artificial Intelligence het ontwerp wordt geoptimaliseerd. Een ‘Genetisch Algoritme’ genereert keer op keer nieuwe input voor een Parametrisch Model, een model dat langs vastgelegde relaties rekent, waardoor dus keer op keer nieuwe uitkomsten worden berekend. Genetisch betekent in dit geval dat de beste resultaten van eerdere berekeningen steeds de input vormen voor nieuwe berekeningen. Deze weg leidt uiteindelijk tot een optimaal ontwerp. Simpel gezegd kunnen we met één druk op de knop duizenden ontwerpvarianten

doorrekenen en hieruit het, vooraf te definiëren, meest optimale ontwerp kiezen. De computer is in staat om in korte tijd een ontwerp te bepalen waar zelfs de meest briljante constructeur, binnen die tijd, nooit in de buurt zou kunnen komen. Deze aanpak versnelt niet alleen het ontwerpproces, het resulteert ook in betere ontwerpoplossingen. Je kunt op deze manier het gebruik van grondstoffen optimaliseren, onnodige overlast voorkomen of kosten minimaliseren. Ook wanneer er in het proces wijzigingen ontstaan die van invloed zijn op het ontwerp, kun je razendsnel nieuwe varianten doorrekenen. Deze technologie hebben we inmiddels succesvol toegepast bij het ontwerp van een tunnel door met het algoritme de meest optimale configuratie, afmetingen en type van de fundatiepalen te bepalen.

CONCLUSIE

Parametrisch ontwerp, sensoring en kunstmatige intelligentie: dankzij nieuwe technologieën staan we aan de vooravond van een revolutie in ons werkveld. Eentje waarin verregaande automatisering ons gaat helpen om berekeningen en ontwerpen sneller en verfijnder uit te voeren. Dit resulteert niet alleen in betere en duurzamere oplossingen. Het zorgt er ook voor dat we de kennis en de expertise van onze constructeurs in de toekomst effectiever in kunnen zetten. Door de computer het repetitieve werk en zelfs het eenvoudige denkwerk te laten doen, scheppen we ruimte om de mens in te zetten op het complexere werk dat juist vraagt om de kennis van de experts. Zeker met het oog op de vervangingsopgave is dit een ontwikkeling om te omarmen. Of zoals ze bij Antea Group zeggen: ‘Wij automatiseren wat mogelijk is en laten onze breinen kraken over wat onmogelijk lijkt.’ Het merendeel van de stalen bruggen is in de jaren ’50 en ’60 van de vorige eeuw in gebruik genomen. In die tijd werden deze

constructies nog niet ontworpen op metaalmoeheid: scheurgroei door veelvuldig wisselende belastingen. Ook is er geen rekening gehouden met de verkeersbelastingen van nu. Veel stalen bruggen beginnen daarom tekenen van vermoeiíng te tonen en moeten versterkt of vervangen worden. Het onderzoek naar stalen bruggen is een vak apart en vraagt om veel technische kennis. Daar komt bij dat van oudere bruggen de informatie vaak niet compleet is. Alleen door uitgebreid te rekenen aan een brug en deze in detail te inspecteren en te onderzoeken, kun je een compleet beeld krijgen van de restlevensduur en het renovatiewerk dat nodig is. Wie dit niet diepgaand doet, loopt het risico dat een brug vervangen wordt, terwijl dit niet noodzakelijk is. De ingenieurs en adviseurs van Antea Group werken daarom aan de ontwikkeling van methoden om dit onderzoek efficiënter en betrouwbaarder te maken. Digitalisering en automatisering spelen hierin een centrale rol. We doen dit bijvoorbeeld door onze kennis van stalen bruggen samen te brengen met de expertise van IT, data en programmeren. Dit leidde onder meer tot slimme toepassingen zoals: parametrisch ontwerp, ontwerpen met behulp van AI en monitoring met sensoren.

Stalen bruggen beter, completer en sneller in beeld

De komende decennia staan er meer dan duizend sluizen, bruggen, tunnels en viaducten op de nominatie om vervangen te worden. Stalen bruggen zijn hierin ruim vertegenwoordigd. Onder meer omdat metaalmoeheid grote impact heeft op de restlevensduur van deze constructies. Naar schatting moeten er meer dan driehonderd vaste en beweegbare stalen bruggen onderzocht worden.