ir. C.Q. Klap

Een hangbrug is opgebouwd uit twee pylonen, twee ankerblokken waarin de hoofdkabel is verankerd, een hoofdkabel, hangkabels en een brugdek.

Pylonen

De bouw van pylonen kan als een min of meer als traditioneel bouwproces worden gezien als er van uitgegaan wordt dat de bouw ervan vergelijkbaar is met de bouw van een televisietoren of een industriële schoorsteen of een betonnen kern zoals deze bij hoogbouw wordt gebruikt. De hoogte van een hangbrug pyloon bedraagt ca 1/9 à 1/10 van de hoofdoverspanning vermeerderd met de doorvaarthoogte. Dit kan wel leiden tot forse hoogten, in het geval van de tot nu toe langste hangbrug de Akashi Kaikyo brug, in Japan bij Kobe, bedraagt de hoogte van de pyloon 287 meter. De pyloon is meestal opgebouwd uit twee staanders die ieder een van de twee hoofdkabels ondersteunen. In dwars-richting zijn deze staanders verbonden door een aantal dwarsregels en in aardbe-vingsgebieden door kruisverbanden. In langs-richting ontleent de pyloon zijn stabiliteit aan de hoofdkabel. Dit is onlangs op heel illustratieve wijze aangetoond bij de aardbeving in Kobe in 1995, intensiteit van de beving 7,2 op de schaal van Richter. Tijdens deze zware aardbeving was de brug in aanbouw en op het moment van de beving waren de pylonen en de hoofdkabels gereed. Bij deze beving is geen andere schade opgetreden dan dat de pylonen en de ankerblokken ten opzichte van elkaar wat verschoven maar de pyloon en de hangkabel hebben geen schade opgelopen. Zou de kabel nog niet aangebracht zijn geweest dan zou naar alle waarschijnlijkheid de pyloon ingestort zijn, omdat deze bij het ontbreken van de hoofdkabel geen steun in de langsrichting van de brug had. In het algemeen zijn voltooide hangbruggen goed bestand tegen aardbevingen. Bij een verbinding over de Westerschelde is dat echter geen doorslaggevende eigenschap.

Verankering hoofdkabel

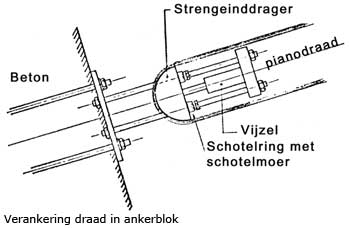

De verankering bij de oude hangbruggen was er meestal één waarbij de hoofdkabel in een gat in een of andere rotsige oever werd geleid en daarin dan verankerd werd. Men sprak dan van een tunnelverankering. Bij de meeste moderne hangbruggen wordt dat niet meer op deze wijze gedaan omdat er vaak geen rotsen zijn en ook omdat de hangbruggen groter zijn geworden en de daarmee tevens de te verankeren kabelkrachten. Ten onrechte is men lang blijven denken dat altijd rotsen nodig waren om een hangbrug te kunnen verankeren. Bij de Forth Road bridge was hiervan nog enigszins sprake. Bij de Severnbrug heeft men gekozen voor een totaal ander type verankering het zo genaamde gravity anchor block. Dit is een betonnen bak, voor Nederlandse begrippen een soort caisson, waarin de hoofdkabels werden verankerd. Als vuistregel kan men aanhouden dat het eigen gewicht van deze betonnen bak overeen moet komen met ongeveer 3 x de horizontale kracht uit de hoofdkabel. De hoofdkabel is opgebouwd uit een aantal strengen die ieder voor zich een eigen verankering in het ankerblok krijgen. Deze strengen waaieren uit over de gehele achterwand om de immense gebundelde kracht van de hoofdkabel te spreiden en niet te geconcentreerd op de betonconstructie over te brengen. De bovenkant van dit betonnen blok maakt soms deel uit van de rijweg. Dit is wel afhankelijk van hoe hoog de brug ligt hetgeen weer afhankelijk is van de doorvaarthoogte.

Het dek

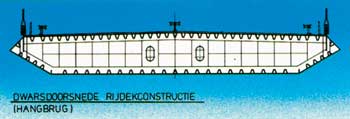

Het dek van een hangbrug kan weer min of meer op dezelfde wijze worden uitgevoerd als bij dekken van de wat grotere bruggen. Alleen de aërodynamische eigenschappen zijn specifiek voor tui- en hangbruggen, met name de vormgeving van de dwarsdoorsnede en het feit dat de buig- en de torsiefrequentie minimaal een factor 2 uit elkaar moeten liggen. Zoals al eerder besproken, werden de dekconstructies bij de wat oudere hangbruggen uitgevoerd met een vakwerkconstructie en bij de meer recente bruggen met een koker in de vorm van een vliegtuigvleugel.

De eerste hangbruggen hadden een dek dat was opgebouwd uit losse dekelementen die dan met hangers aan de hoofdkabel werden opgehangen. Ze hadden dan nog wel een zekere koppeling om te voorkomen dat het ene element hoger zou liggen dan het andere. Later toen men zwaardere lasten over de brug ging verplaatsen waren deze losse elementen toch wat bezwaarlijk. Het begon al met de Postkoets die zich door deze eigenschap constant in een kuil voort-bewoog bij de passage van de brug. Zeker bij de wat kleinere bruggen waar de nuttige belasting hoog was ten opzichte van het eigen gewicht van de brug waren deze verplaatsingen groot. De hoofdkabel had het gedrag van een wat doorgehangen waslijn waaraan men trekt. De vorm van de kabel die dan ontstaat wordt één op één op het dek overgebracht en een dergelijk dek gaat dan in dezelfde vorm hangen als de kabel. Dit soort ervaringen heeft ertoe geleid dat men het dek stijver is gaan maken. In geval van een stijf dek wordt de belasting over een zekere lengte door het dek gespreid hetgeen weer een meer gelijkmatige belasting van de hoofdkabel geeft. Hierdoor gedraagt deze zich dan wat minder als een waslijn. Waar het optimum aangaande de stijfheid van het dek ligt is nog steeds niet helemaal opgelost; de meeste dekken zijn waarschijnlijk zwaarder dan nodig.

Wel is het aërodynamische gedrag een belangrijk punt waarmee men rekening moet houden. Zo is bijvoorbeeld het dek van de George Washington bridge over de Hudson in New York voorzien van een tweede dek omdat men de beweeglijkheid van deze brug niet meer helemaal vertrouwde zeker na de instorting van de Tacoma Narrows brug. Ook de gewichtsverhoudingen spelen een belangrijke rol. Toen met Amerikaanse ontwerpers werd gesproken over een aluminium dek maakten zij in niet mis te verstane bewoordingen het grote belang van massa duidelijk omdat ook deze eigenschap belangrijk was voor de aërodynamische stabiliteit.

De dwarsstijfheid was bij de meeste bruggen geen probleem. Bij relatief smalle bruggen zoals deze b.v. in Noorwegen voorkomen door een gering verkeersaanbod moet men ook bij geringere overspanningen aandacht hebben voor de dwarsstabiliteit. Dit geldt ook voor bredere brugdekken met grote overspanningen zoals tegenwoordig worden ontworpen. In directe zin draagt een hoofdkabel niet bij aan de horizontale stijfheid van het dek in tweede instantie doet hij dat wel. Deze eigenschap treedt op als het dek zich door een harde wind in dwarsrichting verplaatst. Het dek zal dan in dwarsrichting aan de hoofdkabels gaan trekken. Bij de wat langere bruggen is de hoofdkabel echter zo zwaar dat deze niet zal meegeven en door de zwaartekracht in zijn vlak wil blijven. Hierdoor draagt de hoofdkabel in tweede instantie, als de tweede orde effecten worden meegenomen, in belangrijke mate bij aan de dwarsstijfheid van de brug. Het effect hiervan was in het midden van de brug het grootst omdat daar de hangers kort zijn.

Men kan de hoofdkabel ook wat actiever laten meewer-ken aan de dwarsstabiliteit als men deze in een wat hellend vlak opbouwt. Dit geeft wel praktische bezwaren daar het al redelijk complex is om een hoofdkabel in een verticaal vlak op te bouwen laat staan in een hellend vlak. Voor extra dwarsstabiliteit kan ook gedacht worden aan hulpkabels maar dit maakt de zaak nog complexer dan een hoofdkabel in een iets hellend vlak. Voor toekomstige ontwerpen voor de grotere bruggen denkt men aan het vergroten van de dwarsstabiliteit door het verbreden van het brugdek door bijvoorbeeld de twee rijbanen wat uit elkaar te leggen. Men krijgt hierdoor wel langere dwarsdragers.

Een ander fenomeen dat men ook tegenkomt bij hang-bruggen zijn de zogenaamde windgaten (windslots) in het dek. Deze zijn bedoeld om ten behoeve van de aëro-dynamische stabiliteit te voorkomen dat zich onder het dek grote winddrukken opbouwen die het dek dan wat optillen. Bij de brug over de Taag in Lissabon heeft men om die reden zelfs de inhaalrijstrook in de verkeersweg uitgevoerd in roosters.

Hoofdkabel

Hoofdkabel

De hoofdkabel is misschien nog wel het meest belang-rijke en complexe element van een hangbrug. De aller-eerste hoofdkabels bestonden uit lianen van plantaardig materiaal en later uit kettingen. De eerste wat grotere bruggen hadden hoofdkabels die bestonden uit “eye bars”, stalen platen die met pennen aan elkaar verbon-den waren. Voorbeelden zijn in Engeland de Conwy en de Menai suspension bridge van Telford in Noord Wales en de Clifton suspension bridge van Isambard Kingdom Brunel in Bristol. Er is ook wel geëxperimenteerd met kabels die in de industrie werden gebruikt. Dit zijn meestal geslagen kabels met een relatief grote rek onder belasting.

Deze kabeltypes hadden hun beperkingen als men naar steeds weer grotere overspanningen ging kijken. Het waren vader en zoon Roebling die voor een doorbraak zorgden op het gebied van de bouw van de hoofdkabels bij hangbruggen. Zij ontwikkelden midden negentiende eeuw het nog steeds veel toegepaste spinproces. Dit proces werd toegepast bij een van de meest beroemde bruggen die in 1883 geopend werd. Een nog steeds fenomenale prestatie bij de nog steeds mooiste brug die er bestaat. Een brug die velen tot de verbeelding spreekt en die vaak een decor is voor vele films. De naam van deze brug is de Brooklyn brug over de East River in New York. Deze brug kent een fantastische bouwgeschiedenis. Het voert te ver hier nu dieper op in te gaan.

Het spinproces

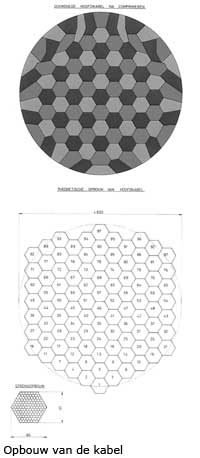

De hoofdkabel van een hangbrug bestaat uit een groot aantal parallelle draden. Bij het ontwerp van de brug over het Straatje van Ossenisse werd gesproken over een hoofdkabel opgebouwd uit 19 strengen van 420 draden met een breuksterkte van 1600 N/mm2.

Deze draden moesten stuk voor stuk worden overgetrok-ken met een zogenaamd spinwiel. Om dit mogelijk te maken moet men beschikken over wat hulpmaterieel.

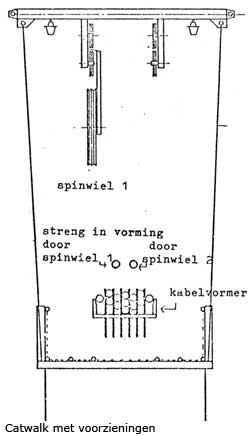

Ter voorbereiding van het spinproces worden eerst “catwalks” aangebracht. Dit is een soort werkvloer die circa 50 tot 70 cm onder de hoofdkabel ligt. Iedere hoofd-kabel heeft zijn eigen werkvloer (catwalk). De werkvloer kan pas aangebracht worden als de pylonen gereed zijn en de zadels zijn aangebracht. Iedere vloer bestaat uit 2 x 3 kabels, waarop een stevig grofmazig “gaaswerk” wordt aange-bracht. Boven op dit gaaswerk wor-den in de steilere delen houten latten aangebracht die met binddraad wor-den vastgezet. De treden zijn ervoor om te voorkomen dat men niet, als het gaas nat is, naar beneden glijdt. Deze werkvloeren zijn ongeveer 2,5 à 3 meter breed. Verder krijgen de werkvloeren aan beide zijde een leuningkabel. De ruimte tussen deze leuning en de vloer wordt eveneens met gaas dichtgezet. Om slingeren van de catwalks tegen te gaan worden deze naar beneden met kabels afgespannen en worden een aantal dwarsverbindingen in de vorm van loopbruggen tussen de twee catwalks aangebracht. De werkvloer is daarmee gereed en kan veilig belopen worden van de ene zijde van de brug naar de andere.

Het zal duidelijk zijn dat het aanbrengen van de catwalks wat ingewikkelder is dan het gebruik ervan.

Als de catwalk gereed is kan men nog niet spinnen. Hiervoor worden circa 4 tot 5 meter boven de catwalk 2 kabels gespannen die iedere 60 meter een stalen dwarsverbinding krijgen waaronder de voorzieningen van het spinwiel komen te hangen. Aan deze verbindingen wordt ook de verlichting aangebracht zodat men ook als het donker is kan werken.

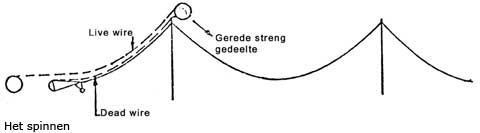

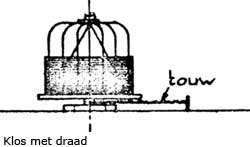

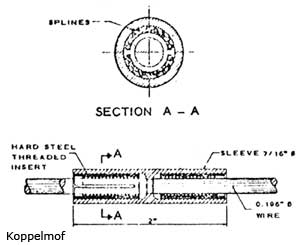

Het spinnen zelf komt er op neer dat men 4 draden gelijktijdig overtrekt met een snelheid van 3,5 à 5 m/sec. Twee draden zitten al vast in het ankerblok en twee einden worden vanaf de draadvoorraad aangevoerd. Één spinwiel gaat vol heen en het andere spinwiel komt leeg terug in een heen en weer gaande beweging. Als het wiel aan de overkant aangekomen is wordt de draad van het wiel afgenomen en over een halfcirkelvormig blok gelegd, de kabelschoen, wat de individuele verankering is van de streng. De draad wordt opgerold, zonder haspel, als tros aangevoerd in hoeveelheden van ca 0,5 ton. De bundel wordt in de spininstallatie op een klos (swift) gelegd met een middendeel waar de tros overheen past. Op deze wijze kan de draad afgespoeld worden. De draad wordt via een stabilisatietoren over omloopschijven de brug opgevoerd. Deze stabilisatietoren brengt spanning in de kabel en zorgt ervoor dat schokken die zich bij het overtrekken voordoen opgevangen worden. Als de klos leeg is wordt het eind met een koppelmof gekoppeld aan de draad op een volgende tros die daar al klaar ligt. Een koppelmof is een metalen buisje met hardstalen losse plaatjes. Het geheel wordt samen geperst en een volwaardige verbinding is een feit. Bij de opbouw van de kabel probeert men de locaties van de koppelmoffen wat te spreiden. Anders zou de kabel op een plaats veel te dik worden. Men zorgt er in ieder geval voor dat er zich geen koppelmoffen bevinden ter plaatse van de later aan te brengen klampen voor de hangkabels. Meestal komt dit goed uit. Als dit niet het geval is dan kan men er altijd nog een stuk tussenuit knippen en de draad opnieuw doorkoppelen. De koppelmoffen zijn relatief eenvoudig aan te brengen met een simpele pers.

De draad wordt opgerold, zonder haspel, als tros aangevoerd in hoeveelheden van ca 0,5 ton. De bundel wordt in de spininstallatie op een klos (swift) gelegd met een middendeel waar de tros overheen past. Op deze wijze kan de draad afgespoeld worden. De draad wordt via een stabilisatietoren over omloopschijven de brug opgevoerd. Deze stabilisatietoren brengt spanning in de kabel en zorgt ervoor dat schokken die zich bij het overtrekken voordoen opgevangen worden. Als de klos leeg is wordt het eind met een koppelmof gekoppeld aan de draad op een volgende tros die daar al klaar ligt. Een koppelmof is een metalen buisje met hardstalen losse plaatjes. Het geheel wordt samen geperst en een volwaardige verbinding is een feit. Bij de opbouw van de kabel probeert men de locaties van de koppelmoffen wat te spreiden. Anders zou de kabel op een plaats veel te dik worden. Men zorgt er in ieder geval voor dat er zich geen koppelmoffen bevinden ter plaatse van de later aan te brengen klampen voor de hangkabels. Meestal komt dit goed uit. Als dit niet het geval is dan kan men er altijd nog een stuk tussenuit knippen en de draad opnieuw doorkoppelen. De koppelmoffen zijn relatief eenvoudig aan te brengen met een simpele pers.

Zoals uit het voorgaande blijkt worden de hoofdkabels opgebouwd uit een aantal strengen. Het spinproces gebeurt streng voor streng. De streng wordt zo gesponnen dat hij tijdens het spinnen ca 30 cm (1 foot) hoger hangt dan het gerede deel van de hoofdkabel. Dit wordt gedaan om er zeker van te zijn dat iedere draad vrij hangt. Zou men namelijk de draad neerleggen op het deel dat gereed is dan zou hij het ene moment strakker liggen dan het andere moment. Daardoor zou later bij belasten van de brug geen gelijkmatige spanningsverdeling over de draden worden verkregen. Als de streng gereed is - dit is het geval als 350 à 400 draden zijn overgebracht - wordt de streng in zijn geheel op de juiste positie gebracht. Men noemt dit cable adjustment.

Dit cable adjustment gebeurt in de nacht omdat men dan zeker is van een gelijkmatige temperatuursverdeling. Iedere streng heeft een eigen verankering in het ankerblok met behulp van een kabelschoen. Deze kabelschoen zit met 4 draadein-den vast waardoor deze nagesteld kan worden. In geval van cable adjustment wordt de verankering zover gelost dat de streng precies de vooraf berekende zakking krijgt (van de hiervoor vermelde 1 foot) en krijgt zo zijn definitieve positie.

Als op die wijze alle strengen zijn vervaardigd heeft men een bundel strengen die vaak met touwen bij elkaar worden gehouden maar nog niet de mooie gladde hoofdkabel vormen zoals we die van de foto’s kennen. Om zover te komen wordt de kabel “gecompact”. Met een aantal persen wordt de kabel in een ronde vorm gedrukt en met houten hamers worden de draden in deze vorm geslagen. Het zal duidelijk zijn dat de draden van de buitenste strengen zich het meeste verplaatsen en gespreid worden over de omtrek. Na de compacting worden roestvaststalen banden rond de hoofdkabel gespannen, kunnen de klampen worden aangebracht en is brug gereed voor de verdere opbouw. De klampen zijn de bevestigingspunten voor de hangkabels.

Nadat het dek is aangebracht en alle zettingen en vervor-mingen in de kabel zijn opgetreden werd vroeger de buitenkant van de kabel ingesmeerd met rode menie-pasta en werd de kabel tussen de klampen omwikkeld met een 3,7 mm dikke gegalvaniseerde draad. Over deze draad werd weer tape aangebracht om zodoende een duurzaam goed geconserveerd geheel te krijgen. Filosofie was: we maken hem waterdicht en als er toch nog vocht in de kabel mocht komen dan maken we voorzieningen dat dit vocht zo snel mogelijk kan worden afgevoerd.

De enige nieuwe variant die na het spinproces nog is bedacht en uitgevoerd is die van de Prefabricated Parallel Wire Strands (PPWS). De hoofdkabel wordt daarbij uit geprefabriceerde strengen opgebouwd. Een hoofdkabel bestaat n.l. uit strengen die op hun beurt weer bestaan uit 69 tot 129 individuele draadjes. Met name in Japan is deze methode ontwikkeld en toegepast bij een aantal bruggen in hun enorme Honshu Shikoku brugproject, bestaande uit drie weg/spoor verbindingen tussen de genoemde eilanden. Deze methode kwam er op neer dat men de strengen waaruit de hoofdkabel is opgebouwd van tevoren fabriceerde, op een haspel spoelde, vervolgens naar het werk transporteerde en over de catwalk weer uitrolde om deze vervolgens in de hoofdkabel aan te brengen. De haspels met deze strengen zijn relatief zware elementen. Vandaar dat bij deze bouwmethode minder individuele draadjes zijn opgenomen in de streng dan bij een gesponnen streng. Respectievelijk 69 – 129 draadjes in een prefab streng versus 350 – 400 draadjes in een gesponnen streng. Het belang van het gewicht werkte ook door op het hulpmaterieel. Om die reden zijn prefabkabels voor de langere hangbruggen dan ook minder geschikt.

In deze prefabstrands liggen de draadjes net als bij de gesponnen streng parallel aan elkaar dit geeft de grootste stijfheid en maakt de hoofdkabel daardoor het meest effectief.

Het toenmalige bedrijf British Ropes heeft in de zestiger jaren nog geëxperimenteerd met geslagen kabels. Deze zijn zelfs nog toegepast bij de Lille Belt brug in Denemarken. Geslagen kabels hebben een minder stijf gedrag. Men probeerde de stijfheid nog op te voeren door de kabels een langslag te geven en in de fabriek vooraf voor te rekken. Dit was natuurlijk met kabels met een zo’n grote lengte een enorme operatie. Voor zover bekend heeft deze toepassing weinig herhaling gekend of het moet bij kleinere bruggen zijn geweest.  Nog een karakteristiek punt dat hier moet worden vermeld is het gegeven dat men bij het ontwerp van een hoofdkabel wereldwijd voor hoofdkabels, algemeen gesteld, een constructieve veiligheid van 2,5 aanhoudt. Normaal voor civiele constructies bedraagt dit 1,5. De hoofdkabels zijn dus relatief zwaar. Een deel van die extra veiligheid heeft men nodig omdat bij de oplegging van de hoofdkabel in de zadels boven op de pyloon een drieassige kabelspanning ontstaat. Met deze span-ningen werd in ontwerpberekeningen in die tijd geen rekening gehouden. Dit fenomeen deed zich ook, maar dan in mindere mate, voor bij de zadels in het ankerblok. Een tweede reden waarom die extra veiligheid ook gewenst was, was het feit dat de kabel na verdichten (compacten) zich min of meer als een stijf element ging gedragen. Het waren dan geen individuele draadjes meer die gelijkelijk de trekkracht opnamen maar de kabel gedroeg zich min of meer als een stijf geheel met de daarbij behorende buigspanningen, als deze doorboog bij belasting van de brug. Dit fenomeen deed zich het sterkste voor in de nabijheid van de pyloon.

Nog een karakteristiek punt dat hier moet worden vermeld is het gegeven dat men bij het ontwerp van een hoofdkabel wereldwijd voor hoofdkabels, algemeen gesteld, een constructieve veiligheid van 2,5 aanhoudt. Normaal voor civiele constructies bedraagt dit 1,5. De hoofdkabels zijn dus relatief zwaar. Een deel van die extra veiligheid heeft men nodig omdat bij de oplegging van de hoofdkabel in de zadels boven op de pyloon een drieassige kabelspanning ontstaat. Met deze span-ningen werd in ontwerpberekeningen in die tijd geen rekening gehouden. Dit fenomeen deed zich ook, maar dan in mindere mate, voor bij de zadels in het ankerblok. Een tweede reden waarom die extra veiligheid ook gewenst was, was het feit dat de kabel na verdichten (compacten) zich min of meer als een stijf element ging gedragen. Het waren dan geen individuele draadjes meer die gelijkelijk de trekkracht opnamen maar de kabel gedroeg zich min of meer als een stijf geheel met de daarbij behorende buigspanningen, als deze doorboog bij belasting van de brug. Dit fenomeen deed zich het sterkste voor in de nabijheid van de pyloon.

Keuze Hoofdkabel Westerschelde

Voor de ontwerpen van de Westerscheldebruggen zijn we hoofd-zakelijk van het spinproces uitgegaan. Wel zijn de gedachten en uitwerkingen met betrekking tot het spin-nen getoetst aan de ontwikkelingen in Japan met de Prefabri-cated Parallel Wire Strands daar deze methode ongevoeliger was voor onwerkbaar weer. Er zijn destijds een aantal contacten geweest met de Ja-panners en zij hebben zelfs nog een offerte uitgebracht voor de hoofdkabel. Toen deze marginaal onder de ramingen van Directie Bruggen bleek te lig-gen is toen gekozen voor het spinproces alhoewel we de deur open lieten staan voor de PPWS. In onze beleving moest dit proces goedkoper zijn dan spinnen daar de Japanners een fabriek hadden voor de productie ervan en daardoor onder meer onafhankelijk waren van onwerkbaar weer.

Een andere discussie die breed gevoerd is in die dagen was de discussie over de dikte van de individuele draad. Standaard voor dit proces waren verzinkte draden met een dikte van 5 mm. Aangezien draden met maximaal vier tegelijk werden overgetrokken werd overwogen of niet beter kon worden uitgegaan van draden van 7 mm die al gebruikt werden bij voorgespannen beton. De doorsnede van een 7 mm draad is ongeveer twee maal groter dan een draad van 5 mm. Dit betekende de helft minder spinbewegingen. In al zijn simpelheid was dit een moeilijk op te lossen probleem. Degene die daar wel duidelijkheid in kon verschaffen was mr. Knox van Cleveland Bridge. Betrokken bij de Engelse hangbrug-gen en later ook bij de Tsing Ma brug in Hong Kong. Mr. Knox was op uitnodiging van ons in Nederland. Hij gaf aan dat het beter was een draad met 5 mm doorsnede te nemen dan een draad van 7 mm doorsnede. De reden hiervoor was simpel en praktisch: Een draad van 5 mm laat zich redelijk handelen met de hand en bij een draad van 7 mm lukt dat niet vanwege een veel grotere stijfheid. Dit advies is toen overgenomen gezien de enorme ervaring van hem.