|

|

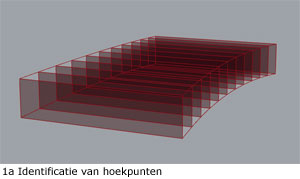

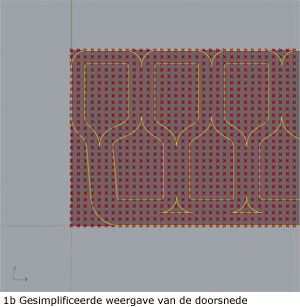

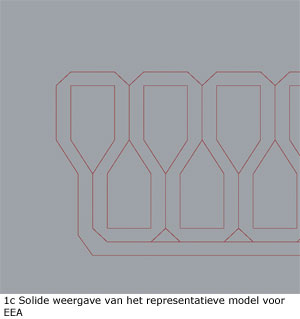

Karel van Dongen MSc, ir. Johan Bolhuis RO | BAM Infraconsult Onderstaand artikel is eerder gepubliceerd in Cement. Omdat het een afstudeeronderzoek betreft, dat lezers van Bruggen Young zal interesseren, is voor publicatie binnen deze rubriek gekozen om een breder publiek te kunnen bereiken. Red. Dankzij ontwikkelingen als parametrisch ontwerpen en 3D-printen in beton (3DPB) is het mogelijk om zowel het ontwerp- als het productieproces van betonconstructies te automatiseren. In de praktijk wordt daar al veel ervaring mee opgedaan. Een belangrijke stap is het koppelen van een parametrisch ontwerpmodel aan een eindige-elementenanalyse (EEA). Als testcase van die koppeling is de 3DPB-brug in Gemert gebruikt, waarbij gebruik is gemaakt van de combinatie Rhinoceros en Grasshopper voor het parametrische model, SCIA Engineer voor de EEA en Python voor het automatiseren van het proces. De mate van automatisering van processen in de bouwwereld loopt achter op andere industrieën. Dit heeft te maken met een complex systeem van onderling afhankelijke activiteiten en processen [1]. Dit heeft geleid tot vergaande specialisatie met een scheiding tussen ontwerp en uitvoering. Door recente ontwikkelingen in de bouwsector, zoals Building Information Modeling (BIM) en Computer-Aided Design/ Engineering (CAD/CAE), kunnen de complexe relaties binnen het bouwproces STAP 1: PARAMETRISCHE OPZET GEOMETRIEVóór het model wordt opgezet, is het verstandig te beginnen met het definiëren van wat de gewenste output is van het model, ofwel de “simulatie-intentie”. Door de simulatie-intentie vooraf te bepalen kan tijd worden bespaard op het ontwikkelen en bij het gebruik van het model [2]. Het doel van het parametrische model is, in het project beschreven in dit artikel, het genereren van een 3D model waaruit dwarsdoorsnede-eigenschappen berekend kunnen worden en het visualiseren van de geometrie. Het model dat is beschreven in dit artikel, maakt gebruik van een vergelijkbare geometrie en doorsnede als het ontwerp van de 3DPB in Gemert (zie pagina 30). Het modelleren van – en het rekenen met – de exacte doorsnede van de Gemert-brug is een tijdrovend proces. Om die reden gaat het model uit van een simplificatiemethode die gebaseerd is op een gesimplificeerde weergave van de doorsnede. Dit houdt het volgende in (fig. 1a, b en c):

Deze opzet van het model komt overeen met de simulatie-intentie: het eindresultaat wordt gevisualiseerd en de doorsnede-waarden worden bepaald op verschillende punten in de spanrichting. In dit artikel ligt de nadruk op de koppeling met een EEA waardoor de geometrie niet verder wordt beschreven. STAP 2: KOPPELING MET EINDIGE ELEMENTENANALYSEVoor de koppeling met een EEAsoftwarepakket is het van belang de benodigde input te bepalen. Het model dat wordt beschreven in dit artikel, wordt lineairelastisch berekend als een plaatligger op twee steunpunten. Voor de analyse in SCIA Engineer is het noodzakelijk de volgende informatie te specificeren:

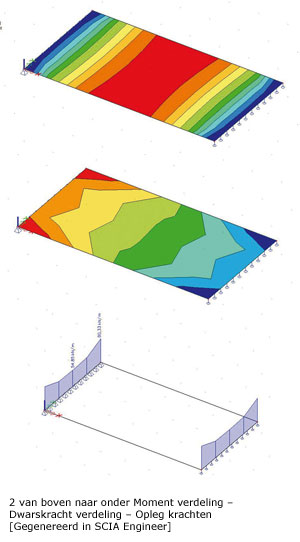

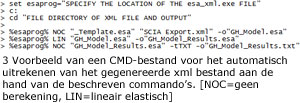

In het parametrische model wordt de bovenstaande informatie gegenereerd, met behulp van aanpasbare input, op basis van het gesimplificeerde model. De belastingen en de belastingscombinaties op het brugdek worden gedefinieerd op basis van de geldende normen. De knopen en plaatelementen worden gegenereerd door het model in stukken te delen en deze stukken te specificeren als onderling stijf verbonden platen. Als de benodigde informatie is gegenereerd, wordt deze informatie gesorteerd en in XMLformaat gestructureerd. Daarna wordt het volledige model weggeschreven in een XMLbestand. Dit bestand kan daarna door SCIA STAP 3: AUTOMATISEREN VAN DE KOPPELING TUSSEN EEA EN GRASSHOPPERSCIA Engineer kan worden gebruikt als ‘rekenkernel’ om de link tussen Grasshopper en de EEA te automatiseren. Dat wil zeggen dat de EEA wordt aangeroepen zonder interface en dat het programma kan worden aangestuurd met commando’s. Door het gebruik van commando’s kan een standaardbestand (template) worden geopend waarin het XMLbestand, beschreven in de vorige stap, wordt ingeladen zonder handmatige input. SCIA

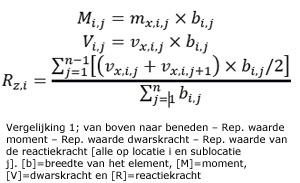

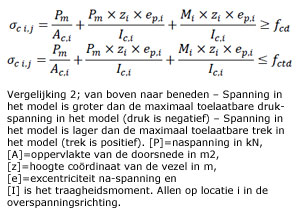

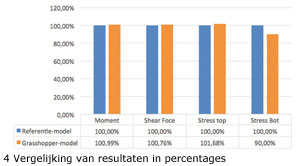

Een manier om de commando’s achter elkaar uit te laten voeren is het gebruik van een CMD-file (bestand waarin een aantal computercommando’s zijn geplaatst die na elkaar worden uitgevoerd), waarin de gewenste reekscommando’s in volgorde staan beschreven (fig. 3). STAP 4: INTERPRETATIE RESULTAATOmdat het model een gesimplificeerde versie is van de realiteit, is het noodzakelijk de verkregen resultaten uit de analyse te verwerken. In het proces, zoals beschreven in dit artikel, is dat gedaan in Grasshopper. De waardes gegenereerd in de EEA worden geëxporteerd als interne plaatkrachten in de knooppunten van het Eindige-Elementen Mesh. Dit wil zeggen dat de resultaten plaatsgebonden zijn en een intensiteit aangeven per eenheid lengte van de elementen in het EEM. Om die reden is de eerste stap het verkrijgen van de waarden van de representatieve krachten op het model (zie vergelijking 1). De waarden van de representatieve krachten op het model kunnen worden gebruikt om de spanning in de doorsneden te bepalen. Naast de krachtverdeling is de spanning in de doorsnede afhankelijk van de na-spanning in het model, het traagheidsmoment van de doorsnede, de excentriciteit van de doorsnede en de excentriciteit van de naspanning. De waarden van de spanning moeten worden geverifieerd in de uiterste vezels, aan de boven en onderkant, van de doorsneden in alle knopen van het EEM. Indien de breedte van de plaat kleiner is dan de helft van de lengte, dan kan een min of meer constant spanningsverloop worden verwacht over de breedte van het tweezijdig opgelegde model (zie vergelijking 2). Indien de plaat niet voldoet aan dit criterium of meer opleg- punten/zijdes heeft dient ook het verloop in de breedte te worden bepaald [3]. NAUWKEURIGHEID VAN DE RESULTATENDe waarden verkregen uit het model moeten worden geverifieerd aan de hand van referentie-projecten. In dit geval het referentiemodel en rapport van de 3DPB-brug in Gemert [4]. De extreme waarden uit het model worden vergeleken met de gecontroleerde waarden uit het referentieproject (fig 4). Aan de hand van deze vergelijking kan de nauwkeurigheid van het model worden bepaald. De resultaten van de vergelijking tonen aan dat het beschreven model waarden genereert die de referentiewaarden nauwkeurig benaderen en aan de veilige kant zijn. Dit wil zeggen dat de resultaten uit het model minder gunstig zijn dan de referentie waarden, wat resulteert in CONCLUSIES EN DISCUSSIEAan de hand van de vier stappen beschreven in dit artikel is een geautomatiseerd ontwerpen analysemodel gemaakt voor een 3D-geprinte betonnen brug. De waarden die het beschreven model genereert, zijn getoetst met een referentieproject, namelijk de 3D-geprinte betonnen brug in Gemert. In vergelijking met het referentieproject blijken de resultaten een veilige benadering te zijn van de kracht- en spanning-verdeling in het ontwerp. Hierdoor kan worden geconcludeerd dat de beschreven methodiek correct is en resulteert in een veilige berekening. Het exacte materiaalgedrag kan echter niet worden bepaald met het model. Dit komt door de complexiteit van de doorsnede van het oorspronkelijke model. Ten behoeve van simplificatie is gekozen om het model te analyseren als een aaneenschakeling van 2D platen met variërende afmetingen in de richting van de overspanning. Om het exacte materiaalgedrag te analyseren moet de exacte vorm van de doorsnede worden geconverteerd naar een eindigeelementenmodel, inclusief de inhomogene vorm/samenstelling van de doorsnede en het materiaal. REFERENTIES

|