ing. G.M.M. Touw, Holland Railconsult

Project Hemboog

De Hemboog is een spoorverbinding tussen de sporen van Zaandam (via Sloterdijk) en Amsterdam Centraal Station en tussen Amsterdam Centraal Station via Sloterdijk en de Westtak naar Schiphol. Deze aftakking maakt het mogelijk voor de reizigers uit Noord-Holland recht-streeks naar Schiphol en verder te reizen. Tevens zorgt de Hemboog voor een capaciteitsuitbreiding van het spoorwegnet in de randstad. Het totale traject van de Hemboog beslaat zo’n 3300 m. waarvan ca. 2200 m. uit spoorviaducten bestaat. Het ca. 2,2 kilometer lange kunstwerkgedeelte van de Hemboog kent verschillende brugtypes. Afhankelijk van de plaats en de situatie zijn dit enkelsporige of dubbelsporige betonnen plaat-bruggen, kokervormige staal-betonbruggen of betonnen trogbruggen. Wat betreft de staalbetonbruggen gaat het om een totale lengte van ca. 500 m. verdeeld in 7 dekken waarvan de langste 91,5 m. is.

Kokerligger van staal-beton

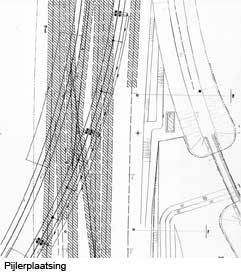

In het gebied van de kruising met de Haarlemse en Zaanse sporen is er vrijwel geen ruimte om pijlers te plaatsen. Behalve met de bestaande sporen moet rekening gehouden worden met de diverse toekomstplannen. Als alle bestaande sporen en toekomstige plannen worden ingetekend krijg je het beeld zoals in de bovenstaande situatietekening is weergegeven. Hierbij zijn de gearceerde gebieden gereserveerd voor sporen en zijn niet beschikbaar voor de plaatsing van pijlers. De ontwerpen van de sporensituatie en de brug moesten in nauwe onderlinge samenwerking tussen de constructeurs van de kunstwerken en de spoorontwerpers plaatsvinden. Dit was een zeer intensief ontwerpproces omdat bijvoorbeeld een vraag om 10 centimeter meer ruimte tussen twee sporen voor de plaatsing van een pijler een slechts kleine verschuiving in dwarsrichting van een (al of niet toekomstig) spoor betekende maar dit toch het hele emplacement weer op z’n kop zette omdat door die geringe verschuiving de wissels in langsrichting weer enkele meters moesten verschuiven. Uiteindelijk is er toch een oplossing gevonden, maar de vrijheid in keuze van de ondersteuning van het over de sporen gaande viaduct was zeer beperkt. Die beperkingen dwongen het ontwerp naar een kokerligger.

Bij een kokerligger kan gekozen worden tussen een betonnen kokerligger of een kokerligger van staal-beton. Een betonnen kokerligger is wanneer alleen naar de materiaalkosten wordt gekeken goedkoper dan een staal-betonnen kokerligger maar de laatste heeft grote voordelen bij de uitvoering omdat allerlei hulpwerk niet nodig is voor de bekisting van het beton. Dat vertaalt zich niet alleen in lagere kosten maar ook in minder benodigde buitendienststellingen van het spoor. Nadat namelijk het stalen ondergedeelte van de brug over het spoor is aangebracht, kan de betonnen bovenflens worden gestort op het stalen ondergedeelte zonder dat daarvoor ondersteuningen tussen de sporen geplaatst behoeven te worden. De oplossing met staal-betonnen kokerliggers is voor de situatie van de kruising over de sporen economischer gebleken dan betonnen kokerliggers.

De staal-beton dekken zijn samengesteld uit een beton-nen bovenflens en een U-vormige stalen koker. De totale hoogte van het brugdek bedraagt 2,64 m. Het materiaal staal is zeer geschikt om trekkrachten op te nemen, het goedkopere beton kan eigenlijk geen trekkrachten opnemen maar wel drukkrachten. In een staal-beton brug wordt het materiaal op die plaats ingezet waar hij het beste tot zijn recht komt. Het is dus een brug die zijn draagkracht ontleent aan een stalen gedeelte wat de trekkrachten opneemt en een betonnen gedeelte voor de drukkrachten.

Op z’n plaats brengen van het stalen ondergedeelte van de dekken

De uitvoeringswijze van de bruggen is zodanig dat eerst het stalen ondergedeelte van de bruggen op z’n plaats wordt gebracht en vervolgens de betonnen bovenflens wordt gestort waarbij dan het stalen ondergedeelte als bekistingondersteuning wordt gebruikt. Het stalen ondergedeelte kan door hijskranen worden ingehesen maar ‘lanceren’ is ook een goede oplossing. Voor het inhijsen zijn zeer grote kranen nodig en in de situatie van de Hemboog is er weinig ruimte beschikbaar voor de plaatsing van die grote kranen. Bij de Hemboog is het stalen ondergedeelte dan ook door middel van ‘lanceren’ op zijn plaats gebracht. Met ‘lanceren’ wordt bedoeld het in zijn langsrichting verplaatsen van een constructieonderdeel. Het ontwerp van het spoortracé en de detaillering van de bruggen waren erop gericht om het lanceren van de bruggen over de in dienst zijnde NS-sporen mogelijk te maken.

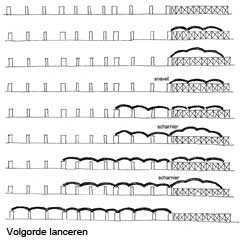

De lengte van de brugdekken is circa 90 m. en vanwege die grote lengte is in de staalfabriek het staalgedeelte van die brugdekken in drie moten vervaardigd. Na het transport over de weg zijn de moten op de bouwplaats aan elkaar gelast tot een brugligger van circa 90 m. De stalen brugliggers zijn vervolgens in hun langsrichting over de in dienst zijnde NS-sporen geschoven. Bij het lanceren is aan de voorzijde een ‘snavel’ nodig. Dit is een constructie met een doorsnede die lichter is dan de brugdoorsnede zelf zodat de krachtswerking in de brug als gevolg van het overstek aan de voorzijde niet te groot wordt. Ook is het zo dat door de ongunstige krachtwerking van het overstek het brug-uiteinde aan de voorzijde naar beneden gaat doorbuigen. In de snavel is aan de voorzijde een vijzelconstructie aangebracht voor de verticale richting. Zodra de voorzijde van de snavel een volgende pijler bereikt, zorgt de vijzelconstructie ervoor dat de onderzijde van snavel en brug weer in de goede lijn liggen.

De moten van 30 m. worden samengesteld tot een brugliggers met lengtes van circa 90 m. op het zoge-naamde lanceerplatform. Vanaf dat lanceerplatform wordt de brugligger gelanceerd. Na het lanceren van de eerste brugligger van circa 90 m. is er op het plat-form weer ruimte om de volgende brugligger van circa 90 m. in elkaar te lassen. Vervolgens wordt tussen het reeds gelanceerde bruggedeelte en het bruggedeelte op het lanceerplatform een tijdelijk scharnier aange-bracht en worden vervolgens de 2 bruggen van 90 m. over een afstand van 90 m. verder gelanceerd. Na het in elkaar lassen van de derde brugligger wordt ook tussen de tweede en derde ligger een tijdelijk scharnier aangebracht en worden de 3 brugliggers met een totale lengte van circa 250 m. naar hun definitieve plaats gelanceerd. Na het verwijderen van de tijdelijke scharnieren kunnen de betonnen bovenflenzen worden gestort.

Afvijzelen van de tussensteunpunten

Afvijzelen van de tussensteunpunten

Bij staal-beton bruggen ontstaan er door verschillende oorzaken trekspanningen in de bovenflens en vooral boven de tussensteunpunten zijn deze trekspanningen groot als gevolg van de steunpuntmomenten. Om deze trekspanningen te beperken zijn de brugdekken gemaakt op tijdelijk verhoogde tussensteunpunten. Na het storten en het verharden van het beton zijn de tussensteun-punten van de bruggen naar beneden afgevijzeld waardoor een drukkracht in het beton ontstaat. De hoogte waarover de tussensteunpunten worden afge-vijzeld is zodanig bepaald dat de drukkracht door het afvijzelen even groot is als de trekkracht ten gevolge van de krachtswerking door het eigen gewicht en de krimp. De uitvoeringswijze van het storten van de beton-nen bovenflens is dan ook als volgt:

Zodra een stalen brugligger op zijn plaats ligt, worden de tussensteunpunten ervan circa 160 millimeter opgevijzeld waarbij de eindsteunpunten op hun plaats blijven. De brugligger krijgt hierdoor in het verticale vlak een bolle vorm. In deze vorm is de brugligger ook gefabriceerd zodat deze vorm voor de ligger geen extra spanningen geeft. Hierna wordt het beton van de bovenflens gestort en na een verhardingstijd van circa 28 dagen worden de tussensteunpunten weer naar beneden afgevijzeld naar hun definitieve positie. Door deze opgelegde vervorming ontstaat een krachtswerking in de staal-beton doorsnede waarbij in de betonnen bovenflens een drukkracht ontstaat.

De opdrachtgever van het project was ProRail. Het ontwerp en de directievoering is verzorgd door Holland Railconsult. Het werk is uitgevoerd door de combinatie Heijmans - Ballast-Nedam; het lanceren van de stalen liggers is verzorgd door Heijmans verplaatsingstechniek.