door Frank van der Woerdt — hoofd Civiele Constructies, Ballast Nedam Engineering

Niels Kuijpers — hoofd Engineering, Janson Bridging

Paul Manuels – projectmanager, Ballast Nedam Infra Suriname

Foto’s Paul Bakker

In november 2005 werd door een lokale aannemer de eerste paal geslagen voor de bouw van de 556 m lange Carolinabrug tussen de plaatsen Carolina aan de westoever en Pierre Kondre aan de oostoever van de Suriname rivier. Al tijdens de bouw van de betonnen brug hadden verschillende aanvaringen plaats. Tijdens een donkere nacht in oktober 2007 werd de onvoltooide brug voor de 8e keer aangevaren door een op drift geraakte zandschuit. Eén van de pijlers van een nevenoverspanning werd geraakt, waardoor twee overspanningen op het schip en in het water vielen. De brug is nooit afgebouwd en de veerverbinding werd aangehouden. Deze onwenselijke situatie was de aanleiding voor het zoeken naar een nieuwe vaste oeververbinding. In de eerste plaats is gekeken naar nieuwe locaties voor de brug, die moesten passen in de plannen voor de nieuw aan te leggen oost-westverbinding. Na rijp beraad is gekozen voor een locatie op ongeveer 4 km ten zuiden van de oude brug. Daar is de rivier smaller en hoefde de oeververbinding maar 200 m te overbruggen. Toen de locatie van de brug was vastgelegd, is een aantal brugvarianten bekeken, waaronder een betonnen variant met prefab liggers, bestaande uit vijf overspanningen en drie rivierpijlers, alsmede een stalen variant van twee overspanningen. Uiteindelijk heeft de opdrachtgever gekozen voor een stalen vakwerkbrug op de nieuwe locatie. Deze keuze werd mede gemaakt vanwege de geringere rivierbreedte van 200 m en vanwege de beschikbaarheid van gronden voor de aan te leggen toeleidende wegen. Eind 2013 is gestart met de voorbereidende ontwerpwerkzaamheden. De brug moest er binnen een jaar liggen. Dat was geen geringe uitdaging aangezien alle materialen over water moesten worden aangevoerd en ter plaatse nog geen toeleidende wegen zijn. Reden voor Ballast Nedam Infra Suriname om samen met Janson Bridging te bekijken hoe dit project aan te pakken.

Ontwerpuitgangspunten

Voor dit brugproject werd gekozen voor een vakwerkligger vanwege de twee grote overspanningen van 102 m en de optredende belastingen. De ontwerpeisen voor de nieuwe Carolinabrug waren onder meer:

• ontwerplevensduur van 75 jaar;

• ontwerp en belastingen volgens de Eurocode, inclusief de Nederlandse nationale bijlage;

• overspanning van 204 m met één tussensteunpunt; • wegdekbreedte van 7,2 m en twee voetpaden aan weerszijden van elk 1,2 m breed;

• het hoogteverschil tussen de twee landhoofden is ongeveer 7 m (helling van 3,4%);

• tijdens montage geen stremming van het scheepvaartverkeer.

Uitwerken ontwerp onderbouw

In verband met de beperkte voorbereidingstijd, zijn het ontwerp van de brug en van de onderbouw tegelijkertijd van start gegaan. Op basis van de eerste indicatieve en ervaringswaarden van de oplegreacties, is begonnen aan de onderbouw van de brug. De onderbouw bestaat uit twee landhoofden en een rivierpijler, voorzien van een beschermconstructie tegen aanvaringen. Kijkend van west naar oost, leidt een als aardenbanen helling uitgevoerde weg van maaiveldniveau van 3,0 m boven NSP (Normaal  Surinaams Peil) naar het landhoofd op deze westoever, op 8,23 m + NSP. Over de brug gaat het dan naar het landhoofd op de oostoever, dat ongeveer 7,40 m hoger ligt. De oostoever is steil en ligt dus zo’n 15,6 m boven NSP. De landhoofden zijn uitgevoerd als kistdam, met een combiwand ter plaatse van de landhoofdbalk en damwanden voor de zijvleugels. De palen van de combiwand verzorgen –naast de grondkerende functie– tevens de opname van zowel de verticale als horizontale belastingen uit de brug. Het vaste punt van de brug in langsrichting is gelegen op de westoever, dus het landhoofd aan de westzijde neemt alle horizontale langsbelasting op. Het middensteunpunt bestaat uit een betonnen sloof, gefundeerd op stalen buispalen met een diameter van 1220 mm. Om tijdens de bouw het werken op het water tot een minimum te beperken, is de sloof met afmetingen van 14,0 m S 5,0 m S 1,6 m (lS b S h) als twee prefab bakken op de palen geïnstalleerd. Daarna is het insitu beton gestort. Gezien de ervaringen uit het verleden en de locatie van de brug stroomafwaarts na een bocht in de rivier, was een aanvaarbescherming voor de middenpijler een must. De opdrachtgever gaf de voorkeur aan een op palen gefundeerde staal-betonbak die de pijler omsluit (figuur 3). Deze beschermconstructie moet vier aanvaringen per jaar door een maatgevend schip (een duwbakcombinatie met 3100 ton waterverplaatsing) kunnen weerstaan. De constructie is vrijwel geheel op het water opgebouwd en bestaat uit een bak opgebouwd uit stalen platen met deuvels, die gevuld is met gewapend beton. De stalen platen zijn met lasverbindingen gekoppeld, met een waterdicht geheel als resultaat. Op deze manier ontstond een constructie waarin 800 ton beton, 100 ton staal en 111 ton wapeningsstaal is verwerkt. De stalen palen lopen in de bak over de volle hoogte door en zijn zo geheel ingebed in het beton. Het inwendig overbrengen van de forse aanvaarkrachten op de bak naar de palen toe, heeft geleid tot een stevige wapening en vormt een niet-alledaagse oplossing.

Surinaams Peil) naar het landhoofd op deze westoever, op 8,23 m + NSP. Over de brug gaat het dan naar het landhoofd op de oostoever, dat ongeveer 7,40 m hoger ligt. De oostoever is steil en ligt dus zo’n 15,6 m boven NSP. De landhoofden zijn uitgevoerd als kistdam, met een combiwand ter plaatse van de landhoofdbalk en damwanden voor de zijvleugels. De palen van de combiwand verzorgen –naast de grondkerende functie– tevens de opname van zowel de verticale als horizontale belastingen uit de brug. Het vaste punt van de brug in langsrichting is gelegen op de westoever, dus het landhoofd aan de westzijde neemt alle horizontale langsbelasting op. Het middensteunpunt bestaat uit een betonnen sloof, gefundeerd op stalen buispalen met een diameter van 1220 mm. Om tijdens de bouw het werken op het water tot een minimum te beperken, is de sloof met afmetingen van 14,0 m S 5,0 m S 1,6 m (lS b S h) als twee prefab bakken op de palen geïnstalleerd. Daarna is het insitu beton gestort. Gezien de ervaringen uit het verleden en de locatie van de brug stroomafwaarts na een bocht in de rivier, was een aanvaarbescherming voor de middenpijler een must. De opdrachtgever gaf de voorkeur aan een op palen gefundeerde staal-betonbak die de pijler omsluit (figuur 3). Deze beschermconstructie moet vier aanvaringen per jaar door een maatgevend schip (een duwbakcombinatie met 3100 ton waterverplaatsing) kunnen weerstaan. De constructie is vrijwel geheel op het water opgebouwd en bestaat uit een bak opgebouwd uit stalen platen met deuvels, die gevuld is met gewapend beton. De stalen platen zijn met lasverbindingen gekoppeld, met een waterdicht geheel als resultaat. Op deze manier ontstond een constructie waarin 800 ton beton, 100 ton staal en 111 ton wapeningsstaal is verwerkt. De stalen palen lopen in de bak over de volle hoogte door en zijn zo geheel ingebed in het beton. Het inwendig overbrengen van de forse aanvaarkrachten op de bak naar de palen toe, heeft geleid tot een stevige wapening en vormt een niet-alledaagse oplossing.

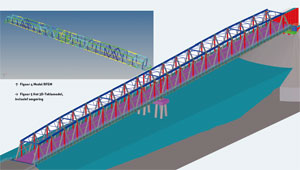

Uitwerken ontwerp bovenbouw

Vooral de twee eisen ‘leveren en monteren binnen één jaar’ en ‘geen stremming voor de scheepvaart’ waren zeer bepalend voor het maken van een ontwerp en het kiezen van de montagemethode. Wat betreft de montage en de installatie, lag de lanceermethode voor de brug vanaf het landhoofd voor de hand. Uiteraard had deze keuze consequenties voor het brugontwerp. Gezien de grote overspanningen en de wegdekafmetingen werden de maximale capaciteiten van (praktische) walsprofielen al snel bereikt. Daarom is voor veel profielen gekozen voor een uit platen samengestelde ligger. De vakwerkconstructie kreeg een hoogte van ongeveer 10 m. Voor de bovenranden bijvoorbeeld is gekozen voor een hoedligger en bijna alle I-liggers zijn samengesteld uit plaatmateriaal. Het bepalen van deze profielen is gedaan met behulp van een FEM software programma genaamd RSTAB/ RFEM software (figuur 4 en 5). Als bouwwijze is ervoor gekozen de brug in gedeelten voor te monteren aan de westelijke oever. Na gereedkomen van een brugdeel is de constructie in stappen gelanceerd waarbij er steeds een brugdeel gemonteerd kon worden zonder extra grondwerk. Paneelconstructies worden meestal rollend gelanceerd, maar gezien de grootte van deze brug (204 m lang en een massa van meer dan 1000 ton) werd besloten de schuifmethode toe te passen om de brug te positioneren. Het grote voordeel van deze methode was de gecontroleerde (hydraulische) voortbeweging. Daarnaast kon met het aanwezige hydraulisch materieel niet alleen een horizontale verplaatsing gerealiseerd worden, maar ook een verticale (3,4% helling). Het principe van het schuiven bestaat uit het uitleggen van een baan met daarop een glijtafel die met een zo laag mogelijke weerstand over de glijbaan wordt verplaatst. Dit verplaatsen gebeurt met hydraulische vijzels en de lage wrijvingsweerstand wordt gerealiseerd door TEFLON/UHMWP platen te laten glijden over rvs-plaatmateriaal. Een betonnen dek of constructie kan tijdens het lanceren op veel plaatsen worden ondersteund. Bij een vakwerkconstructie ligt hier een grotere uitdaging: deze brug kan namelijk alleen worden ondersteund onder de knooppunten van het vakwerk. Samen met de firma De Boer is een schuifplan uitgewerkt, waarbij op verschillende plaatsen onder de brug schuifbanen werden geplaatst met een minimale lengte van 10,2 m, de afstand tussen de knopen. Schuiven kan het beste onder controle gehouden worden bij horizontaal bewegen. Daarom ging hiernaar de voorkeur uit. Voor het verplaatsen van de brug in een helling van 3,4%, werd bedacht na elke schuifstap van 10,2 m de brug in zijn geheel 0,34 m (3,4% S 10,2m) op te vijzelen. Zodoende liep de brug als het ware een trap op. Op het westelijk landhoofd was het plaatsen van 10,2 m schuifbanen geen probleem, maar op de middenpijler van 5 m breed was dit niet mogelijk. De grote momenten op de betonnen sloof zouden te grote vervormingen van de sloof met daarop de schuifbalken tot gevolg hebben en daarom is de schuifbaan hier gehalveerd tot 5,1 m. Hierdoor werd de brug niet alleen ondersteund onder de knooppunten, maar tevens onder de hangers (de verticale elementen die zich in de driehoeken van het vakwerk bevinden). Deze hangers zijn normaal gesproken alleen ontworpen om het dek (en belasting) te dragen, dat alleen een trekbelasting genereert. Door de schuifstaplengte van 5,1 m kwamen er nu dus ook grote drukkrachten op de hanger, die opliepen tot 3500 kN. De grote uitkraging van 102 m en de 5,1 m lange schuifstappen tijdens het lanceren, vormden een bepalende factor voor veel afmetingen van de profielen in de brug. Om voor de brug dit effect enigszins te beperken en de kosten te minimaliseren, was besloten een lanceerneus van 75 m lengte te ontwerpen (figuur 6). Deze lichtere constructie bood technisch en economisch de beste oplossing. Om de aansluiting met de brugconstructie zo praktisch mogelijk te houden en het lanceerprincipe hetzelfde te houden als voor de brug, is voor de lanceerneusconstructie gebruik gemaakt van standaard walsprofielen en eenzelfde systeemmaat van 10,2 m. Tijdens de montage moesten het middensteunpunt en de oostelijke oever toegankelijk worden gehouden, reden om in de lanceerneus een voetpad te plaatsen. Deze punten waren immers alleen via het water te bereiken. Voor het bepalen van de interne krachten van elk profiel en elke knoop, is niet alleen de verkeersbelasting maar ook elke schuifstap nagerekend. Verder werd rekening gehouden met windsnelheden tot een maximum van 35 m/s.

Realiseren onderbouw

Realiseren onderbouw

De brug ligt op zo’n 50 km afstand van Paramaribo in een ontoegankelijk bosrijk gebied. De bouwplaats was niet via de weg bereikbaar gedurende de uitvoering van de onderbouw en de stalen bovenbouw van de brug. Alle materialen, materieel en personeel zijn via het water aangevoerd. In combinatie met de ambitieus korte bouwtijd vormde dit een continue uitdaging voor de uitvoering op de site. Veelal is er in lange werkweken (6 tot 7 dagen per week) en dag- en nachtploegen gewerkt om binnen de planning te blijven. De onderbouw is gefundeerd op stalen buispalen (diameter 1220 mm) en gedeeltelijk gebouwd vanaf het land. De middenpijler is vanaf het water gebouwd. De bodem bestaat uit zand / kleilagen aan het oppervlak, met daaronder een harde rotslaag, die met de diepte in sterkte toeneemt. Ideaal voor een goede draagkracht, maar het vergt wel een intensief hei- en boorproces om de stalen funderingspalen op diepte te krijgen. De palen zijn gepositioneerd met een trilblok en geheid (Heihamer IHC S120) tot op stuit. De palen voor de middenpijler in de rivier zijn met een topboor (figuur 7) (reversed circulation drilling) door de stalen buispaal heen uitgeboord tot in de rotslaag, variërend van 8 tot 11 m onder de paalpunt, om daarna de paal – voor zover mogelijk – door te kunnen heien. Vervolgens is er een betonnen plug in de paalpunt / schacht gestort om de benodigde draagkracht te verkrijgen en ter voorkoming van inkalven of eroderen van de boorschacht. Hierna kon met een 250 tons kraan de betonnen deksloof worden geplaatst en met beton worden afgestort. De betonspecie is geleverd door een lokale leverancier vanuit Paramaribo en de truckmixers zijn bij een tijdelijke, voor het project ingerichte, loswal op circa 4 km van de brug op een ponton geladen voor verder transport over het water tot de stortlocatie. Een deel van de aanvaringsbescherming (de stalen onderbalk met stalen wanden en een eerste laag beton) is op hoogte geassembleerd, boven de hoogwaterlijn, aangezien de Surinamerivier een getijdenrivier is. Daarna is dit deel met jukken op de palen en trekstangen door de bodem van de constructie 2,6 m afgevijzeld tot op de definitieve hoogte in het water. Vervolgens is de constructie in drie fasen met beton volgestort voor de definitieve sterkte en aanhechting van de palen aan het beton.

Realiseren/montage bovenbouw

Terwijl de afdeling engineering het ontwerp nog aan het uitwerken was, werd al materiaal besteld en de productie opgestart voor de eerste delen. Dit proces vroeg veel coördinatie tussen engineering, werkvoorbereiding en de verschillende constructiebedrijven. Al het tekenwerk werd gedaan in TEKLA, wat vooral voor het productie- en bouwproces goed heeft gewerkt. De stalen onderdelen van de brug werden door verschillende constructiebedrijven in Nederland geproduceerd en met behulp van de digitale output van Tekla kon direct op basis van deze bestanden materiaal worden gesneden en geboord, zonder fouten in de overdracht. Zeker voor de vele boutverbindingen in het ontwerp was dit erg belangrijk. Er zaten namelijk 45.000 bouten in de constructie waarvan 28.000 voorspanbouten. Figuur 8 geeft een goede indruk van de complexiteit van de verbindingen. Nadat de eerste onderdelen via de verschillende verzinkerijen bij Janson waren afgeleverd, werden deze zoveel mogelijk in containers verpakt. De langere elementen werden gebundeld en als deklading verscheept. Na aankomst in Paramaribo werden de brugdelen overgeladen op binnenvaartschepen en via de Surinamerivier naar de projectlocatie gebracht. Aan een tijdelijke aanlegplaats bij de projectlocatie werden alle delen gelost en op een voormontagelocatie geplaatst. Hier werden de onderdelen zoveel mogelijk voorgemonteerd, om in zo groot mogelijk delen met behulp van rupskranen in positie te werden gebracht. De beschikbare ruimte van de voormontagelocatie van de brug was ongeveer 100 m. Dit betekende dat de lanceerneus van 75 m hier kon worden gemonteerd en drie brugvelden van 3 S 10,2 m. De bouwsnelheid liep hierbij op tot 10,2 m per dag. Om dit te kunnen realiseren zijn de montageteams ondersteund door medewerkers van lokale bedrijven. De totale stalen brugconstructie van 1200 ton werd met een wisselende bezetting tussen 4 en 20 mensen gemonteerd en op zijn opleggingen geplaatst in drie maanden tijd. Al tijdens het afvijzelen werden de prefab betonnen dekplaten op de brug geplaatst met behulp van twee tijdelijke bovenloopkranen (figuur 9), die in de brug waren meegebouwd om het installatieproces te versnellen. Deze bovenloopkranen waren voorzien van extra sterke motoren om de helling van 3,4% aan te kunnen. Na het plaatsen van de prefab platen en het vlechten van de aanvullende wapening werd het dek afgestort.

Opening

Opening

Op zondag 21 december 2014 is de brug met een feestelijke openingsceremonie officieel in gebruik genomen. Na jarenlang wachten op een aanvankelijk bijna gereed zijnde brug, bleek het enthousiasme onder de lokale bevolking zeer groot te zijn. Duizenden mensen waren van de partij en hebben op feestelijke wijze de brug in gebruik genomen (figuur 10).