Jaco Lemmerzaal, HSM Steel Structures BV

In april 2011 ontving HSM de opdracht van Statens Vegvesen voor de bouw van de Dalsfjordbrug in Noorwegen. Voor HSM is dit de vijfde hangbrug die voor de Noorse markt wordt gebouwd. Eind december 2013 is de brug in gebruik genomen.

Hangbuggen in Noorwegen

HSM kent een rijke historie met de bouw van hangbruggen in Noorwegen. In 1996 is de eerste hangbrug gebouwd: de Kvisti Brua. Later is de naam gewijzigd in de Osterøy brua. Noorwegen is bij uitstek een land dat geschikt is voor de bouw van hangbruggen. Langs de Westkust zijn er veel fjorden waar meer en meer de bestaande ferries worden vervangen door hangbruggen. Door de grootte van de overspanning is de hangbrug als type brug de beste keus in economische zin. Natuurlijk past een hangbrug ook als landmark prachtig in het landschap, maar hier kunnen de meningen over verschillen. Aan vele investeringen is een lang traject vooraf gegaan voordat het definitieve besluit werd genomen, vooral ook vanwege de impact op het bestaande landschap. De Noorse overheid heeft de ambitie om een goed wegennet zonder veerponten aan te leggen langs de westkust de E39, lopend van het zuidelijk gelegen Kristiansand tot aan Trondheim. Deze ambitie kan worden verwezenlijkt doordat er voldoende geld beschikbaar is om te investeren. Noorwegen is een rijk land, vooral vanwege de inkomsten uit de olie- en gaswinning. De plaatsen waar de bruggen worden gebouwd, zijn afgelegen en moeilijk bereikbaar. De brug wordt vaak ontsloten door één of twee tunnels. Dit bemoeilijkt de bouw en verhoogt de investeringskosten. Daarentegen zorgt de rotsachtige ondergrond voor voldoende draagkracht en mogelijkheden voor verankering, die op natuurlijke wijze wordt gerealiseerd. De Fyksesundbrug is de eerste hangbrug die in Noorwegen is gebouwd. Deze brug is in 1937 geopend. De brug ligt bij de Hardangerfjord, heeft een staalbetondek en heeft een hoofdoverspanning van 230 meter. Bij de openstelling was het de langste hangbrug van Noord Europa. Hierna zijn er nog circa 20 hangbruggen aangelegd. De langste brug is de Hardangerbrug met een overspanning van 1310 meter. Op dit moment wordt de Hålogalandbrug gebouwd, bij Narvik. Wat de totale lengte betreft, is deze brug de langste; de hoofdoverspanning is echter korter dan die van de Hardangerbug: 1145 meter. De brug wordt in 2016 opgeleverd.

Historie van hangbruggen en HSM

In 1996 werd door HSM het bestek aangeschaft voor de bouw van de Osterøybrug in Noorwegen. De bestekstekeningen waren ondanks de Noorse taal goed leesbaar en zeer interessant: plaatvelden met troggen als verstijvingsprofiel. Een type constructie waarmee HSM bij de bouw van de stormvloedkering in de Nieuwe Waterweg veel ervaring heeft opgedaan. De andere onderdelen van het contract bezorgden de calculatieafdeling van HSM meer hoofdbrekens: nieuwe en afwijkende contractcondities, een onbekende methode van verrekening, alle documenten in de Noorse taal en behalve de bouw van de secties, moest ook de montage, inclusief de installatie van de hoofdkabels en hangkabels, worden aangeboden. Voor HSM echter geen reden om niet aan te bieden. Een deel van de documentatie werd vertaald, er werden partijen gezocht om mee samen te werken en Noorse expertise werd ingehuurd om een aanbieding op te stellen die volledig voldeed aan de Noorse regelgeving. Bijzonder in de manier van aanbesteden is dat een ‘conformaanbieding’ moet worden gemaakt. De aanbieding mag niet worden geconditioneerd of gekwalificeerd. Simpel gezegd: alleen een prijs volstaat of is toegestaan. Vervolgens wordt bij de laagste aanbieder gecheckt of deze partij voldoet aan alle financiële en ervaringsvoorwaarden. In de regel zijn alle inschrijvende partijen aanwezig bij de opening van de enveloppen met de inschrijfstaten. Bij deze korte ceremonie wordt de uitslag direct bekend gemaakt.

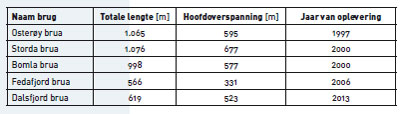

HSM heeft de volgende bruggen gebouwd in Noorwegen

Werkomvang voor HSM bij de bouw van de hangbruggen

De Noorse overheid heeft geen eenduidige manier van aanbesteden: de werkomvang kan per keer verschillen. Bij de bruggen die HSM in opdracht heeft gekregen, zijn de bouw van de stalen ligger, de installatie van de brugelementen, de installatie van de hoofd- en hangkabels, het leveren en aanbrengen van de leuningen en de asfalt slijtlaag altijd onderdeel van de werkomvang. De levering van de hoofdkabels, de zadels op de pylonen en de levering van de hangkabels ligt soms bij de aannemer of wordt verzorgd door de opdrachtgever zelf. Naast het contract voor de bouw en installatie van de brug bestaat het complete project in de regel uit de volgende aparte contracten:

De Noorse overheid heeft geen eenduidige manier van aanbesteden: de werkomvang kan per keer verschillen. Bij de bruggen die HSM in opdracht heeft gekregen, zijn de bouw van de stalen ligger, de installatie van de brugelementen, de installatie van de hoofd- en hangkabels, het leveren en aanbrengen van de leuningen en de asfalt slijtlaag altijd onderdeel van de werkomvang. De levering van de hoofdkabels, de zadels op de pylonen en de levering van de hangkabels ligt soms bij de aannemer of wordt verzorgd door de opdrachtgever zelf. Naast het contract voor de bouw en installatie van de brug bestaat het complete project in de regel uit de volgende aparte contracten:

• Aanleg tunnels van en naar de brug inclusief wegenbouwkundige werkzaamheden.(indien van toepassing);

• Bouw van de betonnen pylonen;

• Bouw van de betonnen aanbruggen.

De contracten kunnen per project worden gecombineerd. Voor de Storda- en de Bomlabrug heeft HSM een Joint Venture gesloten met een lokale Noorse aannemer om het totale project te kunnen aanbieden. Het ontwerp wordt in de regel altijd gedaan door de opdrachtgever zelf. Alle ontwerpwerkzaamheden voor de tijdelijke constructies, de verschillende bouwfasen en de kabelinstallatie behoren tot de werkomvang van de aannemer. De hoofdcomponenten van de werkomvang voor HSM zijn:

• Levering materialen, fabricage en installatie stalen brug;

• Levering en installatie van de kabels;

• Levering zadels op de pylonen;

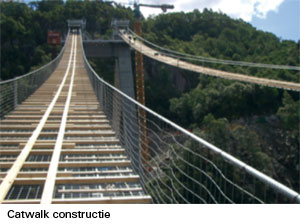

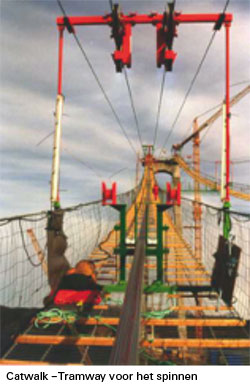

• Ontwerp en installatie van de tijdelijke constructie voor kabelinstallatie, de zogenaamde“catwalk”;

• Conservering brug en kabels;

• Voegovergangen en opleggingen;

• Pyloontophuisjes;

• Tijdelijke constructies rondom de pylonen en aanbruggen en de pyloontopkranen;

• Asfaltering.

Kenmerken en bouw van de Dalsfjordbrug

Sinds de jaren zeventig wordt er al gesproken over de bouw van de Dalsfjordbrug. Pas in 2010 is definitief besloten om tot de bouw over te gaan. De brug ligt tussen Askvoll en Dale, twee kleine plaatsjes, circa 100 km ten noorden van Bergen. Komend vanuit een tunnel rijdt men direct de brug op over de Dalsfjord om enkele ogenblikken later weer in de tunnel te verdwijnen. De brug komt in plaats van de veerdienst, die na ingebruikname van de brug is opgeheven. De totale bruglengte is 619 meter, de hoofdoverspanning 523 meter. Hoogste punt boven het water is 34 meter. Het brugdek is 10 meter breed. De totale massa van de brug is 2400 ton. De brug is in 11 delen variërend in lengte van 45 tot 48 meter, gefabriceerd in de fabriekshallen van HSM in Schiedam. De montagenaden zijn alle gepast op het fabrieksterrein in Schiedam om zeker te zijn dat tijdens de montage, met de brugdelen hangend boven het fjord, de delen exact zouden passen. Alle delen zijn uitwendig gemetalliseerd en van een drie-laags verfsysteem voorzien. De binnenzijde is alleen voorzien van een ‘cosmetische’ laag door een shopprimer aan te brengen. Bescherming tegen  roestvorming wordt verkregen door de luchtvochtigheid te conditioneren, wat mogelijk is bij een gesloten kokerconstructie. HSM heeft de opdracht in mei 2011 ontvangen. Vanaf augustus 2012 zijn de brugelementen gefabriceerd. Eind 2012 zijn de activiteiten op de bouwplaats gestart. De brugelementen zijn in mei 2013 geïnstalleerd. In december 2013 heeft HSM het werk opgeleverd.

roestvorming wordt verkregen door de luchtvochtigheid te conditioneren, wat mogelijk is bij een gesloten kokerconstructie. HSM heeft de opdracht in mei 2011 ontvangen. Vanaf augustus 2012 zijn de brugelementen gefabriceerd. Eind 2012 zijn de activiteiten op de bouwplaats gestart. De brugelementen zijn in mei 2013 geïnstalleerd. In december 2013 heeft HSM het werk opgeleverd.

Installatie van de kabels

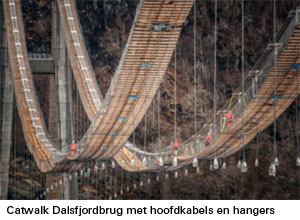

Voor de Dalsfjordbrug zijn door de Opdrachtgever de ‘locked coil’ hoofd- en hangkabels toegeleverd. De hoofdkabels bestaan uit 6 kabels per zijde, dus 12 kabels in totaal met een diameter van 110 mm. HSM heeft ervaring met twee methoden voor het aanbrengen van de hoofdkabels. Voor de Dalsfjordbrug is er, evenals bij de Fedafjord- en Osteroybrug gebruik gemaakt van zogenaamde ‘prefabricated locked coil cables‘. Deze kabels zijn in een fabriek, onder geconditioneerde omstandigheden op de juiste lengte vervaardigd. De kabels zijn op grote haspels naar de bouwplaats getransporteerd. De andere methode die HSM heeft gebruikt, is het ter plekke -op de uiteindelijke positie- spinnen van de kabels. De hoofdkabel bestaat uit vele dunne draden, die draad voor draad gesponnen worden. HSM heeft dit proces toegepast bij de Storda- en de Bomlabrug. Een hoofdkabel bestond uit circa 3000 thermisch verzinkte draden van Ø 5,5 mm, welke gezamenlijk een kabel met een diameter van circa 300 mm vormen. Voor beide methodes wordt eerst tussen de beide pylonen een tijdelijke constructie geïnstalleerd: de ‘catwalk‘. De eerste draden (de pilot lines) worden overgevaren of met behulp van een helikopter aangebracht. De catwalk bestaat uit een serie kabels die vanuit de ankerpunten over de pyloontoppen worden aangespannen. Met gaas en hout worden veilige constructies gebouwd die goed begaanbaar zijn.

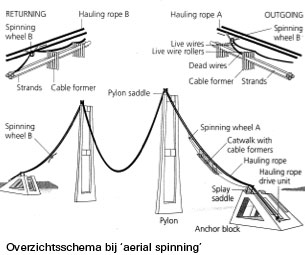

‘Aerial spinning’

Bij het zogenaamde ‘aerial spinning’, waarbij de kabel ter plaatse wordt opgebouwd, is het equipment op de catwalk aanzienlijk complexer dan bij de ‘prefabricated cables’. Er is een kabelbaan aanwezig met twee ‘spinning wheels‘, waarmee de hoofdkabel draad voor draad wordt opgebouwd. Als bij het spinnen alle draden zijn aangebracht, worden deze met behulp van hydraulische vijzels in de vorm van een kabel samengedrukt (‘compacting’) en daarna met

een draad, liggend in een laag zinkpasta, omwikkeld om de kabel tegen binnentredend vocht te beschermen (‘wrapping‘).

Geprefabriceerde kabels

In het geval van’prefabricated locked coil cable maakt een railsysteem deel uit van de catwalk. Hierover is het mogelijk om met behulp van een lier de haspels af te rollen en kabel voor kabel te installeren. De kabels lopen van ankerpunt tot ankerpunt.

Installatie hangkabels en brugdelen

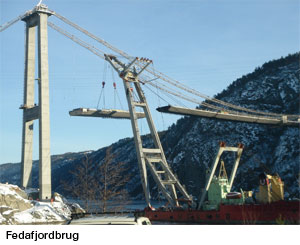

Als de hoofdkabels gereed zijn, worden de kabelklemmen aangebracht. Hieraan worden de hangkabels bevestigd. HSM heeft waar mogelijk ervoor gekozen om deze activiteiten uit te voeren met een helikopter, fungerend als kraan. de zadels terug te vijzelen naar de oorspronkelijke positie. Tijdens de bouw bevindt zich een glijlaag tussen zadels en pyloon en pas aan het eind worden de zadels en pylonen aan elkaar gefixeerd. Alle installatieberekeningen, inclusief het ontwerp van de catwalk, de tijdelijke bordessen om activiteiten rondom de pyloon mogelijk te maken en wanneer en hoe de pylonen aangepast moeten worden, behoren tot de werkzaamheden en verantwoording van HSM. Als alle hangkabels zijn geplaatst, kunnen de brugelementen worden geïnstalleerd. De lengte van de Tijdens de installatie van de hoofdkabels, de hangkabels en de brugsegmenten wordt de positie van de pylonen steeds aangepast. Er komt meer en meer gewicht tussen beide pylonen te hangen waardoor deze naar elkaar toe bewegen. Met een zekere regelmaat wordt de stand van de pylonen aangepast door de pylonen onder brugelementen is afhankelijk van verschillende factoren zoals het maximum te hijsen gewicht, de afstand tussen de hangkabels en de totale bruglengte. In de regel is het uitgangspunt het aantal montagestuiken zo gering mogelijk te houden. De installatie kan op twee manieren plaatsvinden, die beide door HSM zijn toegepast. De brugelementen kunnen met behulp van strandjacks (hijsvoorzieningen), die worden geplaatst op de hoofdkabel, van het ponton worden gehesen. Het ponton wordt met behulp van sleepboten en lieren exact op de juiste plaats onder de hoofdkabels gepositioneerd. De andere methode is om met behulp van een drijvende kraan (sheerleg) de elementen één voor één op te pakken en te monteren. Door de beperkte hijshoogte in het midden van de brug worden door de sheerleg de brugelementen over de hoofdkabels heen vastgepakt. Op deze plaats is de afstand van brug tot hoofdkabel het kleinst en heeft de sheerleg voldoende hijshoogte om over de hoofdkabels te kunnen komen. Aan de uiteinden is dit niet meer mogelijk en moet de sheerleg onder de hoofdkabels werken.

Montage van de brugdelen

De brugdelen worden één voor één geplaatst, te beginnen in het midden. Vanuit het midden worden afwisselend links en rechts de brugelementen geplaatst. Tijdens het plaatsen wordt de positie van de pylonen regelmatig aangepast. Bij installatie van de laatste delen rechts en links worden de brugdelen met lieren opzij getrokken om voldoende ruimte te maken voor de installatie van de tussenliggende delen. Tijdens de installatie worden de brugdelen tijdelijk onderling gefixeerd. Deze verbinding moet dusdanig stevig zijn dat stormen doorstaan kunnen worden. Pas wanneer alle secties gemonteerd zijn heeft de brug zijn definitieve vorm en kan worden begonnen met het stellen van de montagestuiken (10 stuks bij de Dalsfjordbrug) en het aflassen van de stuiknaden en alle pastroggen. Deze activiteiten duren enkele maanden alvorens de brug volledig is afgelast. De montagestuiken zijn toegankelijk tijdens het lassen middels aluminium hangsteigers waaraan ook de lastenten worden bevestigd, die later ook voor de conservering worden gebruikt. Deze tenten maken het mogelijk om onafhankelijk van de soms zeer barre weersomstandigheden te kunnen werken.

Afrondende activiteiten

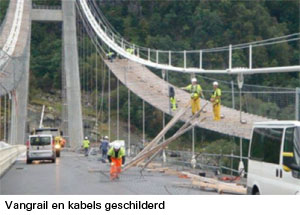

Nadat alle stuiknaden zijn afgelast en de lassen non destructief zijn onderzocht, wordt het conserveringssysteem ter plaatse van de naden aangebracht. Ook de hoofdkabels en hangkabels worden ter plaatse geschilderd. Als dit gereed is kan de catwalk worden afgebroken en worden alle tijdelijke constructies rondom de pylonen verwijderd. Als laatste activiteit wordt het brugdek voorzien van een waterdicht membraan waarover een asfalt slijtlaag wordt aangebracht. In december 2013 is de brug onder zeer grote belangstelling feestelijk geopend. Voor Nederlandse en Europese staalbouwers zal het in de toekomst steeds moeilijker worden om deze grote contracten aan te nemen, ook in Noorwegen. Er is veel internationale concurrentie, waarbij Chinese, Japanse, Koreaanse en Amerikaanse bruggenbouwers steeds meer interesse tonen in de Noorse markt. Waar bij de Hardangerbrug nog sprake was van een Deense hoofaannemer met een Chinese onderaannemer voor de fabricage van de brugdelen, wordt de Hålogalandbrug al gebouwd door een Chinese hoofdaannemer SRBG.