J. Bijl, Holland Railconsult

Algemeen

In het spoortraject Amsterdam-Utrecht is in 2003 naast de bestaande spoorbrug (Demkabrug) over het Amster-dam-Rijnkanaal een nieuwe spoorbrug (Werkspoorbrug) gebouwd. Met een totale lengte van 255 meter en een hoofdoverspanning van 237 meter niet alleen de grootste boogconstructie maar ook de grootste staal-beton-brug van Nederland (afb.1). In de brug is circa 5000 ton staal en circa 5000 ton beton verwerkt. Hoewel bij het aanschouwen van deze spoorbrug wordt gedacht aan een stalen brug is de Werkspoorbrug een brug waar de materialen staal en beton samenwerken voor de statische sterkte en stabiliteit. De staal-beton samenwerking is toegepast in de rijvloer van de brug.

Rijvloer

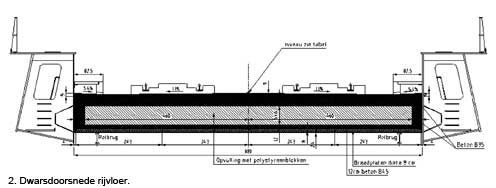

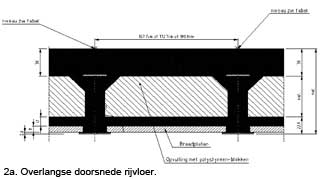

Tijdens het voorontwerp van de brug zijn een aantal rijvloer varianten onderzocht, zowel een stalen als een staal-betonnen rijvloer, beide met doorgaand ballastbed of ingegoten spoorstaven. Uitgangspunten waren dat de brug geschikt moest zijn voor snelheden boven de 200 Km/uur en een zo klein mogelijke constructiehoogte moest hebben. Verder is gekeken naar een constructie, die zo weinig mogelijk onderhoud behoeft en een zo klein mogelijke geluidsuitstraling heeft. Ook zijn het dynamisch gedrag en de bouwkosten bij het onderzoek betrokken. Het onderzoek heeft geleid tot een staal-betonnen rijvloer met ingegoten spoorstaven (afb. 2).

De rijvloerconstructie bestaat uit een balkenvloer met samengestelde stalen I-liggers als dwarsverstijvers, hart op hart circa 1,8 meter, welke zijn gelast tussen de stalen trekbanden (onderranden). Op de onderflenzen van de stalen dwarsverstijvers zijn geprefabriceerde betonnen platen aangebracht, waarop beton is gestort en polystyreen vulblokken zijn aangebracht. De opvulling met beton tussen de dwarsverstijvers was noodzakelijk ten behoeve van de geluidsreductie, het dynamisch gedrag en de minimale trekkracht in de diagonalen. Op de dwarsverstijvers is een in de dwarsrichting mee-werkend betondek aangebracht. Op het meewerkend betondek zijn separate opstorten aangebracht ten behoeve van de ingegoten spoorstaven. De nieuwe brug is een zogeheten ‘stille brug’®.

Verdere beschrijving van de brug

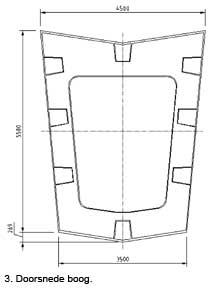

De parabolische boog van de brug die dienst doet als verstijvingsboog, bestaat uit een enkelvoudige, koker-vormige doorsnede met een hoogte 5,575 meter en een breedte van variërend van 3,5 tot 4,5 meter (afb.3); de lengte van de enkelvoudige boog is 140 meter. De systeemhoogte bedraagt 37 m. Aan de uiteinden splitst de boog zich in twee afzonderlijke getordeerde koker-vormige poten van 5,575 meter hoog en 2.25 meter breed. De poten passeren aan beide zijden de onderrand en steunen af op betonnen kolommen welke zijn geïn-tegreerd in de landhoofden.

De onderranden, uitgevoerd als parallellogramvormige kokers, functioneren als trekband Samen met de boog vormen ze de hoofddraagconstructie. De onderranden worden aan het centrale deel van de boog opgehangen door de tuien. In het relatief lange eindveld nemen ze in hoogte toe van 2,5 tot 3,5 meter; de breedte blijft steeds 1,2 meter. Tussen de onderranden (hart op hart 11,75 meter) is de rijvloerconstructie gesitueerd.

De boogpoten en de onderranden zijn bij de samen-komst van de respectievelijke systeemlijnen door middel van een ligger met elkaar verbonden. Deze verbindingsligger (1,5 x 5 meter) draagt de horizontale spatkrachten vanuit de boog over naar de onderranden. Ook wordt een deel van de verticale belasting ten gevolge van het eigengewicht en de treinen hierdoor naar de boogpoten overgebracht.  De diagonalen zijn aangebracht tussen de onderranden en het centrale boogdeel en uitgevoerd als buizen CHS 394 x 27/36 bij een veldlengte van circa 20 meter. Gezien de slankheid van de diagonalen hebben ze in uiterste grenstoestand een minimale trekkracht van 100 kN om uitknikken te voorkomen.

De diagonalen zijn aangebracht tussen de onderranden en het centrale boogdeel en uitgevoerd als buizen CHS 394 x 27/36 bij een veldlengte van circa 20 meter. Gezien de slankheid van de diagonalen hebben ze in uiterste grenstoestand een minimale trekkracht van 100 kN om uitknikken te voorkomen.

Uitvoering op de bouwplaats

Het is onmogelijk de om een kant-en-klare spoorbrug van deze afmetingen via waterwegen van de fabriek naar de bouwplaats te vervoeren. Daarom is door de staalbouwer gekozen voor een bouw- en constructie-methode ter plaatse De brugdelen zijn in transportabele delen gefabriceerd en samengesteld bij Victor Buyk Steel Construction in Eeklo. De onderdelen welke zijn getrans-porteerd hebben een maximaal gewicht van 500 ton

In de eerste fase werden respectievelijk de eerste helft, de middenboog en de tweede helft van de brug opgebouwd op de bouwplaats aan de oever van het kanaal. Een helft bestaat uit twee boogpoten, het broekstuk en 2 x 2 hoofdliggers. De onderdelen werden samen via watertransport op pontons aangevoerd en tijdens een nachtelijke stremming van het kanaal aan land gebracht met zogenaamde kamags (platformwagens). Gedurende de daarop volgende dagen werden deze door middel van 800- en 500-tons kranen op het werkterrein evenwijdig aan de oever aan de kant van Maarssen gemonteerd op een serie hulpondersteuningen. Na het aanbrengen van 135 dwarsdragers tussen de hoofd-liggers, werd het geheel aan elkaar gelast (afb.4). De middenboog werd in drie delen op een soortgelijke manier naar de bouwplaats getransporteerd en eveneens op tijdelijke ondersteuningen gemonteerd, zij het op een niveau ‘laag bij de grond’. De omvang en het gewicht van de afzonderlijke stukken maakte montage op de definitieve hoogte, 50 m. boven maaiveld, te problematisch.

De tweede fase bestond uit het inhijsen van de inmiddels samengelaste middenboog. Als hijspunten werden de uiteinden van beide broekstukken gekozen. Het middendeel werd door middel van computergestuurde, hydrau-lische vijzels en strengen in slechts twee uur over een hoogte van 30 meter omhoog gehesen. De boog werd vóór het inhijsen vrij gezet van haar tussensteunpunten zodat hij zijn natuurlijke doorbuiging aannam. Daarna werden de uiteinden, die voorzien waren van 50 millimeter overlengte, op de juiste, ter plaatse gemeten afstand en hoek, afgesneden. De lengte werd zo in overeenstemming gebracht met de werkelijke afstand tussen de beide broekstukken. Om de bouwdelen goed op elkaar aan te laten sluiten werd de voeg enigszins schuin uitgevoerd. De middenboog kan zo als het ware van onderen tegen het broekstuk aansluiten. Grote zorg werd besteed aan het strikt gelijktijdig inhijsen op de vier vijzelpunten om elke scheefstand te vermijden. Dit was nodig omdat het aanslagpunt op de middenboog lager ligt dan het zwaartepunt. Stabiliteit is daardoor slechts binnen bepaalde grenzen gewaarborgd. Na het inhijsen bleef de boog in het hijssysteem hangen tot de voegen voldoende waren gelast. (afb. 5).

Nadat de hoofdonderdelen van de boogbrug volledig waren gelast, was het tijd om de diagonale hangers aan te brengen. Alle 28 hangers, uitgevoerd als buizen CHS 394 x 27/36, werden op hun definitieve lengte aangevoerd. Om knikken te voorkomen hield één van de ontwerpeisen in dat in elke hanger altijd minstens 100 kN trekbelasting aanwezig moet zijn. De diagonalen moesten dus worden voorgespannen. De spanprocedure die was toegeleverd vanuit de stabiliteitsbere-keningen, bepaalde een specifieke volgorde voor het aanbrengen van de hangers. Uitvoeringstechnisch is ervoor gekozen om deze eerst bovenaan aan de daartoe op voorhand in de boog aangebrachte verbindingsstukken vast te maken met een tijdelijke boutverbinding. Vervolgens werd de voeg volledig gelast en werd de overlengte aan de onderzijde op de juiste maat afgesneden. Een vijzelsysteem bracht aan de onderkant de nodige voorspan(trek)kracht aan, waarna ook de onder-ste voeg werd gelast. Tijdens het voorspannen werd zodoende stap voor stap het volledige stalen brugdek van de tijdelijke hulpconstructies opgelicht. Na beëindi-ging van de volledige voorspanprocedure rustte de brug nog slechts op de vier ondersteuningen onder de boog-poten en was het bow-string effect volledig.

Invaren boogbrug

Nadat alle stalen delen van de boogbrug volledig waren samengesteld en de corrosiebescherming was aange-bracht ter plaatse van de gelaste voegen, kon de brug op haar definitieve plaats worden gebracht. Het gevaar-te van rond de 5.000 ton werd daartoe op twee plaatsen zo dicht mogelijk bij de uiteinden opgenomen op een samenstel van elk 6 x 16 = 96 heftransportwagens. De brug werd van het werkterrein naar haar definitieve ligging verplaatst via een nauwkeurig geplande opeen-volging van translaties en rotaties. Allereerst moest de groep heftransportwagens die het uiteinde ‘Utrecht’ ondersteunden van het werkterrein op een gigantisch ponton (92 x 28 x 6 meter, draagvermogen: 10.300 ton) rijden. Om de bestaande kademuur niet te veel te belasten werden daartoe schotten geplaatst van 12 m lengte. Tijdens het oprijden bleef de groep heftransport-wagens van de kant ‘Maarssen’ op een plek, waardoor ze een draaiende beweging moest uitvoeren. Vervolgens kon het varen naar de overkant beginnen. Nadat de groep heftransportwagens aan de kant van Utrecht het ponton afgereden was, bereikte de brug met een laatste translatie zijn einddoel. De totale operatie werd in een dag uitgevoerd. (afb. 6 ).

Afbouw van de brug op definitieve plaats

Afbouw van de brug op definitieve plaats

Na het aanbrengen van de staal betonvloer en de op-storten voor de ingegoten spoorstaven, zijn de sporen en de bovenleidingconstructie gebouwd. In oktober 2003 is de brug in dienst genomen.

Projectgegevens

Opdrachtgever: ProRail

Vormgeving: Holland Railconsult

Ref. ontw., advies

en directie-voering: Holland Railconsult

Contractvorm: Design & Construct

Aannemer: Aannemerscombinatie Geka Bouw, Dordrecht en Victor Buyck Steel

Construction, Eeklo (B)

Technische gegevens

Hoofdoverspanning: 237 m.

Totale lengte: 255 m.

Doorvaarthoogte: 9,1 m.

Hoogste punt: 51,2 m. (boven het kanaalpeil)

Hoogte boog: 5,5 m.

Gewicht: 5.000 ton staal(S355J2G3) +

5.000 ton beton; totaal 10.000 ton