dr. A. Romeijn

Inleiding

Bruggen hebben heel wat te verduren. Wat te denken van extreme temperaturen, hoge concentraties aan zout en chloride, regen, sneeuw, aardschokken, wisselende belastingen veroorzaakt door het verkeer, geconcentreerde  lastinleiding door “kleine” wielprent, vandalisme, enzovoort. Naast dat een brug sterk en stijf genoeg moet zijn en prettig oogt, speelt de duurzaamheid een evenzo belangrijke rol. Dit laatste vraagt bij zowel stalen bruggen als bij betonnen bruggen het nodige aan extra investeringskosten en bijkomende onderhoudskosten. Wat vaak onvoldoende wordt beseft is dat een brug toch al snel 100 jaar mee moet (vier generaties). Binnen zo’n tijdsbestek verandert er veel, brugtechnisch gezien zelfs erg veel. Zo is thans een trend gaande waarbij onderhoud steeds minder als vanzelfsprekend wordt geaccepteerd en een nieuw te plaatsen (vervangende) brug er liefst binnen één dag kant en klaar ligt. Het wordt dus steeds belangrijker dat een brug snel is te bouwen en daarmee een laag eigengewicht kent. Kortom, argumenten genoeg om andere materialen in te zetten zoals aluminium en VezelVersterkte Kunststof: VVK.

lastinleiding door “kleine” wielprent, vandalisme, enzovoort. Naast dat een brug sterk en stijf genoeg moet zijn en prettig oogt, speelt de duurzaamheid een evenzo belangrijke rol. Dit laatste vraagt bij zowel stalen bruggen als bij betonnen bruggen het nodige aan extra investeringskosten en bijkomende onderhoudskosten. Wat vaak onvoldoende wordt beseft is dat een brug toch al snel 100 jaar mee moet (vier generaties). Binnen zo’n tijdsbestek verandert er veel, brugtechnisch gezien zelfs erg veel. Zo is thans een trend gaande waarbij onderhoud steeds minder als vanzelfsprekend wordt geaccepteerd en een nieuw te plaatsen (vervangende) brug er liefst binnen één dag kant en klaar ligt. Het wordt dus steeds belangrijker dat een brug snel is te bouwen en daarmee een laag eigengewicht kent. Kortom, argumenten genoeg om andere materialen in te zetten zoals aluminium en VezelVersterkte Kunststof: VVK.

VVK heeft als goede eigenschappen dat het een (veel) grotere treksterkte heeft dan constructiestaal, het is niet corrosie gevoelig en het heeft een laag eigengewicht. Door de goede verwerkbaarheid als gevolg van het lage eigengewicht is VVK ook een goed alternatief voor stalen voorspankabels en gewone stalen wapening zoals opgenomen in beton (afb. 1).

In Nederland wordt VVK mondjesmaat in de civiele techniek toegepast. Maar dat beeld zal zeker gaan veranderen. In het buitenland zien we in snel tempo toenemende toepassing van VVK, ook in de bruggenbouw. In Japan, Canada en Duitsland wordt VVK vooral gebruikt als versterking van betonnen bruggen. In Amerika, Engeland en Aziatische landen worden vooral de rijdekken gemaakt van VVK. In Amerika gaat het hier vooral om vervanging van betonnen rijvloeren die door corrosie in slechte staat verkeren. Standaard VVK rijvloeren worden door meerdere concurrerende bedrijven vervaardigd waardoor massaproductie mogelijk is en de stichtingskosten beperkt blijven. De West Mill brug in Shrivenham, Oxfordshire in Engeland is de eerste VVK brug binnen Europa. Zowel de rijvloer als de hoofdliggers zijn van VVK (afb. 2). De verkeersbrug heeft een overspanning van 10 m en een breedte van 6,8 m. Het totale bruggewicht is 37 ton. De brug is ontworpen voor een vrachtwagen belasting van 460 kN met een maximum aslast van 135 kN.

In Nederland wordt VVK mondjesmaat in de civiele techniek toegepast. Maar dat beeld zal zeker gaan veranderen. In het buitenland zien we in snel tempo toenemende toepassing van VVK, ook in de bruggenbouw. In Japan, Canada en Duitsland wordt VVK vooral gebruikt als versterking van betonnen bruggen. In Amerika, Engeland en Aziatische landen worden vooral de rijdekken gemaakt van VVK. In Amerika gaat het hier vooral om vervanging van betonnen rijvloeren die door corrosie in slechte staat verkeren. Standaard VVK rijvloeren worden door meerdere concurrerende bedrijven vervaardigd waardoor massaproductie mogelijk is en de stichtingskosten beperkt blijven. De West Mill brug in Shrivenham, Oxfordshire in Engeland is de eerste VVK brug binnen Europa. Zowel de rijvloer als de hoofdliggers zijn van VVK (afb. 2). De verkeersbrug heeft een overspanning van 10 m en een breedte van 6,8 m. Het totale bruggewicht is 37 ton. De brug is ontworpen voor een vrachtwagen belasting van 460 kN met een maximum aslast van 135 kN.

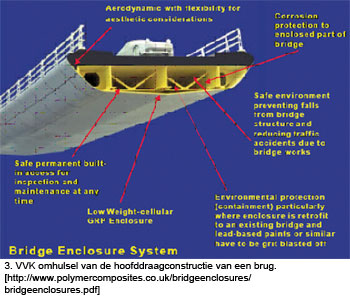

Naast de toepassing van VVK als hoofddraagconstructie wordt VVK ook steeds vaker ingezet als bescherming van de stalen onderdelen. Het VVK wordt als het ware het omhulsel van de brugconstructie (afb. 3). In feite heeft het omhulsel een veelzijdig doel: corrosie bescherming, aërodynamische vormgeving, esthetische afwerking, enz. Dit artikel geeft algemene informatie over VVK-materialen en enkele voorbeelden van rijvloeren van bruggen uitgevoerd in vezelversterkte kunststof. Het voornemen bestaat in de nabije toekomst een themanummer over VVK-toepassing in de bruggenbouw uit te geven.

Wat zijn vezelversterkte kunststoffen

Vezelversterkte kunststoffen behoren tot de composiet materialen. Deze materialen bestaan uit twee of meer componenten, te weten vezels met hars. De meest gebruikte harsen zijn polyesters en vinylesters. Beide behoren tot de categorie thermoharders en zijn synthetische vezels verkregen uit een chemisch proces. Het hars zorgt voor een verbinding, composiet materiaal, wat als constructiemateriaal bruikbaar is. Met het hars wordt een goede krachtafdracht verkregen tussen de vezels onderling, ontstaat een vormvaste doorsnede en worden de vezels beschermd tegen omgevingsinvloeden. Mechanisch gezien is het hars ten opzichte van de vezel zeer zwak. Het zijn dan ook de vezels die zorgen voor de sterkte en de stijfheid van de constructie. Met andere woorden de vezels zijn te vergelijken met de wapening opgenomen in beton. De vezeloriëntatie, de richting waarin de vezels liggen, bepaalt in grote mate de sterkte en stijfheid. Dat wil zeggen dat de eigenschappen van composiet materiaal van plaats tot plaats verschillen en verschillend zijn in alle drie richtingen en daarmee het materiaalgedrag in de categorie anisotroop valt. Door het materiaal op te bouwen uit vezellagen met verschillende vezelrichtingen worden de gewenste mechanische eigenschappen aangemaakt. Het hars bepaalt de duurzaamheidsfactor en zorgt voor mechanische weerstand tegen (vermoeiings)schades.

Vezelversterkte kunststoffen behoren tot de composiet materialen. Deze materialen bestaan uit twee of meer componenten, te weten vezels met hars. De meest gebruikte harsen zijn polyesters en vinylesters. Beide behoren tot de categorie thermoharders en zijn synthetische vezels verkregen uit een chemisch proces. Het hars zorgt voor een verbinding, composiet materiaal, wat als constructiemateriaal bruikbaar is. Met het hars wordt een goede krachtafdracht verkregen tussen de vezels onderling, ontstaat een vormvaste doorsnede en worden de vezels beschermd tegen omgevingsinvloeden. Mechanisch gezien is het hars ten opzichte van de vezel zeer zwak. Het zijn dan ook de vezels die zorgen voor de sterkte en de stijfheid van de constructie. Met andere woorden de vezels zijn te vergelijken met de wapening opgenomen in beton. De vezeloriëntatie, de richting waarin de vezels liggen, bepaalt in grote mate de sterkte en stijfheid. Dat wil zeggen dat de eigenschappen van composiet materiaal van plaats tot plaats verschillen en verschillend zijn in alle drie richtingen en daarmee het materiaalgedrag in de categorie anisotroop valt. Door het materiaal op te bouwen uit vezellagen met verschillende vezelrichtingen worden de gewenste mechanische eigenschappen aangemaakt. Het hars bepaalt de duurzaamheidsfactor en zorgt voor mechanische weerstand tegen (vermoeiings)schades.

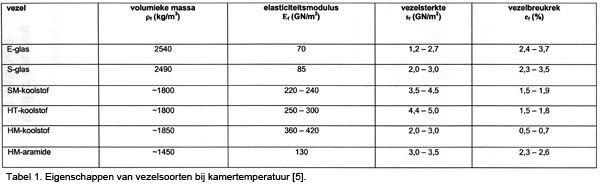

Veelgebruikte vezels als constructiemateriaal zijn polyaramidevezels (aramide), koolstofvezels (polyacrylvezels) en glasvezels. Glasvezels (afb. 4) is het goedkoopste type vezel.

De mechanische eigenschappen van glasvezel zijn minder vergeleken met de prestaties van de andere twee vezelsoorten. Koolstofvezels leveren de beste mechanische eigenschapen, maar zijn ook het duurst. Een overzicht van verband tussen spanning-rek tot aan breuk voor enkele vezeltypen is gegeven in afb. 5.

Wat hieruit blijkt is dat alle vezels sterker zijn dan staal en de vezels vertonen een nagenoeg lineair verband tussen de spanning en rek tot aan breuk wat een zeer belangrijk gegeven is bij het ontwerp. Immers een constructie moet bij overmatig belast zijn ons vanuit het gedrag (vervorming) tijdig waarschuwen. Dit mechanisme van waarschuwing is een zeer gunstige eigenschap van staal, zie de horizontale tak van staal opgenomen in afb. 5. Maar ondanks deze gunstige eigenschap van staal zijn tal van voorbeelden te bedenken waar bij onjuiste detaillering (bijv. onjuist ontworpen gelaste verbinding) ook onder toepassing van staal het waarschuwend mechanisme ontbreekt: dus kennis van zaken is en blijft belangrijk.

Een totaal overzicht van de belangrijkste eigenschappen van vezelsoorten is gegeven in tabel 1.

Wat zijn de belangrijkste fabricagetechnieken

Voor het verwerken van vezelversterkte kunststoffen tot een halffabrikaat of eindproduct zijn een groot aantal technieken beschikbaar. Binnen de civiele techniek zijn de twee belangrijkste technieken: handlamineren en pultrusie.

Handlamineren

Gewerkt wordt met een open houten of kunststof mal waarop als eerste een oplossingsmiddel en een gelcoat wordt aangebracht. De gelcoat is een harslaag, die de kleur aan het product geeft en tevens zorgt voor een mooi en glad oppervlak en bescherming biedt tegen aantasting door UV-straling en oppervlaktebeschadiging. Het vezelmateriaal wordt laag voor laag handmatig in de gewenste richting in de mal gelegd. Met een kwast of roller wordt elke laag bevochtigd met een hars. Door toevoeging van versnellers of vertragers is de bewerkingstijd te sturen. Een voordeel van handmatig lamineren zijn de lage kosten van investering en daarnaast zijn met deze productietechniek grote producten mogelijk. Een nadeel van handlamineren is dat het een arbeidsintensief proces is waarbij door de open mal bij gebruik van polyesterharsen de styreenemissie erg hoog is. Hierdoor zijn een afzuiginstallatie en beschermingsmiddelen voor het personeel noodzakelijk. Daarbij komt dat door de open mal het product slechts aan één zijde een gladde oppervlakte krijgt.

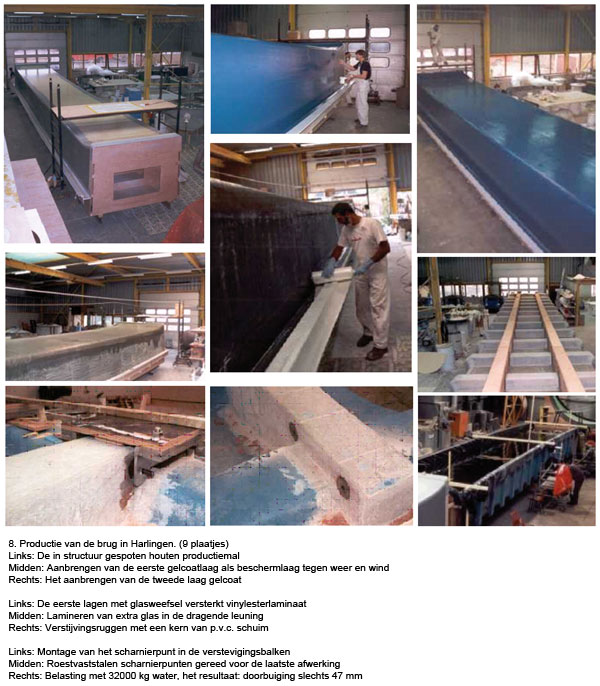

Aan de hand van een concreet voorbeeld, voetgangersbrug Harlingen, wordt handlamineren nader toegelicht.

Voetgangersbrug Harlingen [1] (afb. 6,7,8)

Onder regie van een projectteam bestaande uit Bouwdienst Rijkswaterstaat – Zoetermeer, Bergum Staalbouw – Bergum, ComposietenTeam – Rotterdam en Poly Products – Werkendam is een brug tot stand gekomen die volledig van kunststof is gemaakt en één geheel vormt zonder boutverbindingen. Het wegdek vormt samen met de leuningen een ligger met een overspanning van 16 m en een breedte van 2 m. De brug is ontworpen door CompSupport te Dinteloord. PolyProducts heeft het werk in opdracht gekregen van Bergum Staalbouw.

Onder regie van een projectteam bestaande uit Bouwdienst Rijkswaterstaat – Zoetermeer, Bergum Staalbouw – Bergum, ComposietenTeam – Rotterdam en Poly Products – Werkendam is een brug tot stand gekomen die volledig van kunststof is gemaakt en één geheel vormt zonder boutverbindingen. Het wegdek vormt samen met de leuningen een ligger met een overspanning van 16 m en een breedte van 2 m. De brug is ontworpen door CompSupport te Dinteloord. PolyProducts heeft het werk in opdracht gekregen van Bergum Staalbouw.

De brug is vervaardigd met behulp van een houten mal. De laminaat opbouw is volledig afgestemd op het momentenverloop en het dwarskrachtenverloop zodat de vezels optimaal worden benut. Het totale gewicht van de brug bedraagt slechts 3 ton en heeft een doorbuiging van 47 mm bij een belasting van 320 kN. Door het lage eigengewicht is de brug in 60 minuten geplaatst.

De site http://www.polyproducts.nl/project/loopbrug/loopbrug2.htm geeft een overzicht van de wijze van productie, zie tevens onderstaande afbeeldingen. Informatie gegeven op de site http://www.polyproducts.nl is voor veel lezers wellicht verrassend in die zin dat vezelversterkte kunststoffen ook binnen de civiele markt reeds hun sporen verdienen op een zeer breed vlak. De tijd zal leren in hoeverre deze trend doorzet, en gelet op ontwikkelingen wereldwijd is een antwoord hierop eigenlijk al te geven: vezelversterkte kunststoffen zullen de klassieke materialen staal, beton en hout niet verdrukken maar wel onder druk zetten en zullen ook in de civiele sector een solide positie veroveren. Met een apart themanummer over vezelversterkte kunststofbruggen wordt u breder geïnformeerd over de toepassingsmogelijkheden.

Pultrusie

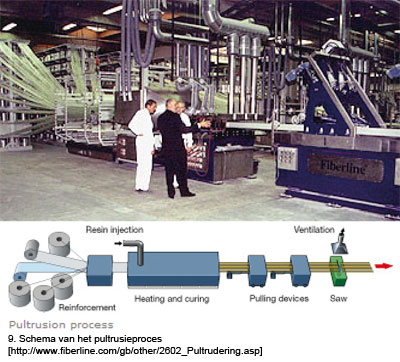

Pultrusie is een doorgaand volledig geautomatiseerd productieproces van composiet profielen waarvan de doorsnede en materiaaleigenschappen gelijk blijven (afb. 9).

Bij pultrusie worden de vezels als snaren en/of als matten door een mal (matrijs) getrokken waarbij tegelijkertijd de vezels in de juiste positie zijn geplaatst en vervolgens worden deze vezels geïmpregneerd (geïnjecteerd) met het hars. Het injecteren moet in verband met giftige dampen binnen een gesloten systeem plaatsvinden. Vervolgens wordt de verkregen doorsnede onder verhoogde temperatuur verder doorgetrokken (uithardingsproces) en krijgt het daarmee zijn gewenste doorsnedevorm. De laatste stap in dit productieproces is het in lengterichting op maat zagen. Met deze werkwijze wordt op relatief eenvoudige wijze een scala aan profielsoorten geproduceerd. Hierbij valt te denken aan rechthoekige kokers, ronde buizen, U-vormige profielen, T-profielen, I-profielen, hoekprofielen, massieve profielen, planken, enz.

Vanwege de productiemethode liggen de meeste vezels in de langsrichting van het profiel. De profielen zijn daardoor erg geschikt voor het opnemen van normaalkrachten en momenten maar minder geschikt in het opnemen van dwarskrachten. Een groot voordeel van pultrusie is dat een hoog vezelvolumegehalte (tot ca. 70%) haalbaar is en daardoor een hoge specifieke stijfheid en sterkte kan worden verkregen. Pultrusieprofielen kunnen aan elkaar worden gelijmd en gebout waarmee een gewenste sterkte/stijfheid wordt verkregen. Naast de productie van standaardprofielen kan op gelijke wijze een compleet brugdekpaneel worden geproduceerd.

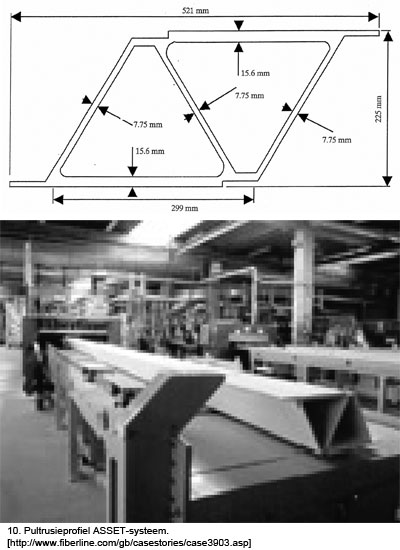

Onder toepassing van de pultrusietechniek is, gesubsidieerd door de Europese Unie, een VVK brugdek ontwikkeld. Dit brugdek wordt aangeduid als ASSET-systeem (Advanced Structural System for Tomorrow’s infrastructure). Het brugdek is toegepast bij de West Millbridge, weergegeven in afb. 2. De overspanning van het brugdek (in transversale richting) is daarbij 2 m. Het ASSET-systeem kent twee driehoeken die als één pultrusieprofiel wordt gefabriceerd (afb. 10).

VVK ingezet als omhulsel

Een mooi Nederlands voorbeeld hiervan is de Dommelbrug [1] (afb. 11). Het gaat hierbij om een fiets- en voetgangersbrug over het riviertje de Dommel tussen Eindhoven en de Philips High Tech Campus. De bouw viel onder een Design & Construct opdracht en is uitgevoerd door de bouwcombinatie Ballast Nedam en Poly products. Het statisch en dynamisch gedrag van de brug is onderzocht door het Centrum voor lichtgewicht constructies (CLC-TNO). De materialen staal en beton zorgen voor de hoofddraagconstructie en de dubbelgekromde kunststof schaaldelen zorgen voor een ranke uitstraling. Er is optimaal gebruik gemaakt van de eigenschappen van de afzonderlijke materialen waarbij het kunststof de specifieke eigenschappen heeft van grote vrijheid van vormgeving en kleur, licht in gewicht, vandalismebestending, vlamdovend, weerbestendig en onderhoudsvrij. Ondanks de constructiehoogte van 1 m, veroorzaakt door de dubbelgekromde kunststofpanelen, oogt het geheel als een ranke springplank. Nadere gegevens zijn te verkrijgen bij Poly Products – Werkendam, zie website www.polyproducts.nl.

Brugdeksystemen

Door verschillende fabrikanten wereldwijd is een groot assortiment aan brugdeksystemen leverbaar, hetgeen een bewijs is van wereldwijde toepassing. Een overzicht, ongetwijfeld niet compleet, van brugdektypen ontwikkeld door fabrikanten is gegeven in onderstaande tabel.

Fabrikant Brugdektype

Maunsell Structural Plastics ACCS

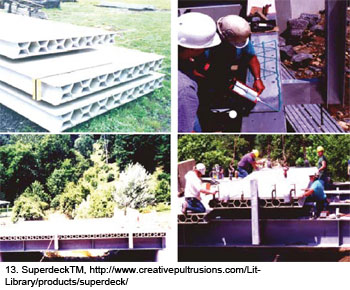

Creative Pultrusions, Inc. Superdeck

Martin Marietta Composites DuraSpan

Strongwell, Inc. Strongwell

Atlantic Research EZ Span

Hardcore Composites Hardcore System

Kansas Structural Composites, Inc. Kansas System

Fiberline Composites ASSET System

Bedford Reinforced Plastics Prodeck

Fiber Reinforced Systems, Inc. Tech Deck

WebCore Technologies Tycor

Enkele voorbeelden zijn te vinden in bovenstaande afbeeldingen 12 t/m 15.

Referenties

[1] Poly Products bv – Bruningsstraat 10 – 4251 LA Werkendam: Dit e-mailadres wordt beveiligd tegen spambots. JavaScript dient ingeschakeld te zijn om het te bekijken.

[2] http://www.cobrae.org/htmlfolder/standaard.html]

[3] SuperdeckTM, http://www.creativepultrusions.com/LitLibrary/products/superdeck/

[4] http://www.creativepultrusions.com/LitLibrary/products/superdeck/

[5] D. Leliveld Literatuuronderzoek, Master-thesis TU Delft, jan. 2006.

[6] [http://www.fiberline.com/gb/casestories/case3903.asp]

[7] http://www.polymercomposites.co.uk/bridgeenclosures/bridgeenclosures.pdf