|

|

bewerking: Fred van Geest

Dit artikel is gebaseerd op een artikelenreeks in CEMENT van ir. Johan Bolhuis RO, ing. Kees-Jan den Exter, ing. Enrique Garcia Méndez, Frederick van Waarde (allen BAM Infraconsult) en ing. Ben Notenboom RTb (BouwQ). Het beschrijft niet alleen de uitvoering van dit project maar geeft tevens een beeld van hoe het toezicht tijdens alle fasen van de bouw wordt gerealiseerd.

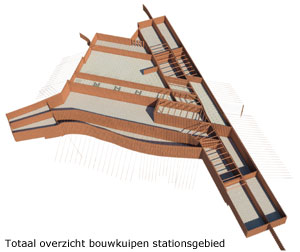

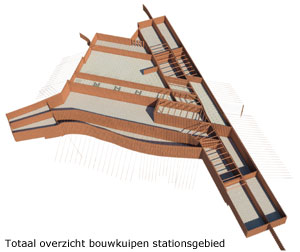

In de eerste helft van 2018 is een oplossing voor het fileprobleem bij de bewaakte overgang in de Hoofdstraat van Driebergen naar Zeist gerealiseerd. Hiermee hangen tal van werkzaamheden samen. Niet alleen de Hoofdstraat, maar het totale stationsgebied krijgt een upgrade met een nieuw station Driebergen-Zeist, een busstation, een parkeergarage en een fietsenstalling. Daarnaast wordt het spoor uitgebreid van drie naar vier sporen.

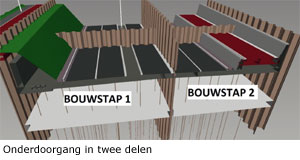

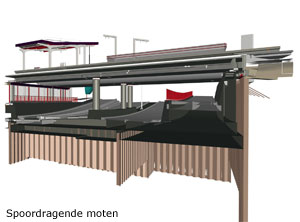

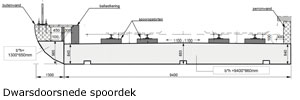

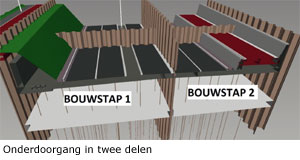

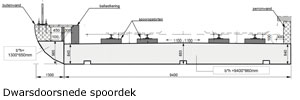

De onderdoorgang voor het verkeer onder de spoorlijn wordt uitgevoerd in twee delen in langsrichting, een westelijk en een oostelijk deel. Elk deel bestaat uit negen moten, die constructief op zich zelf staand zijn, maar wel aan elkaar worden verbonden met waterdicht dilatatievoegenband, type W9Ui. De vloerdikte varieert van 600 mm tot 800 mm en is plaatselijk soms dikker vanwege op te nemen leidingen.

De vloeren in de moten onder of direct naast het spoor zijn in onderwaterbeton gerealiseerd. Bij de naastliggende moten is in de bodem een waterdichte laag aangebracht door middel van waterglasinjectie, waarna de vloer in den droge kon worden gewapend en gestort. In de hoogst liggende moten kon met een bronbemaling worden volstaan. Nagenoeg de gehele vloer is voorzien van Gewi-ankers in een stramien van 3 x 3 m2. De wanden zijn 800 mm dik en zijn, om

scheurvorming (ten gevolge van verhinderde vervorming bij het afkoelen van de wand na hydratatie) te voorkomen, voorzien van extra langswapening en koeling tijdens de verhardingshydratatie. De spoordragende moot is binnen een treinvrije periode van 16 dagen gemaakt, mede dankzij het feit dat de vloer al na 72 uur kon worden belast. Na de realisatie van de westelijke onderdoorgang kan het verkeer daarvan gebruik maken, waarmee aan de filevorming een einde is gekomen en kon met de aanleg van de oostelijke onderdoorgang worden begonnen.

ONDERWATERBETON

Eén van de grootste uitdagingen binnen dit project is geweest het realiseren van de onderdoorgang ter plaatse van de oude spoorwegovergang, binnen de treinvrije periode van 16 dagen. Hiervoor was het noodzakelijk het onderwaterbeton snel te realiseren (binnen drie etmalen) en op de vereiste sterkte te brengen. De sterkte is op zich geen probleem, maar dit realiseren zonder scheurvorming ten gevolge van de hydratatiewarmte, is een uitdaging. Gedacht is aan het toepassen van micro(glas)vezel in de betonspecie, waarmee echter in Nederland nauwelijks ervaring is. Samen met de leverancier is een onderzoek gestart naar de verwerkbaarheid en de vezeldosering. Vervolgens is een proefstort gemaakt en is de scheurvorming met behulp van een Eindige Elementen Methode doorgerekend. Diverse samenstellingen zijn beproefd op sterkteontwikkeling, warmteontwikkeling en mechanische eigenschappen (drie-puntsbuigproef voor het bepalen van de buig- en treksterkte). Een simpele temperatuursimulatie op kubussen onder water wees op een maximum temperatuur van 50 °C. Bij de fabrikant van de vezels in Frankrijk zijn uitgebreidere proeven gedaan, die dit beeld bevestigen wanneer een dosering van 10 à 15 kg/m3 wordt aangehouden.

Op basis van gegevens, verzameld in de verschillende onderzoeken en tijdens het proefstort, zijn door de Universiteit van Brescia EEM-berekeningen gemaakt voor de scheurvorming in alle fasen van het betonstorten tot aan het droogzetten van de put. De toe te passen vloeimaat is daarbij vastgesteld op 55 – 60 mm. Een duiker bevestigde dat tijdens het stort de damwandkassen goed werden gevuld en de verwerkbaarheid hetzelfde was als bij een uitgevoerd proefstort onder water.

De stortsnelheid werd bepaald door de snelheid waarmee handmatig de vezels in de menger konden worden gevoerd, die daarmee op 45 m3/uur uit kwam. Het storten duurde zodoende 10 uur.

SCHUIVEN IN LANGSRICHTING VAN DE SPOORDEKKEN

BESCHRIJVING SPOORDEK

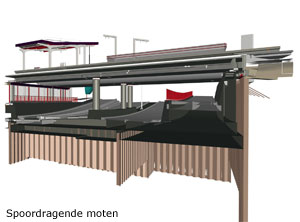

Het spoordek is een voorgespannen betonplaat (betonsterkteklasse C50/60, Ecm = 37000 N/mm2) met afmetingen b x h = 9400 mm x 860 mm, aan de randen cirkelvormig omgezet, met daarop aan de buitenzijde een buitenwand en ballastkering en aan de binnenzijde een perronkering. Het zuidelijke spoordek is 137 m lang en heeft zeven overspanningen van max. 20 m; het noordelijke dek is 122 m lang. De spoorstaven komen op spooropstorten. Omdat de spoordekken de onderdoorgang niet loodrecht kruisen, zijn niet alle overspanningen even groot. De tussensteunpunten worden gevormd door twee betonkolommen op een betonnen funderingssloof loodrecht op het spoor, behalve bij de onderdoorgang, waar de kolommen vervangen zijn door een wand, die evenwijdig met de onderdoorgang loopt. De landhoofden aan de westzijde zijn de horizontaal gefixeerde steunpunten. De fundering van de onderbouw bestaat uit grondverdringende schroefpalen rond 800 mm, met losse punt.

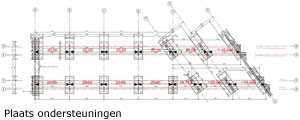

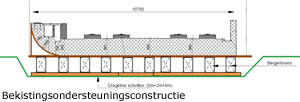

BOUWFASERING SPOORDEKKEN

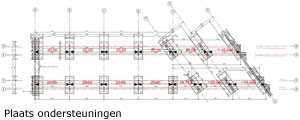

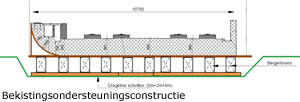

De dekken worden evenwijdig aan het oude spoor gebouwd waarbij de bekisting op een tijdelijke ondersteuningsconstructie staat, waardoor er ongestoord aan de onderdoorgangen kon worden gewerkt. De locatie is voorbelast met 2 m grond om de benodigde beddingsconstante van de ondergrond te verkrijgen. De 135 m lange en 12 m brede ondergrond werd voorzien van draglineschotten waarop steigertorens (in dwarsrichting 10 stuks van circa één meter hoog) werden opgesteld, waarover de bodembekistingsplaat van de spoordekken werd aangebracht. De ondergrond werd nu praktisch gezien gelijkmatig belast door bekisting en het stortgewicht van het spoordek. De voorspanning is in drie fasen (resp. 10, 60 en 100%) aangebracht, vanuit twee zijden. Het dek wordt volledig voorgespannen, zodanig dat de maximaal toelaatbare trekspanningen uit de Ontwerpvoorschriften ProRail (OVS) niet worden overschreden.

Gegeven is dat in de voorbouwfase de ligger als volledig ondersteund kan worden beschouwd, terwijl in de definitieve fase de plaat op de pijlers en landhoofden ligt, en dus aan buigspanningen onderworpen is. In langsrichting wordt het spoordek belast met de rem- en aanzetkrachten van de treinen, die deels door de rails naar de aansluitende aardebaan wordt afgedragen en deels via de opleggingen naar pijlers en landhoofden. Omdat gebruik is gemaakt van spoorstaven met regelbare spoorstaafbevestigingen en vanwege de relatief grote lengte van het dek, is de afdracht naar de onderbouw aanzienlijk. Met een 2D-berekening zijn de afmetingen van de oplegblokken, de landhoofdconstructies

en de horizontale verankering van het westelijk landhoofd bepaald.

In twee 3D-modellen is de krachtswerking in het dek bepaald:

- model 1: de krachtswerking in de gebruiksfase op basis van de in de OVS voorgeschreven maximaal toelaatbare trekspanningen met een zo economisch mogelijk ontworpen kabelverloop;

- model 2: de krachtswerking in de bouwfase op de voorbouwlocatie, die principieel afwijkt van de definitieve locatie: over de gehele lengte ondersteund i.p.v. plaatselijk puntvormig ondersteund.

Uit deze laatste berekening kwam naar voren dat er tijdens het aanbrengen van de voorspanning, zoals uit het eerste model zo economisch mogelijk bepaald was, te grote trekspanningen zouden ontstaan. Om dit probleem op te lossen, is het volgende overwogen:

- het aanbrengen van tijdelijke oplegpunten, daar waar die in de definitieve situatie ook aanwezig zijn. Dit zou te veel heiwerkzaamheden vergen, naast het toch al aanzienlijke heiwerk voor de schuifbanen.

- het aanbrengen van tijdelijke ‘tegenvoorspanning’ (voorspanning met tegengesteld kabelverloop) om de krommingsdruk te verlagen. Dit zou betekenen dat deze tijdelijke voorspanning pas na het op zijn plaats schuiven kon worden verwijderd, waardoor dus ook de kopvlakken van de voorspankabels pas na het schuiven konden worden afgewerkt. Dit gaf teveel problemen om dit binnen de gegeven treinvrije periode van 16 dagen te realiseren.

- het toepassen van een vlakker kabelverloop, waarvoor meer kabels en hogere voorspankrachten benodigd waren.

Alles afwegend is gekozen voor mogelijkheid c door het toepassen van twintig 27-strengs voorspankabels.

Tijdens het voorspannen treden er op de voorbouwlocatie ter plaatse van de toekomstige oplegassen en de krommingsdruk, verhoogde gronddrukken op. Om dit in beeld te brengen is een 3D-geotechnische zettingsberekening gemaakt die de vervorming van de ondergrond ter plaatse van deze oplegassen bepaalt met een aangenomen beddingsconstante kv (= grondbelasting / (vervorming x plaatoppervlak) in kN/mm1.

Hieruit wordt een nieuwe beddingsconstante bepaald, waarmee de berekening opnieuw wordt uitgevoerd. Iteratief wordt zo de definitieve kv bepaald. Er bleek een kv benodigd van 10.000 kN/m3, wat de aan te brengen overhoogte van de voorbelasting op 2 m gedurende 90 dagen bepaalde.

Tijdens het voorspannen zou aan het einde van het spoordek een gronddruk optreden van 230 kN/m2. De berekende, maximaal toelaatbare gronddruk bedroeg 573 kN/m2 en voldeed daarmee ruimschoots ondanks het feit dat alleen de onderkant van het dek als contactvlak is aangehouden. De trekspanningen bleven gemiddeld onder de maximaal toelaatbare trekspanning tijdens de bouw van 3 N/mm2, op een enkele, niet maatgevende piekbelasting van 3,36 N/mm2 na.

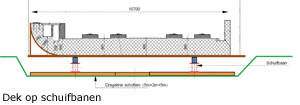

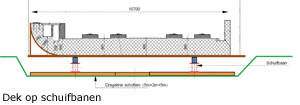

HET SCHUIVEN

Het schuiven geschiedt dek na dek over schuifbanen, die aangebracht worden onder het dek op de voorbouwlocatie (nadat de in de weg staande bekistingtorens zijn verwijderd) en over de onderdoorgangen. Op de schuifbaan zijn in lengterichting om de 3 m vijzels aangebracht; bij de ondersteuningen wordt het dek van de resterende bekistingstorens getild en door vijzels op de schuifbanen overgenomen. Ook deze situatie is apart doorgerekend.

Met duwvijzels wordt het dek over 175 m verschoven. Bij de definitieve opleggingen staan grote vijzelkolommen die het dek overnemen van de vijzels op de schuifbanen en het dek op de definitieve opleggingen plaatsen.

Hierbij is weer eens gebleken dat ‘schuiven in langsrichting’ meer problemen geeft dan ‘schuiven in dwarsrichting’ omdat het dek met grotere vijzelkrachten moet worden verschoven.

Controle uitvoering project Stationsgebied Driebergen-Zeist

De bovenbeschreven onderdoorgang en spoordekken zijn onderdelen van het Stationsgebied Driebergen-Zeist.

De opdrachtnemer van het project is verplicht een Verborgen Gebreken Verzekering af te sluiten. Dit is pas mogelijk nadat een Verklaring van Geen Bezwaar is afgegeven op basis van een onafhankelijke toets, uitgevoerd met een

Technical Inspection Service-controle (TIS-controle) door een daartoe gecertificeerd bureau, het TIS-bureau (zie kader 1).

|

KADER 1

TIS-CONTROLE IN ZEVEN HOOFDSTAPPEN

- Analyse vraagspecificatie

- Vaststellen scope toets

In deze stap wordt bepaald tot welk niveau de onderdelen van het project moet worden beoordeeld en geïnspecteerd. De scope wordt verdeeld in constructieve, niet constructieve en externe elementen.

Tijdelijke constructies worden niet gecontroleerd omdat ze geen deel uitmaken van het definitieve, te verzekeren object. In deze fase wordt de verzekeraar geïnformeerd over de hoogte van de te verzekeren som.

- Risicoscan aanbiedingsontwerp opdrachtnemer

De risico-inventarisatie van het aanbiedingsontwerp wordt verdeeld in specifieke scans voor Algemene Risico’s en Projectspecifieke Risico’s.

- Beoordelen Definitief Ontwerp (DO)

Nagegaan wordt of de juiste uitgangspunten worden gehanteerd, de schematisering klopt en of een schaduwberekening tot gelijkwaardige uitkomsten leidt. Per onderdeel wordt nagegaan of het ontwerp inderdaad zal leiden tot een kwalitatief goed bouwwerk.

- Beoordelen Uitvoeringsontwerp (UO) op Algemene Uitvoeringsrisico’s en Projectspecifieke Uitvoeringsrisico’s.

- Beoordelen Uitvoeringsdocumenten

- Beoordelen Uitvoering op algemene risico’s, projectspecifieke risico’s en restrisico’s.

|

TIS-controles zijn risicogestuurd en worden in de diverse fases van het bouwproces ingezet:

- in de preontwerpfase worden de risico’s op verborgen gebreken en beperkingen in de functionaliteit in kaart gebracht en geanalyseerd;

- in de ontwerpfase worden de aangegeven risico’s met schaduwberekeningen of schaduwanalyses geëlimineerd;

- in de uitvoeringsfase wordt met fysieke inspecties ter plekke gecontroleerd of de risico’s zijn teruggebracht. De Verklaring van Geen Bezwaar bevat een eindverklaring waarin de resultaten van de TIS-controle en eventuele uitsluitingen staan vermeld. Deze laatste komen uiteraard niet voor verzekering in aanmerking.

Voor het project Stationsgebied Driebergen-Zeist zijn in de hoofdstappen van kader 1 nadere aanwijzingen gegeven:

- Uit de analyse blijkt dat ProRail gedetailleerde eisen heeft opgesteld inzake constructieve veiligheid, de waterdichtheid en de veiligheid op het project.

- De scope heeft zich beperkt tot die onderdelen, die voor stabiliteit, sterkte en waterdichtheid van cruciaal belang zijn. Dit zijn de spoordekken, de funderingsconstructie, het betonwerk van de verdiepte bak (vloer en wanden), de langzaam verkeersbrug, de waterkelder en de fietsenstalling.

- Algemene Ontwerprisico’s Hierbij wordt gedacht aan scans van de paalfundering, het betonwerk, de staalconstructie en de dilatatievoegen. Onder de Project specifieke Ontwerprisico’s vallen risico’s inzake constructieve veiligheid en waterdichtheid.

- en 5. Algemene Uitvoeringsrisico’s Voorbeelden hiervan zijn de controle van de betondekking, de betonmengsel samenstelling op sterkte en levensduur, de corrosie bescherming van stalen onderdelen en de ontwerpafmetingen op de uitvoeringstekeningen.

- Beoordelen Uitvoeringsdocumenten Gekeken is naar de werkplannen voor de betonuitvoering, het aanbrengen van de voorspanning, de herkomst en kwaliteit van het constructiestaal, de hulpconstructies en de montageplannen.

- Voorbeeld van algemene uitvoeringsrisico’s zijn die bij het aanbrengen van de wapening volgens de tekening voor wat betreft dekking, verankerings- en overlappingslengte. Bij de Projectspecifieke Uitvoeringsrisico’s wordt nagegaan in hoeverre er maatregelen zijn genomen om lekkages in het beton in de verdiepte bak te voorkomen. Hoe zijn de risico’s op verhardingskrimp beheerst door wapening, mengselsamenstelling en nabehandeling?

PROJECTGEGEVENS

| Stationsgebied Driebergen-Zeist (2020) |

| Opdrachtgever |

ProRail |

| Vormgeving |

Arcadis |

| Opdrachtnemer |

BAM Infra |

| Engineering |

BAM Infraconsult |

| Technical Inspection Service |

BouwQ |

Download hier het artikel in pdf-formaat

|