door Fred van Geest

In dit artikel wordt aan de hand van voorbeelden de toepassing van het materiaal hogesterktebeton in Nederland geschetst. Nadat eerst een toelichting wordt gegeven over het materiaal zelf, worden de toepassingen, al of niet met voorspanning of staalvezels, beschreven in chronologische volgorde. Hoewel er ook bruggen in hogesterktebeton zijn vervaardigd, ligt de nadruk in dit artikel op de (gedeeltelijk) voorafvervaardigde bruggen, in zeer- en ultra-hogestektebeton. Sommige zijn modulair opgebouwd, waarmee basissystemen zijn vormgegeven tot een overspanning van 20-25 m, de overspanning van de meeste bruggen in Nederland. Bruggen van hogesterktebeton vormen een tegenhanger van de bruggen van vezelversterkt kunststof, wat kosten en duurzaamheid betreft.

WAT IS HOGESTERKTEBETON?

De sterkte (spanning waarbij het materiaal bezwijkt) van beton wordt aangeduid als een 28-daagse sterkte, op een voorgeschreven wijze bepaald met behulp van betonkubussen. De sterkten worden onderverdeeld in sterkteklassen, waarmee de constructeur de rekensterkte kan bepalen die hij moet aanhouden voor de berekening. Afhankelijk van de sterkte onderscheidt men normale sterktebeton, hogesterktebeton (HSB), zeer-hogesterktebeton (ZHSB) en ultra-hogesterktebeton (UHSB), zie onderstaande tabel.

| Karakteristieke kubusdruksterkte in MPa (N/mm2) |

|

| Normale sterktebeton | tot 65 |

| Hogesterktebeton (HSB) | 65 tot 105 |

| Zeer-hogesterktebeton (ZHSB) | 105 tot 150 |

| Ultra-hogesterktebeton (UHSB) | 150 tot 200 |

De hoge sterkte wordt bereikt door de minuscule tussenruimten tussen zand en cementdeeltjes met steeds nog fijnere deeltjes (silicafume) op te vullen, waardoor er een steeds dichter en sterker materiaal ontstaat. In niet verharde toestand ontstaat er ook een specie die bijzonder goed vloeibaar is, waardoor het verdichten van de specie nagenoeg achterwege kan blijven, moeilijker vormen te realiseren zijn en de wapening dichter op elkaar kan liggen. Men spreekt dan ook wel van zelfverdichtend beton. Doordat het materiaal dichter is, is er ook minder indringing in het materiaal van schadelijke vloeistoffen en gassen van buitenaf. Hierdoor kan de dekking ook geringer worden. Door slanker te construeren, kan op de funderingskosten worden bespaard en de uitvoering kan met eenvoudiger materieel worden uitgevoerd. Vooral in de prefabindustrie zijn de voordelen van HSB goed uit te nutten (geen lawaai van bekistingtrillers, lagere transport- en handlingskosten).

De toepassing van in het werk gestort HSB heeft niet zo’n hoge vlucht genomen. In het werk zijn de hoge vloeibaarheid en zelfverdichtendheid een voordeel voor toepassingen in schoon beton en moeilijk te bereiken plaatsen. In dit artikel wordt daarom hoofdzakelijk gesproken van bruggen die voorafvervaardigd zijn en daarmee vaak beperkt blijven tot kleine overspanningen. Naast de voordelen zijn er ook nadelen: het materiaal is duur en het vervaardigen ervan vereist meer specialisme. Ook het gedrag bij brand is niet ideaal. Er is een grotere kans op afspatten van het materiaal; de geringe betondekking blijkt dan een nadeel. Een ander fenomeen dat voorheen bij het ontwerpen van betonnen bruggen nauwelijks een rol speelde, is de lage eigen frequentie waardoor hinderlijk trillen van de brug mogelijk is.

Een voorbeeld van een betonmengsel van HSB is:

• Gecalcineerd bauxiet in orde grootte van 0-6 mm

• Portlandcement 52,5

• Micro-silica

• superplastificeerder

• 200 kg staalvezels/m³ (Ø 0,4 mm en 12,5 mm lang)

• Water-bindmiddelfactor (wbf) 0,16 – 0,17

De speciale samenstelling en bijbehorende vervaardigingswijze van de species heeft geleid tot patentering van bepaalde soorten HSB. Een voorbeeld hiervan is Hi-core®, een vezelversterkt UHSB. Dit materiaal is zelfherstellend, omdat het veel nietgehydrateerd cement bevat, waardoor kleine scheuren vanzelf worden gedicht. De hoeveelheid toegevoegde staalvezels aan het mengsel ligt tussen 2 en 6 % (V/V). De ontwikkeling van hogesterktelichtbeton is in Nederland niet verder gekomen dan in de rapporten van universiteiten en constructeurs.

DE EERSTE BRUG IN NEDERLAND

De eerste bruggen in Nederland,uitgevoerd in HSB zijn opmerkelijk genoeg bruggen die in het werk zijn gestort. De tweede Stichtsebrug uit 1994 en een viaduct in het knooppunt Burgerveen (A4-A44) in 1996. Deze bruggen zijn door Rijkswaterstaat als proefprojecten in de markt gezet om ervaring met dit materiaal op te kunnen doen, maar hebben niet geleid tot vervolgprojecten. In dit artikel beperken we ons tot het in chronologische volgorde beschrijven van kleinschalige bruggen in HSB, die deels voorafvervaardigd zijn.

WOLTHUISBRUG

SINGELZONE, PURMEREND

Teneinde de Singelzone in de gemeente Purmerend op te waarderen, was er behoefte aan een fiets- en voetgangersverbinding tussen de Wolthuissingel en de Plantsoengracht. Alleen het dek is, om zo slank mogelijk te kunnen construeren, vervaardigd van ZHSB en in twee symmetrische delen geprefabriceerd met een dikte van 300 mm. De brug is niet voorgespannen maar uiteraard wel voorzien van wapeningstaal. Vanwege de grote dichtheid en slijtvastheid van dit materiaal was het in eerste instantie niet noodzakelijk een separate slijtlaag aan te brengen, maar vanwege het te ruwe uiterlijk is daar om visuele redenen toch voor gekozen. De overspanning bedraagt 14 m, waarmee een slankheid van 14.000/300 = 1/47 is bereikt.

| Opdrachtgever | Gemeente Purmerend |

| Vormgever | Henk Meijer van Kerste-Meijer Architecten |

| Constructeur | Ingenieurs Bureau Amsterdam |

| Bouwjaar | 2007 |

GOOISE BRUG

OVER DE LEIDSCHE RIJN IN VLEUTEN-DE MEERN, GEMEENTE UTRECHT

De Gooisebrug is gemaakt naar een ontwerp van het gemeentelijk Ingenieursbureau Utrecht (IBU) en is de eerste voorgespannen brug in ZHSB met staalvezels en zonder zachtstaalwapening. De lengte tussen het hart van de opleggingen bedraagt 20 m. Het hoogste punt ligt op 2,580 m+ NAP en ter plaatse van de landhoofden op resp. 2,004 en 1,770 m+ NAP. Afmetingen van de massieve plaatligger zijn bij de opleggingen rechthoekig (bxh = 1300 x 450 mm2) en in de middendoorsnede trapeziumvormig (1600/600 mm breed x 450 mm hoog); hier kraagt het dek aan beide zijden uit, waardoor een slankere indruk wordt verkregen. De bereikte slankheid is 20.000/450 = 1/44. De voorspanning bestaat uit vier voorspankabels.

PRODUCTIE

De brug is in een geheel gesloten mal geproduceerd om de getoogde vorm goed te kunnen storten. Deze mal is tijdens de stort aan één zijde zo’n 6 meter opgetild. Van onderaf is de betonspecie in de mal gepompt, waardoor luchtinsluiting werd voorkomen. Door het ontbreken van een stortzijde heeft de brug aan alle zijden een strak uiterlijk. Door het toepassen van hoogovencement, krijgt het element een homogene, lichte kleur. Bijkomend voordeel is dat het gebruik van hoogovencement een duurzamer product oplevert dan wanneer portlandcement zou zijn toegepast.

| Opdrachtgever | Gemeente Utrecht, afd Stedelijk Beheer |

| Vormgever | Gemeente Utrecht, IBU stadsingenieurs |

| Constructeur | Gemeente Utrecht, IBU stadsingenieurs |

| Hoofdaannemer | Romein Beton, Dodewaard |

| Bouwjaar | 2011 |

BRUG HOEKERSINGEL

ROTTERDAM

Dit is de eerste UHSB-brug in Nederland, waarvan de leuningen modulair zijn opgebouwd uit leuningelementen met een lengte van 4,30 m, die met voorspanning aan elkaar worden gespannen. Hierdoor ontstaat een zelfdragende leuningligger, die als hoofdligger fungeert. Tussen de leuningen komt een dekplaat met een dikte van 60 mm, die met een boutverbinding aan de leuningligger wordt bevestigd. Met een standaard mal kunnen bruggen worden ontworpen tot 20 m en een breedte van 3,40m geschikt voor verkeer (belasting 5 kN/m2 en voertuig van 120 kN).

In breedterichting is de dekplaat enigszins bol afgewerkt t.b.v. de afwatering, de onderkant is recht. Als wapening voor de dekplaten is een wapeningnet Ø10-200 toegepast en staalvezels. De samenstelling van het UHSB is die van Hi-Core® (zie boven). De kopse kanten van de leuningelementen worden opgeruwd en met epoxyhars ingesmeerd. De elementen worden in één lijn geplaatst en tijdens het harden van de lijm voor 10% aangespannen. Daarna wordt in de bovenregel en onderin de voorspanning op 100% gebracht, waardoor de leuningligger gereed is voor vervoer. In het werk worden de leuningregels gesteld en daartussen de dekliggers aangebracht.

| Opdrachtgever | Gemeente Rotterdam |

| Vormgever | Chris Bosse, Amsterdam |

| Constructeur | FDN Engineering BV, Amsterdam/ Gemeente Rotterdam |

| Aannemer | FDN Construction BV 1 |

| Bouwjaar | 2012 |

BRUG ZWAAIKOM

EINDHOVENS KANAAL, EINDHOVEN

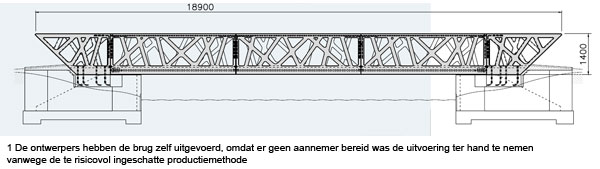

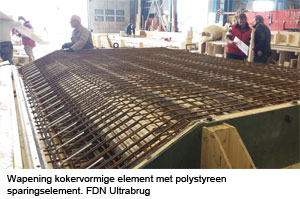

De brug heeft een overspanning van 21,40 m. De breedte van het brugligger is 3,80 m. De licht gekromde brugligger bestaat uit vijf geprefabriceerde, gekromde dekelementen, die met spankabels tot één ligger zijn gemaakt. De ligger heeft een kokervormige doorsnede met een totale hoogte van 0,400 m. Dit resulteert in een slankheid van 21400/400 = 1/54. De buitenzijden van de onderkant van de brug hebben een schuin verloop, waardoor de brug nog slanker lijkt. De kokervormige elementen zijn op hun kop gestort, waarbij het ‘open binnengedeelte’ van de koker gerealiseerd is door het gebruik van een polystyreen blok. De brug is gemaakt van UHSB met een crème-beige kleur door het toevoegen van een pigment als hulpstof met maximaal 5% (m/m) van de cementmassa. De dikte van het dek van de koker is maar 0,080 m. Het gehele brugdek is gewapend zowel met rechte staalvezels als met traditionele wapeningsstaven. Hiermee wordt de ductiliteit verhoogd wat de kans op brosse breuk verlaagt. De elementen worden tot één brugligger gemaakt door vijf voorspanelementen, die in voorspankanalen zijn aangespannen, waarna de voorspankanalen worden geïnjecteerd (voorspanning met nagerekt staal).

DE LEUNING

Ook de leuning is vervaardigd in elementen, die naderhand met voorspanning in de bovenregel tot één geheel worden gemaakt, tegelijkertijd met het spannen van de brugligger. De vormgeving is flexibel: er zijn vele vormen van balusters en regels mogelijk. De voorspankabels in de bovenregel worden alleen aangebracht om de leuning tot één geheel te maken en hebben dus geen constructieve functie. Voordat de leuningen tegen elkaar aan worden gedrukt, worden de contactvlakken eerst opgeruwd en voorzien van een twee componenten lijm. Nadat de onderste voorspankabels volledig zijn gespannen en geïnjecteerd, wordt de bovenste voorspankabel in de leuning in één keer voorgespannen tot 100%. Na één week is het grout in de voorspankanalen normaal gesproken hard genoeg om de brug in zijn geheel te transporteren naar de definitieve locatie.

| Opdrachtgever | Gemeente Eindhoven |

| Vormgever/constructeur | FDN Ultrabrug, Amsterdam |

| Hoofdaannemer | betonindustrie De Veluwe, Ter Wolde |

| Bouwjaar | 2015 |

MODULAIR BRUGGENSYSTEEM DELFT

HOFLANDSTRAAT, PIJNACKER

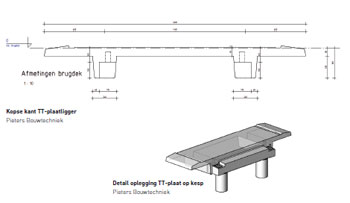

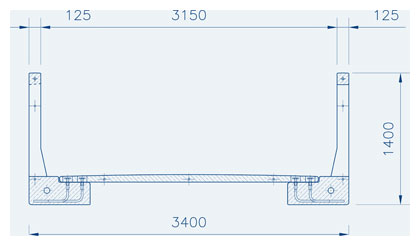

De brug bestaat uit TT-platen in UHSB tussen de opleggingen van 85 mm dik met twee ribben van 220 mm hoog. Voor overspanningen vanaf circa 4 m wordt het dek aan de onderzijde voorzien van al dan niet geïntegreerde ribben. Dit kunnen stalen liggertjes zijn of betonnen ribben die samenwerken met de dekplaat. De slijtlaag bestaat uit een 10 mm dunne laag UHSB in een afwijkende kleur en voorzien van reliëf voor de nodige grip. In horizontale richting werkt het brugdek als een schijf die de belasting afdraagt naar de landhoofden, met de tussensteunpunten als verende ondersteuning. Om van de losse brugdekdelen één schijf te maken, zijn ze ter plaatse van de tussensteunpunten gekoppeld met RVS dookverbindingen en zijn er neopreen drukblokken in de voegen aangebracht.

De tussensteunpunten bestaan uit twee stalen buispalen (Ø 244,5 × 12,5) met daaroverheen een betonnen kesp (b × h = 340 × 200 mm2). Op deze kespen rusten de brugdekdelen met een tandoplegging waarmee de kesp zo verborgen blijft achter de ribben van het dek. De stalen buispalen zijn op hoogte geheid en in lagen met betonspecie volgestort. Na het storten van het bovenste deel van de buis is de kesp met de uitstekende stekken in de versie betonspecie aangebracht. Hiermee ontstond een goede verbinding tussen kesp en buispalen. De ribben van de brugdelen liggen op oplegblokken op de kesp. Doken vanuit de kesp in het brugdek zorgen voor overdracht van horizontale belasting. De brug in Pijnacker heeft drie overspanningen: de hoofdoverspanning bedraagt 6 m, de totale bruglengte 10,4 m en de breedte 4,90 m. Hiermee is de slankheid 6000/(220+85) = 1/20 De TT-platen zijn standaard voorzien van ingestorte ankers voor de balusters. Het maatwerk hekwerk is geheel opgebouwd uit strippenstaal, aluminium geschopeerd. Met het ontwerp van het hek houdt men rekening met de standaard hoeveelheid strippenstaal uit de fabriek waardoor vrijwel geen restmateriaal overblijft.

| Opdrachtgever | Gemeente Pijnacker-Nootdorp |

| Ontwerper | ipv Delft creatieve ingenieurs, Delft |

| Constructeur | Pieters Bouwtechniek, Delft |

| Hoofdaannemer | Gebr. Griekspoor BV, Nieuw-Vennep |

| Bouwjaar | 2015 |

Literatuurverwijzing

Slanke brug met HSB, Cement 2, 2011

Modulaire UHSB brug beproefd, Cement 6, 2012

Bruggensysteem Delft, Cement 3, 2015