J.J. Taal

Bij Rijkswaterstaat was het jarenlang gebruikelijk op beweegbare bruggen Azobé houten dekken toe te passen, omdat deze houtsoort voor dit doel uitstekende mechanische en fysische eigenschappen heeft. Nadeel is dat dit hout geen FSC keurmerk heeft (Forest Stewardship Council) en dus uit oogpunt van verantwoord bosbeheer ongewenst is. Men heeft dus naar een alternatief gezocht en het resultaat daarvan was een constructie van aluminium.

De Haringvlietbrug is onderdeel van de A29, die behoort tot de zwaarst belaste wegen van Nederland. Het beweegbare gedeelte was voorzien van een houten brugdek van Azobé, dat in 1984 werd vervangen door een nieuw houten dek. In het najaar van 2004 was het houten dek weer aan vervanging toe (zie het bericht in ‘BRUGGEN’ van december 2004, jaargang 12 nr. 4). Het is interessant deze nieuwe constructie eens nader onder de loep te nemen.

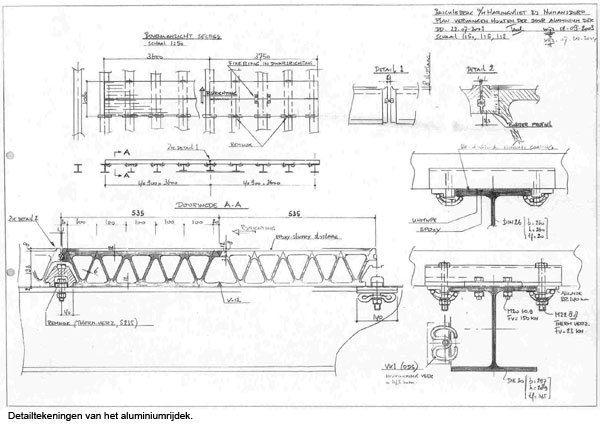

Het nieuwe brugdek bestaat uit aluminium panelen, die zijn opgebouwd uit twee aan elkaar gelaste geëxtrudeerde aluminium profielen, die weliswaar dezelfde dikte hebben als het bestaande houten dek, namelijk 135 mm, maar de toepassing van aluminium in combinatie met het stalen frame heeft het projectteam wel de nodige hoofdbrekens bezorgd. Er moest rekening worden gehouden met potentiaalverschillen tussen de stalen liggers en het aluminium rijdek, die een elektrolytische corrosie kunnen veroorzaken, en met het verschil in uitzettingscoëfficiënt van staal en aluminium. De uitzettingscoëfficiënt van aluminium is tweemaal zo hoog als die van staal. Om het eerste probleem op te lossen moesten de bovenzijden van de langsliggers gealuminiseerd worden en de stalen onderdelen thermisch verzinkt. Om het verschil in uitzetting te compenseren moesten tussen het aluminium dek en de langsliggers 2 mm dikke platen van UHMWPE (Ultra High Moleculair Weight Poly Ethyleen) worden aangebracht, die dienst doen als glijplaten, waardoor de krachten ten gevolge van het verschil in uitzetting worden gereduceerd.

Het gewicht van het nieuwe rijdek was lager dan dat van het houten dek. Daarom zijn een aantal panelen met zand gevuld en daarna dichtgelast, zodat het nieuwe wegdek even zwaar is als het vorige dek. Daardoor behoefde het bewegingsmechanisme niet te worden aangepast.

Het bouwprincipe is als gevolg van bovenstaande overwegingen als volgt. Eerst wordt het houten dek verwijderd, waarna de bovenzijde van de langsliggers wordt gealuminiseerd. Op de bestaande stalen langsliggers worden de nodige stalen thermisch verzinkte remnokken aangebracht en met voorspanbouten bevestigd. Dan wordt aan de bovenzijde van de langsliggers epoxy aangebracht, waarop een dunne laag hakorit (merknaam kunststofplaten) wordt gelegd. Over de remnokken en verder ter plaatse van alle langsliggers en alle naden tussen de panelen worden klemnokken los neergelegd, waarna de panelen onder de klemnokken worden geschoven. Aan de onderzijde worden dan de daar aangebrachte veren aangespannen met bouten die van tevoren in de klemnokken zijn opgehangen. In een later stadium werden de klemnokken aangepast, omdat men dan de bouten van onder af kon aanbrengen. In zo’n aangepaste klemnok van geëxtrudeerd aluminium is een sparing aangebracht, waarin een thermisch verzinkte stalen strip, voorzien van tapgaten, wordt geschoven. De tapbouten ter plaatse van de veren konden zo van onder af in de tapgaten worden gedraaid. Aan weerszijden van de flens van de middelste langsligger worden bij elk paneel aan de onderzijde aluminium platen gelijmd en voor de zekerheid met een ‘angstbout’ vastgezet. Doordat de panelen met veerklemmen zijn vastgezet kunnen zij niet klapperen en er ontstaat dus geen extra lawaai. Door voldoende grote naden te houden tussen de panelen kunnen deze bij temperatuursverschillen vrij vanuit het midden uitzetten. De vraag wat de voor- en nadelen zijn van de aluminium constructie kan als volgt worden beantwoord. Aluminium winnen uit bauxiet is een duur en vervuilend proces dat veel energie kost. Bij de productie heeft aluminium dus een hoge milieubelasting, maar eenmaal gemaakt is het goed recyclebaar met slechts 5% van de winningsenergie. Dat is belangrijk voor de toekomst. Ook de zogenoemde life-cycle kosten zijn lager Aluminium heeft tevens een groter onderhoudsinterval dan hout. De levensduur van dit aluminium wegdek is berekend op minimaal 50 jaar. De constructie is waterdicht en daardoor heeft zowel het rijdek als de onderliggende staalconstructie een langere levensduur.

De vraag wat de voor- en nadelen zijn van de aluminium constructie kan als volgt worden beantwoord. Aluminium winnen uit bauxiet is een duur en vervuilend proces dat veel energie kost. Bij de productie heeft aluminium dus een hoge milieubelasting, maar eenmaal gemaakt is het goed recyclebaar met slechts 5% van de winningsenergie. Dat is belangrijk voor de toekomst. Ook de zogenoemde life-cycle kosten zijn lager Aluminium heeft tevens een groter onderhoudsinterval dan hout. De levensduur van dit aluminium wegdek is berekend op minimaal 50 jaar. De constructie is waterdicht en daardoor heeft zowel het rijdek als de onderliggende staalconstructie een langere levensduur.

Doordat een derde van de projectkosten bestaan uit milieumaatregelen en verkeersvoorzieningen wordt een grote besparing bereikt ten opzichte van een houten dek dat in 50 jaar tenminste driemaal moet worden vervangen. De Bouwdienst Rijkswaterstaat is van mening dat met deze constructie een verantwoorde keuze is gemaakt, die zeker in de toekomst meer zal worden toegepast.

Download hier het artikel in pdf-formaat