Auteurs: ir. Pieter van Lierop (ontwerpleider SAAone), ir. Walter Langedijk (hoofdconstructeur SAAone)

en ir. Britte van Kortenhof (constructeur SAAone), allen werkzaam bij Iv-Infra.

Het project SAA – A1/A6 Diemen – Almere Havendreef is onderdeel van de grootschalige verbreding van de corridor Schiphol – Amsterdam – Almere. Sinds een aantal jaar is de opdrachtgever Rijkswaterstaat de snelwegen op dit traject aan het uitbreiden met als doel om de huidige filevorming te minimaliseren. Tegelijkertijd verbetert Rijkswaterstaat de leefbaarheid van het gebied. De werkzaamheden worden uitgevoerd op basis van een DBFM-contract. Dit betekent dat het bouwconsortium SAAone – een combinatie van VolkerInfra, Boskalis, Hochtief en DIF – verantwoordelijk is voor het ontwerp, de bouw, de financiering en het onderhoud. De looptijd van het contract is 30 jaar.

Onderdeel van het project is de nieuwe spoorbrug over de snelweg A1, in de buurt van verkeersknooppunt Muiderberg. Omdat de A1 op deze locatie zal worden uitgebreid tot 16 rijstroken, moet het bestaande betonnen spoorwegviaduct – dat de weg onder een hoek van 30° kruist – worden vervangen door een nieuwe spoorbrug. Eén van de belangrijkste eisen voor de nieuwe brug is om deze met één enkele overspanning uit te voeren, waardoor de onderliggende rijstroken in de toekomst kunnen worden aangepast. Daarnaast heeft de spoorbeheerder ProRail gesteld dat het alignement van de spoorlijn niet mag worden gewijzigd en de hinder van het wegverkeer, alsmede het treinverkeer moet worden teruggebracht tot een minimum tijdens de bouwfase. Zo zijn er slechts twee korte buitendienststellingen van het spoor (van maximaal 52 uur en maximaal 120 uur) en slechts twee keer een afsluiting van de rijweg (voor het verrijden van de spoorbrug maximaal 16 uur en voor het slopen van de oude brug en intrekken van de nieuwe spoorbrug één keer een weekend ernstige hinder: weekendafsluiting in één rijrichting en 8 uur volledige afsluiting andere rijrichting) toegestaan.

Om aan deze eisen te kunnen voldoen, lag tijdens het ontwerpproces de focus op een slimme assemblage- en montagemethode. Door het vormen van een integraal ontwerpteam vanaf de start van het project, waarin alle benodigde kennis (m.b.t. constructie, spoor, architectuur, fabricage en geluidsemissie) werd opgenomen, is het gelukt om één van de grootste stalen spoorboogbruggen in Europa te realiseren.

BOUWMETHODE

De aangewezen bouwmethode, zoals bedacht door de opdrachtgever, was een tijdelijke bypass van de spoorlijn parallel aan de bestaande spoorbrug. Zo kan de bestaande brug worden afgebroken en de nieuwe brug direct op de bestaande positie worden gebouwd. Het nadeel van deze methode is het feit dat de treinen gedurende de gehele periode van de bouw met beperkte snelheid moeten rijden, wat leidt tot extra hinder voor het treinverkeer. Een variantenstudie leidde tot een alternatieve bouwmethode met minder verkeershinder. Daarbij wordt de bestaande brug in bedrijf gehouden, terwijl de nieuwe brug wordt geassembleerd langs de snelweg en evenwijdig aan de spoorlijn. De brug (ca. 8.500 ton staal, met inbegrip van de wapening en bekisting van het betonnen dek) wordt met behulp van SPMT’s in zijn geheel over de snelweg getransporteerd naar een tijdelijke positie parallel aan de huidige brug. Om de nieuwe landhoofden te kunnen bouwen onder de bestaande spoorlijn, moeten tijdelijke hulpbruggen worden geplaatst.

Wanneer de nieuwe stalen brug boven de snelweg is geplaatst, wordt het betonnen dek gestort en worden het ballastbed en alle spoorvoorzieningen aangebracht. In een buitendienststelling van 120 uur wordt de oude brug gesloopt en de nieuwe brug (met dan een totaal gewicht van ca. 15.200 ton) op een schuifbaan naar zijn definitieve positie verschoven. Het gevolg van deze bouwmethode is dat de brug een overspanningslengte van minimaal 255 m moet krijgen opdat de landhoofden van de nieuwe brug achter de bestaande landhoofden kunnen worden gebouwd. Vanwege de grote lengte van de brug in combinatie met de vereiste slankheid van de hoofdliggers en bogen, zijn deze vervaardigd uit de staalsoort S460. Hierdoor kon het gewicht van de brug beperkt blijven en was het mogelijk om de brug over de snelweg te transporteren. De stalen brug is in delen geprefabriceerd in België. Om de verkeershinder zoveel mogelijk te beperken, werd besloten het transport van de prefab delen naar de bouwplaats in de nacht uit te voeren, zonder extra wegafsluitingen. Om dit mogelijk te maken, moest elk brugdeel (hoofdligger- en boogsectie) passen in een envelop van 3 m x 4 m x 20 m en niet meer wegen dan 80 ton. De booggeboortes waren groter dan de envelop en zijn via het water aangevoerd tot de Hollandse Brug en met een speciaal transport naar de bouwplaats gereden.

BRUGONTWERP

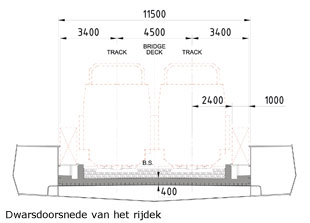

In de tenderfase van het project zijn diverse boog- en hangerconfiguraties van de brug onderzocht. Samen met de architect Zwarts-Jansma en staalbouwer Victor Buyck is gekozen voor een boogbrug met twee parallelle bogen die onder een hoek tegen elkaar leunen en op vier posities met elkaar zijn verbonden. De bogen bepalen het beeld uit de verte, het dek is ondergeschikt. De bogen steken daarom door langs het dek. Een duidelijk onderscheid tussen de kleur van de bogen en het dek versterkt dit beeld. Vanwege het feit dat de brug zich direct naast een woongebied bevindt, is ervoor gekozen om een dek met minimale geluidsemissie te maken. Het brugdek bestaat uit stalen dwarsdragers met een betonnen dek, voorzien van een ballastbed. Omdat de vereiste stijfheid van de brug maatgevend was, leidt een diagonale hangerconfiguratie tot een optimaler ontwerp dan een verticale hangerconfiguratie. Bovendien, het zware gewicht van het dek zelf reduceert de axiale drukkrachten in de diagonale hangers als gevolg van een ongunstige positie van de treinen. De diagonalen bestaan uit buisprofielen en zijn zodanig gedimensioneerd dat deze spanningsloos en zonder na te stellen in de constructie konden worden ingebouwd.

STAALSOORT S460

Zoals eerder aangegeven, was toepassing van de staalsoort S460 voor de hoofdliggers en bogen noodzakelijk. De keuze voor staalsoort S355 in combinatie met de vereiste slankheid van de brug zou leiden tot ontoelaatbare plaatdiktes en een 30% hoger transportgewicht. Volgens de huidige ontwerprichtlijn van ProRail is het echter niet toegestaan om staalsoorten hoger dan S355 toe te passen. Redenen hiervoor zijn de wens voor het verkrijgen van een robuuster brugontwerp en het beperken van het risico op lasfouten tijdens fabricageen herstelwerkzaamheden van de brug. Dit laatste heeft geleid tot het gebruik van S355 voor de relatief aanrijdgevoelige dwarsdragers van het dek. In overleg met ProRail is besloten om ten behoeve van een betere lasbaarheid thermomechanisch gewalst staal S460M/ML toe te passen en om tegelijkertijd een aantal strengere eisen te stellen aan de chemische samenstelling en mechanische eigenschappen van het materiaal. Het resultaat was een voor alle partijen acceptabel ontwerp, zowel in technische als economische zin, met een gewichtsbesparing van bijna 30%.

CONSTRUCTIEF ONTWERP

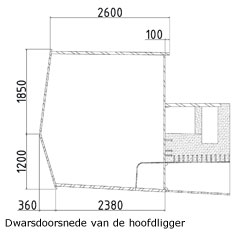

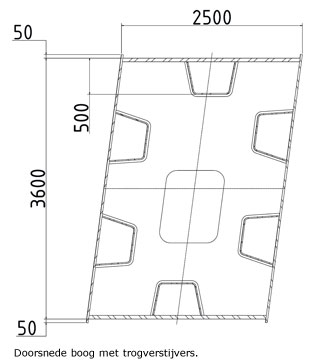

Eén van de meest kritische ontwerpaspecten betreft de lokale en globale stijfheid van de brug, en in het bijzonder de verplaatsingen ter plaatse van de voegovergangen van de brug. Ook het dynamisch gedrag van de brug tijdens een treinpassage was kritisch. Omwille van het verhogen van de stijfheid is gekozen voor het toepassen van diagonale hangers in plaats van verticale hangers, waardoor de boogbrug zich meer als een vakwerkligger gedraagt. Door het beperkte aantal boogkoppelingen zijn tweede-orde effecten voor de dimensionering van de bogen maatgevend. Bovendien is de lokale stabiliteit van de boogdoorsnedes kritisch mede vanwege de kromming van de flenzen. Een studie leidde tot een optimale doorsnede van de boogsecties met een zestal trogverstijvers.

DWARSDOORSNEDE VAN DE BOOG

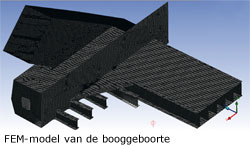

De booggeboorte is een complex detail, zowel voor het ontwerp als de fabricage. Het ontwerp ervan is volledig geanalyseerd met behulp van een ANSYS FEM-model, waarbij alle plaatdelen en lasverbindingen zijn gecontroleerd op sterkte, stabiliteit en vermoeiing. Tegelijkertijd is de goede bereikbaarheid van alle lasverbindingen onderzocht en zo nodig geoptimaliseerd.

Het profiel van vrije ruimte onder de brug, in combinatie met de eis dat passagiers vanuit de trein over de constructie moesten kunnen kijken, bepaalde de maximale constructiehoogte van de hoofdliggers. De knik in de buitenste lijfplaat is gekozen om de reflectie van het licht te breken, zodat de hoofdligger slanker oogt en bovendien voor het reduceren van de geluidemissie van de brug zorgt. De binnenste lijfplaat van de hoofdligger is voorzien van stiftdeuvels om de axiale krachten in de hoofligger en het betonnen dek te herverdelen. Omdat toepassing van S460 resulteert in een reductie van de trekstijfheid van de hoofdligger wordt het betonnen dek meer op trek belast. Om te kunnen voldoen aan de toets op scheurwijdte is het noodzakelijk om relatief veel wapening aan te brengen (ca. 600 kg/m3). Ook moet gebruik worden gemaakt van een speciaal soort lichtbeton dat in één keer gestort moet worden. De dwarsdragers hebben een lengte van 11,5 m en een constructiehoogte die varieert van 650 mm bij aansluiting hoofdligger tot 1000 mm in het midden van de brug. Omdat de totale constructiehoogte van het staalbetonnen brugdek beperkt is door de beschikbare ruimte tussen het spoor en de snelweg, is een hart-ophart afstand van 1,6 m gekozen om voldoende vermoeiingssterkte te verkrijgen. De diagonalen van de brug zijn vervaardigd uit buisprofielen. In tegenstelling tot kabels, hoeven kokerprofielen niet vervangbaar te zijn en hoeven de aansluitingen aan de hoofdliggers en bogen niet toegankelijk te zijn. De diameter van de buisprofielen is 610 mm, benodigd vanwege het feit dat de diagonalen ook op druk kunnen worden belast bij een treinpassage. De diagonalen zijn niet momentvast verbonden aan de bogen en hoofdliggers. Via een schetsplaat, die door openingen in de flenzen van de hoofdliggers en boogsecties zijn gestoken, heeft de diagonaalaansluiting enige rotatievrijheid en is daardoor minder gevoelig voor vermoeiingsspanningen bij treinpassages en windtrillingen. Om de naleving van de luchtdichtheid van de kokers te handhaven, is een relatief dunne flexibele afsluitplaat aangebracht.

WINDDYNAMICA

Bij het ontwerp van de spoorbrug is veel aandacht besteed aan wind- en verkeersdynamica. Voornamelijk vortex-excitatie van de slanke diagonalen werd als één van de grootste (dynamische) risico’s geïdentificeerd. Volgens de vortex-theorie kan, wanneer de loslaatfrequentie van de Von Karmanwervels gelijk valt met eigenfrequentie van de diagonaal, deze in trilling komen loodrecht op de windrichting met op den duur vermoeiingsschade tot gevolg.

De kans op trillingen van de diagonalen is sterk afhankelijk van de demping. Door de opdrachtgever was een demping voor de diagonalen van ds=0,001 voorgeschreven. Om de kans op trillingen te verkleinen is daarbij gekozen voor een Scrutongetal (Sc) van de diagonalen groter dan 20. Dit leidde tot een diameter van 610 mm en een wanddikte van 55 mm. Aan de hand van de Eurocode NEN-EN 1991-1-4 is de vortexbelasting berekend en aangebracht op de diagonalen van het ANSYS-plaatmodel, zodat direct de juiste inklemmingsstijfheid, systeemlengte en spanningsverdeling in rekening werden gebracht. De diagonaalaansluitingen zijn daarbij zo ontworpen dat de vermoeiingsspanningen onder de cut-off limit blijven.

Aangezien de dempingmaat van de diagonalen onzeker is en er twijfels bestaan over de vortexberekening volgens de Eurocode, zijn extra beheersmaatregelen genomen gedurende het gehele proces, te beginnen in de ontwerpfase. In overleg met ProRail en de architect is besloten om voorzieningen in het ontwerp mee te nemen waaraan, na realisatie van de brug, externe trillingsdempers kunnen worden aangebracht. Door een soort van stalen kapstokken aan te brengen boven op de speciaal ontworpen bovenleidingsportalen, kunnen de viskeuze dempers de diagonalen in alle benodigde richtingen dempen. Om te bepalen of externe dempingsmaatregelen benodigd zijn, zijn na de assemblage van de staalconstructie metingen verricht om de werkelijke demping van de brug vast te stellen. Na de eerste metingen in december 2015 bleek de demping 15% lager te zijn dan aangenomen (ds= 0,00085), met een potentieel risico op trillingen als gevolg. Dit risico werd een paar weken later bevestigd toen twee diagonalen bij een bepaalde windkracht en windrichting hevig begonnen te trillen. Om vermoeiingsschade te voorkomen zijn de diagonalen toen direct met tijdelijke banden afgespannen. Het definitief ontwerp en fabricage van de dempers is inmiddels opgestart.

TRANSPORT, AFBOUW EN INSCHUIVEN

In de avond van 6 mei 2016 is de stalen brug door SPMT’s met in totaal 976 wielen in beweging gebracht. De rit van ongeveer 400 m ging van de bouwplaats schuin de A1 over. Het verplaatsen duurde in totaal circa 6,5 uur, een stuk sneller dan aanvankelijk werd gedacht. Voor de verplaatsing was een speciale rijbaan aangelegd om te voorkomen dat de brug tijdens het verrijden zou verzakken of uit balans zou raken. Op het moment van schrijven is de afbouw van de brug in volle gang. Terwijl het verkeer onder de brug door reed, is het betonnen dek gestort en zijn het ballastbed, het spoor en de bovenleiding aangebracht. Eind augustus 2016 is de oude spoorbrug gesloopt en de nieuwe spoorbrug op zijn definitieve plek geschoven. Hierna zal de wegverbreding richting knooppunt Muiderberg verder worden volmaakt.