Uitvoeringsmethoden staal- beton Bruggen

Dr. ing. A. Romeijn

Bij de bouw van bruggen werd in het verleden meestal slechts één materiaalsoort gebruikt; het waren óf stalen óf betonnen bruggen. De materiaaleigenschappen van beton en staal zijn echter zeer verschillend. Het ligt daarom voor de hand om bij het ontwerpen het materiaal te kiezen waarvan de eigenschappen het best tot hun recht komen. Tegenwoordig past men daarom in één brugconstructie in toenemende mate zowel staal als beton toe. In dit artikel worden de uitvoerings- en montagemethoden van staalbetonnen rijdekken van spoorbruggen en bruggen voor gewoon verkeer beschreven. Daarna worden als voorbeeld de spoorbrug bij Nootdorp, de Eilandbrug bij Kampen en de Prins Clausbrug in Utrecht behandeld.

In dit artikel worden de uitvoerings- en montagemethoden van staalbetonnen rijdekken van spoorbruggen en bruggen voor gewoon verkeer beschreven. Daarna worden als voorbeeld de spoorbrug bij Nootdorp, de Eilandbrug bij Kampen en de Prins Clausbrug in Utrecht behandeld.

Uitvoeringsmethoden betonnen rijvloer

De constructiemethode, de wijze waarop de betonnen rijvloer zelf wordt gemaakt, en de montagemethode, de wijze waarop de rijvloer aan de hoofddraagconstructie wordt gekoppeld, kan in sterke mate de bouwkosten, bouwsnelheid en functionaliteit beïnvloeden. Daarom is het voor beide methoden belangrijk te weten wat de voor- en nadelen zijn. Hierbij moet gedacht worden aan een scala van aandachtspunten.

Bij de constructiemethode kunnen we de volgende mogelijkheden onderscheiden. Volledig in het werk gestort beton, gedeeltelijk prefab beton en volledig prefab beton. Daarnaast speelt de afweging van wel of niet voorspannen van het beton een rol.

Parameters, die van invloed zijn op de keuze van de wijze van aanbrengen van de rijvloer zijn onder andere de afhankelijkheid van het weer; de mogelijkheden voor transport; de investeringskosten en arbeidsintensiviteit bij het gebruik van bekisting; de gewenste bouwsnel-heid; eisen ten aanzien van de duurzaamheid; de wijze van aansluiting tussen ligger en rijvloer; tijdelijke ondersteuningsvoorzieningen; extra wapening voor samenwerkende delen.

Bij de montagemethode moet gelet worden op de spanningsverdeling ten gevolge van de montage; de gewenste stortvolgorde of plaatsingsvolgorde van de (onderdelen van de) rijvloer en de gewenste verbindings-volgorde van de stalen en betonnen onderdelen. Veelal wordt voorafgaand aan het aanbrengen van de rijvloer de gehele staalconstructie incl. deuvels geplaatst. Door de hoge loonkosten ten opzichte van de materiaalkosten is het wenselijk te streven naar een weinig arbeidsintensieve staalconstructie in plaats van een constructie die qua materiaalverbruik optimaal is. Dit heeft tot gevolg dat het aantal bijkomende voorzieningen als stabiliteitsverbanden en verstijvingsplaten tot een minimum wordt beperkt. Bijkomend voordeel is dat het totale conserveringsoppervlak afneemt en inspectie wordt vergemakkelijkt.

Veelal wordt voorafgaand aan het aanbrengen van de rijvloer de gehele staalconstructie incl. deuvels geplaatst. Door de hoge loonkosten ten opzichte van de materiaalkosten is het wenselijk te streven naar een weinig arbeidsintensieve staalconstructie in plaats van een constructie die qua materiaalverbruik optimaal is. Dit heeft tot gevolg dat het aantal bijkomende voorzieningen als stabiliteitsverbanden en verstijvingsplaten tot een minimum wordt beperkt. Bijkomend voordeel is dat het totale conserveringsoppervlak afneemt en inspectie wordt vergemakkelijkt.

Ten aanzien van het aanbrengen van de betonnen rijvloer zijn de volgende belangrijkste uitvoeringsmethoden te onderscheiden:

a. in het werk gestorte rijvloer

b. inhijsen van prefab rijvloerelementen

c. schuiven van betonnen rijvloer over stalen liggers.

a. In het werk gestorte rijvloer De voordelen hiervan zijn het eenvoudige transport, de eenvoudige aanpassing van doorsnede vorm, varianten in stortvolgorde en de verbindingsvolgorde tussen staal en beton, gelijkmatige schuifverbinding over ligger-lengte, duurzame verbinding tussen stalen bovenflens en betonnen rijvloer en doordat de betonplaat één ge-heel vormt, is er geen extra wapening nodig om verschil-lende delen te laten samenwerken. Nadelen zijn de weersafhankelijkheid. Met andere woorden geen gecon-ditioneerde uitharding, de vereiste bekistingconstructie en de relatief lange bouwtijd: bekisten, wapenen en storten op de bouwplaats.

De voordelen hiervan zijn het eenvoudige transport, de eenvoudige aanpassing van doorsnede vorm, varianten in stortvolgorde en de verbindingsvolgorde tussen staal en beton, gelijkmatige schuifverbinding over ligger-lengte, duurzame verbinding tussen stalen bovenflens en betonnen rijvloer en doordat de betonplaat één ge-heel vormt, is er geen extra wapening nodig om verschil-lende delen te laten samenwerken. Nadelen zijn de weersafhankelijkheid. Met andere woorden geen gecon-ditioneerde uitharding, de vereiste bekistingconstructie en de relatief lange bouwtijd: bekisten, wapenen en storten op de bouwplaats.

De bekistingconstructie kan zijn:

1. van tijdelijke aard

2. verloren bekisting

3. bekisting opgenomen in het brugdek

(gedeeltelijk prefab betonnen rijvloer).

1a Bekistingconstructie van tijdelijke aard:

conventionele constructie

1b onderhangen ligger

1c verrijdbare constructie

De bekisting wordt afgesteund op de stalen hoofddraag-constructie. De eenvoudigste wijze van aanbrengen van beton is de methode waarbij de rijvloer achtereen-volgens in moten wordt gestort en de bekisting telkens een moot wordt opgeschoven.

De bekisting wordt afgesteund op de stalen hoofddraag-constructie. De eenvoudigste wijze van aanbrengen van beton is de methode waarbij de rijvloer achtereen-volgens in moten wordt gestort en de bekisting telkens een moot wordt opgeschoven.

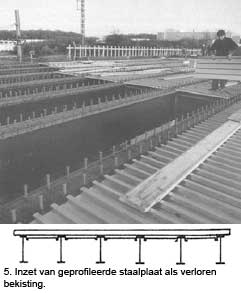

2. Verloren bekisting

De gebruikskosten van een dergelijke bekisting zijn hoog en veelal zijn extra ondersteuningsvoorzieningen nodig voor bijvoorbeeld uitkragingen en in verband met de grootte van de overspanning tussen de hoofdliggers.

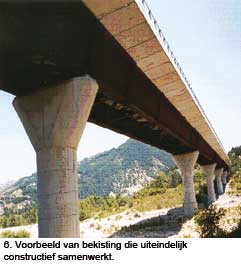

3. Bekisting opgenomen in het brugdek

De afstand tussen de stalen liggers wordt overbrugd door bijv. breedplaatvloeren, die naast het feit dat ze bekisting zijn, tevens constructief meewerken. Met andere woorden er is veel extra wapening nodig om de verschillende delen constructief samen te laten werken.

b. Inhijsen van prefab rijvloerelementen

Deze uitvoeringswijze wordt gebruikt waar sprake is van grote hart op hart afstanden van de hoofdliggers en/of sterk uitkragende rijvloeren. De sparingen opgenomen in de rijvloerelementen stroken met de posities van de deuvels op de staalconstructie. Na plaatsing van de elementen komt de verbinding tussen staal en beton tot stand door de sparingen en de voegen tussen de prefabelementen vol te storten met krimpvrije mortel.

De voordelen zijn de relatief korte bouwtijd, fabricage in de fabriek, er zijn varianten mogelijk in de volgorde van plaatsen van de prefab elementen en de verbin-dingsvolgorde tussen staal en beton. De nadelen zijn de geconcentreerde locatie van schuifverbindingen, de wapening om prefab elementen te koppelen, maat-toleranties en de spleet tussen staal en beton.

c. Schuiven van betonnen rijvloer over stalen liggers

c. Schuiven van betonnen rijvloer over stalen liggers

De rijvloer wordt vanaf het land over de liggers geschoven. De rijvloerelementen kunnen prefab worden aangeleverd of nabij het landhoofd “geconditioneerd” wor-den gestort. De twee meest voorkomende varianten worden hieronder toegelicht.

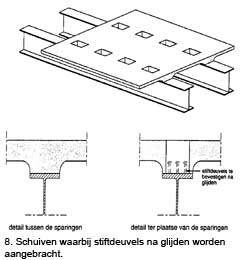

C1 Schuiven van betonnen rijvloer over stalen liggers

Het aanbrengen van de deuvelverbinding in de spa-ringen geschiedt na plaatsing van de rijvloer. Vervolgens worden de sparingen aangestort. Nadelen hierbij zijn het op de bouwplaats moeten aanbrengen van de deu-vels en de geconcentreerde krachtsoverdracht tussen staal en beton.

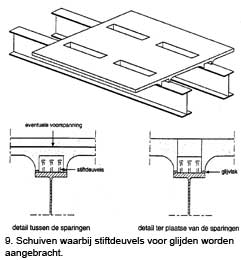

C2 Aanbrengen van de deuvelverbinding voor het schuiven.

De sterkte in dwarsrichting wordt verzorgd door geconcentreerde wapening, geplaatst in het gedeelte tussen de sparingen. Beide varianten hebben het nadeel dat de volgorde waarin de rijvloer wordt opgebouwd niet kan worden gevarieerd, en de verbinding tussen staal en beton pas kan worden geactiveerd nadat de gehele rijvloer is geplaatst.

Montagemethoden betonnen rijvloer

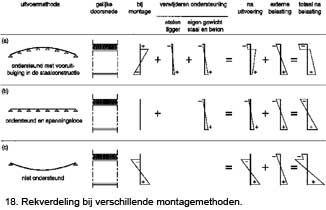

In tegenstelling tot betonnen bruggen en stalen brug-gen kunnen staalbeton bruggen, in het bijzonder de rijvloer, op een groot aantal verschillende manieren worden gemonteerd. De achtergrond van de verschil-lende montagemethoden wordt gevormd door het feit dat trek in de betonnen rijvloer ongewenst is en de span-ningsverdeling in gerede toestand van de brug sterk door de wijze van monteren van de rijvloer kan worden gestuurd. De trekspanning in het beton veroorzaakt scheurvorming waarmee de duurzaamheid van de rijvloer en de onderliggende constructie wordt verminderd en afname van de stijfheid van de samengestelde staalbeton doorsnede.

In tegenstelling tot betonnen bruggen en stalen brug-gen kunnen staalbeton bruggen, in het bijzonder de rijvloer, op een groot aantal verschillende manieren worden gemonteerd. De achtergrond van de verschil-lende montagemethoden wordt gevormd door het feit dat trek in de betonnen rijvloer ongewenst is en de span-ningsverdeling in gerede toestand van de brug sterk door de wijze van monteren van de rijvloer kan worden gestuurd. De trekspanning in het beton veroorzaakt scheurvorming waarmee de duurzaamheid van de rijvloer en de onderliggende constructie wordt verminderd en afname van de stijfheid van de samengestelde staalbeton doorsnede.

De meest voorkomende oplossing van dit probleem is het toelaten maar beperken van de scheurwijdte door middel van de wapeningskeuze en het enigszins voor-spannen van de rijvloer, eventueel door het hanteren van een bepaalde montagemethode.

Omdat de uiteindelijke spanningsverdeling in de staalbeton doorsnede, en dus ook de kosten, sterk wordt beïnvloed door de bouwmethode, is het zinvol te weten welke methode het meest geschikt is. Met andere woorden het is voor een verantwoord ontwerp van een staalbetonbrug te beseffen dat de interactie tussen constructie en montage belangrijk is voor de spanningsverdeling. Immers, de spanningen vóór en ná het tot stand brengen van de deuvelverbinding moeten worden gesuperponeerd. In geval van een plaatliggerbrug met een hoog gelegen betonnen rijvloer (een voorbeeld hiervan is gegeven in fig. 11) zijn de volgende belangrijkste montagemethoden te onderscheiden:

a) bepaalde stortvolgorde

b) inzet van hulpsteunpunten

c) opgelegde steunpuntverplaatsing

d) bepaald tijdstip van deuvelactivering

e) voorspannen in langsrichting

f) combinatie van de punten a t/m e.

In onderstaande beschouwing wordt ervan uitgegaan dat de stalen hoofddraagconstructie reeds is geplaatst.

a. Bepaalde stortvolgorde

De traditionele methode is het ter plaatse, op een verrijdbare bekisting, storten van achter elkaar liggende moten. Het nadeel hierbij is dat bij tussensteunpunten, veroorzaakt door het storten van betonmoten nadat het beton bij het tussensteunpunt reeds is gestort, grote trekspanningen in het beton kunnen optreden.

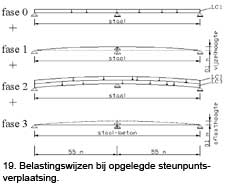

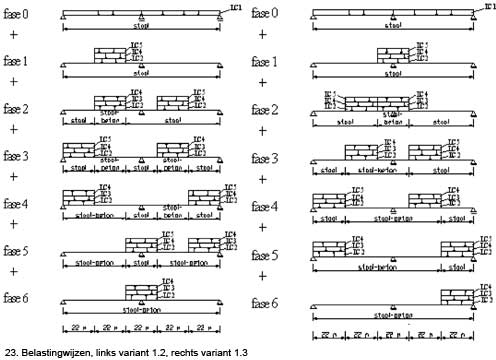

De verschillende te onderscheiden belastingswijzen (fase 0 – fase 6) voor een ligger doorgaand over drie steun-punten staan afgebeeld in fig. 13.

De bijbehorende vijf belastingsgevallen zijn:

LC1 eigengewicht stalen ligger

LC2 eigengewicht onverhard beton

LC3 eigengewicht verhard beton

LC4 eigengewicht bekisting

LC5 overige nuttige belasting (personeel, materiaal, materieel)

Een aangepaste stortvolgorde, de tussensteunpunten als laatste, kan een aanzienlijke reductie van de trek-spanning in het beton opleveren. Echter, er zijn meer handelingen met bijv. de bekisting nodig, waardoor de bouwtijd toeneemt.

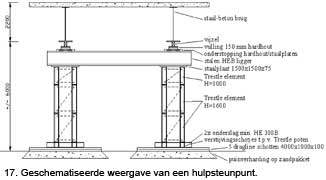

b. Inzet van hulpsteunpunten

b. Inzet van hulpsteunpunten

Hiermee wordt de staalspanning in de bouwfase gereduceerd. Nadat het beton is verhard worden de hulpsteunpunten verwijderd en ontstaat een nieuw evenwicht.

Twee montagemethoden zijn te onderscheiden:

• ondersteund met opbuiging van de staalconstructie

• ondersteund maar spanningloos.

Voor de situatie dat er geen hulpsteunpunten worden gebruikt vormt het gewicht van het onverharde beton, dat geen stijfheid kent en waardoor de deuvelwerking niet actief is, een belasting op enkel de staalconstructie.

Ondersteund, met opbuiging in de staalconstructie

Als de stalen ligger door middel van de ondersteuning wordt opgebogen, zal deze vervorming leiden tot trek in de bovenflens van de stalen hoofddraagconstructie en dus ook in het overgangsgebied van staal naar beton. Na verharding van de betonnen rijvloer en verwijdering van de ondersteuningen zal een nieuw evenwicht ontstaan. De spanningen in de stalen hoofddraagconstructie verminderen en het eigen gewicht van de staalbeton brug zal worden gedragen door de staalbeton constructie. Het beton wordt dan op druk ‘voorgespannen’.

Ondersteund maar spanningsloos

Bij deze uitvoeringswijze wordt de staalconstructie over de volle lengte ondersteund zonder opgedrongen vervorming. Tijdens de montage ontstaan dan nauwe-lijks spanningen in de stalen liggers. Na het verwijderen van de ondersteuningen (hulpsteunpunten) veroorzaakt het totale gewicht van de staalbeton brug spanningen in de staalbeton doorsneden. De ondersteuningen wor-den pas verwijderd wanneer de staalbeton constructie volledig samenwerkt.

In fig. 18 wordt het effect van de het toepassen van hulpsteunpunten toegelicht door de invloed op de spanningen in een staalbeton doorsnede te laten zien. Het geval waarbij geen hulpsteunpunten zijn toegepast is tevens getoond, zodat er een goede vergelijking mogelijk is. Na verwijderen van een tussensteunpunt moet de oplegreactie als permanente belasting aan de constructie worden toegevoegd.

c. Opgelegde steunpuntverplaatsing

Voor een statisch onbepaald systeem kan de spannings-verdeling sterk worden beïnvloed door vijzelen en aflaten van (tussen)steunpunten. Drie montage-methoden zijn te onderscheiden:

• vijzelen van alle tussensteunpunten en na activering deuvelwerking aflaten van deze middenopleggingen

• het beurtelings vijzelen en aflaten van de tussen-steunpunten

• aflaten van de eindsteunpunten en na activering deuvelwerking vijzelen van deze steunpunten.

De mate waarin de spanningsverdeling wordt beïnvloed is sterk afhankelijk van de toegepaste vijzelhoogte. Aflaten van middenopleggingen

Aflaten van middenopleggingen

Bij liggers op drie of vier steunpunten is het mogelijk de betonnen rijvloer te storten op de stalen bovenflens van de staalconstructie waarvan de middenopleggingen omhoog zijn gevijzeld. Hierdoor ontstaat een trekvoor-spanning in het bovenste gedeelte van de staalcon-structie. Na het storten en verharden van het beton worden de middenopleggingen afgelaten, waardoor een voorspanning (druk) in het beton ontstaat. Een na-deel is dat door krimp en kruip een deel van die voor-spanning weer verloren kan gaan, maar het uiteindelijke resultaat blijft voordelig voor de spanningen in het beton.

Een bijkomend voordeel is dat deze methode een reduc-tie van de onderflenzen ter plaatse van de midden-opleggingen mogelijk maakt.

Beurtelings opvijzelen en aflaten van middenopleggingen:

Voor bruggen met veel steunpunten bestaat de volgende methode: de eerstvolgende oplegging waar nog geen beton is gestort wordt omhoog gevijzeld. Nadat het gedeelte boven de oplegging is gestort en verhard (tot aan de helft van de volgende overspanning), wordt het steunpunt afgelaten en wordt het volgende steunpunt opgevijzeld. Dit wordt bij de gehele brug toege-past. Ook hier verdwijnt een deel van het effect (druk-spanning in het beton) door krimp en kruip.

Opvijzelen van eindopleggingen:

De werking is dezelfde als bij de twee eerder besproken methoden, echter nu worden, in plaats van de midden-opleggingen, de eindopleggingen eerst afgelaten en na het storten en verharden van beton opgevijzeld. Voor doorgaande bruggen over meerdere steunpunten (meer dan drie) heeft deze methode weinig effect op de trekspanningen van de betonnen rijvloer ter plaatse van de middenopleggingen van de brug. Voor een brug met drie steunpunten is het resultaat van deze methode gelijk aan die van de methode waarbij het middensteunpunt wordt afgelaten.

d. Bepaald tijdstip van deuvelactivering

Tijdens storten van het beton worden inkassingen opgenomen waar groepen deuvels aanwezig zijn. Nadat het beton verhard is worden deze inkassingen volgestort, waarmee een constructieve samenwerking tussen staal en beton wordt bereikt. Trek in het beton kan alleen worden veroorzaakt door belastinggevallen als krimp, temperatuursprong en veranderlijke belasting. De groepering van deuvels veroorzaakt lokaal grote afschuifkrachten. e. Voorspannen in langsrichting

e. Voorspannen in langsrichting

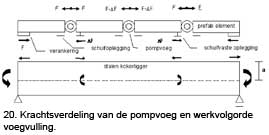

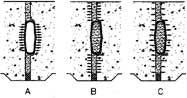

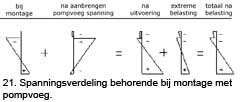

Een traditionele methode is het toepassen van een inwendige of uitwendige voorspanwapening. Een in Nederland ontwikkelde, nog niet in de praktijk toegepaste methode is de staalbeton brug met pompvoeg. Uitgangspunt van dit concept is het gebruik van prefab-elementen en een twee-assige drukvoorspanning. Bij dit concept (afb. 20), worden prefabelementen, in dwarsrichting reeds van voorspanwapening voorzien, onderling van een voegbuis voorzien. Na plaatsing van alle elementen wordt de buis onder hoge waterdruk gebracht. De elementen hebben hierbij een eenzijdige vaste oplegging en zijn in verticale richting gefixeerd tegen opwippen.  Door de hoge druk, bijv. 400 bar, vervormt de buis en duwt daarmee de prefab elementen opzij. Door de zijdelingse verplaatsing ter plaatse van een liggeruiteinde te verhinderen door de platen aan de stalen ligger te verankeren, wordt een drukkracht in het beton en een trekkracht in de stalen ligger geïntroduceerd. Deze trekkracht grijpt excentrisch aan, waardoor een gunstig opbuigend moment optreedt. Hierdoor is men in staat slanker, en dus lichter, te construeren. Om de druk te behouden wordt de voeg als volgt gevuld:

Door de hoge druk, bijv. 400 bar, vervormt de buis en duwt daarmee de prefab elementen opzij. Door de zijdelingse verplaatsing ter plaatse van een liggeruiteinde te verhinderen door de platen aan de stalen ligger te verankeren, wordt een drukkracht in het beton en een trekkracht in de stalen ligger geïntroduceerd. Deze trekkracht grijpt excentrisch aan, waardoor een gunstig opbuigend moment optreedt. Hierdoor is men in staat slanker, en dus lichter, te construeren. Om de druk te behouden wordt de voeg als volgt gevuld:

A. de ruimte boven en onder de voegbuis wordt met een speciale hoge-sterkte mortel gevuld

B. na verharding wordt de druk in de voegbuis afge-laten, waarna de hoge-sterkte mortel in de voeg de druk overneemt

C. tenslotte wordt het water in de buis vervangen door een mortel en deze mortel wordt onder druk geplaatst, zodanig dat een min of meer gelijkmatige drukverdeling over de volledige voeghoogte ontstaat.

Door te letten op de voor- en nadelen van de verschil-lende montagemethoden met betrekking tot het spanningsbeeld kunnen alternatieven worden bedacht - combinatie van hiervoor aangehaalde montageme-thoden - waarbij de spanningen in beton en staal gunstige waarden hebben. Een voorbeeld hiervan is door eerst de velden te storten, daarna ter plaatse van de steunpunten te storten en toepassen van een hulp-steunpunt in het midden van de overspanningen.

Rekenvoorbeeld.

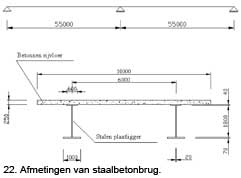

Een analyse, gebaseerd op eurocode gegevens, van de invloed van de verschillende montagemethoden is gegeven op de spanningsverdeling (t=0) in een staal-beton brug. De afmetingen van de beschouwde brug is gegeven in afb. 22. De gehele brug heeft dezelfde staal- en betondoorsnede en het scheurvormingseffect van het beton(C50/60) wordt voor deze verkennende analyse niet meegenomen. De in rekening gebrachte belastingen zijn die ten gevolge van het eigen gewicht van het staal en beton, de bekisting en onvoorzien (materiaal en personen).

Aangepaste stortvolgorde

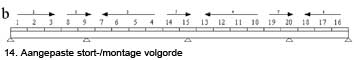

Variant 1.1: storten van achter elkaar liggende moten

Variant 1.2: eerst de velden storten en daarna boven het steunpunt (zie afb. 23 links)

Variant 1.3: eerst boven het steunpunt storten en daarna ter plaatse van de velden (zie afb. 23 rechts).

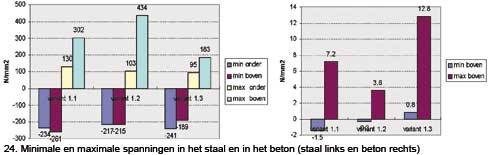

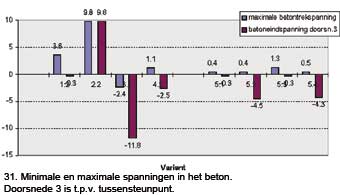

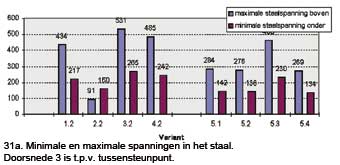

Uit afb. 24 blijkt dat variant 1.2 het gunstigst is. De trekspanning in het beton blijft beperkt tot 3.6 N/mm2. Aan de bovenkant van de stalen ligger ter plaatse van het middensteunpunt bedraagt de spanning 434 N/mm2.

Toepassing van hulpsteunpunten

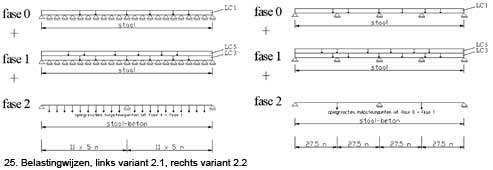

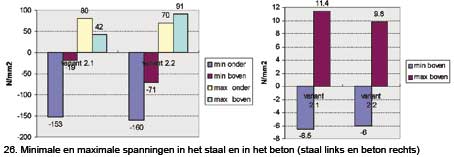

Variant 2.1: tien hulpsteunpunten per overspanning (zie afb. 25 links)

Variant 2.2: één hulpsteunpunt per overspanning

(zie afb. 25 rechts).

Uit afb. 26. blijkt dat variant 2.2 het gunstigst is. De trekspanning in het beton blijft beperkt tot 9.8 N/mm2. Aan de onderkant van de stalen ligger ter plaatse van het middensteunpunt bedraagt de spanning 160 N/mm2. Gelet op de verschillen in uitkomst heeft het weinig zin veel hulpsteunpunten in te zetten.

Toepassing van opgelegde steunpuntsverplaatsing

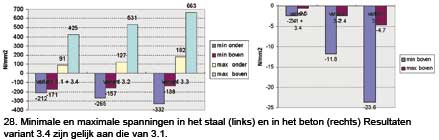

Variant 3.1: tussensteunpunt omhoog vijzelen met 0.1m (zie afb. 27 links)

Variant 3.2: tussensteunpunt omhoog vijzelen met 0.5m

Variant 3.3: tussensteunpunt omhoog vijzelen met 1.0m

Variant 3.4: Begin- en eindsteunpunt aflaten met 0.1m (zie afb. 27 rechts).

Uit afb. 27 blijkt dat de vijzelhoogte die moet worden toegepast sterk afhankelijk is van de gewenst druk-spanning in het beton. Omdat door effecten als kruip en krimp, de rustende belasting en de mobiele belasting, in de definitieve fase, trekkrachten in de betonnen rijvloer ter plaatse van het middensteunpunt ontstaan, moet de vijzelhoogte daarop worden aangepast en zal dan circa 0.5m bedragen, variant 3.2. De staalspanning vormt dan echter nog wel een probleem, daar deze oploopt tot 531 N/mm2 ter plaatse van het tussensteunpunt. De benodigde maximale vijzelkracht is in dat geval 442 ton, wat in de praktijk geen enkel probleem vormt. Omdat vijzels meestal een maximale vijzelhoogte van 25cm hebben moet de brug wel een keer door andere vijzels worden overgepakt om 50cm op te kunnen vijzelen.

Een totaal overzicht van de resultaten voor de hiervoor beschreven varianten alsmede de resultaten behorende bij de varianten:

Tijdstip deuvelactivering:

4.1 deuvels achteraf activeren nadat beton is verhard

4.2 deuvels activeren na storten

Combinatie van bouwmethoden:

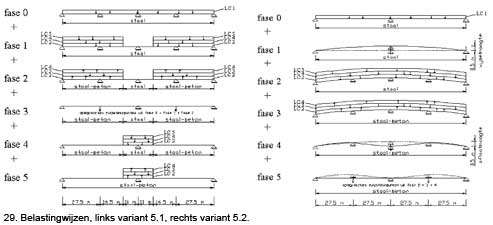

5.1 velden eerst storten, daarna de steunpunten en toepassen van een hulpsteunpunt ter plaatse van de middens van de overspanningen, afb. 29 links

5.2 hulpsteunpunten in het midden van de over-spanningen en omhoog vijzelen van het tussensteunpunt met 0.5m (hulpsteunpunten aanbrengen nadat het tussensteunpunt om-hoog is gevijzeld), afb. 29 rechts

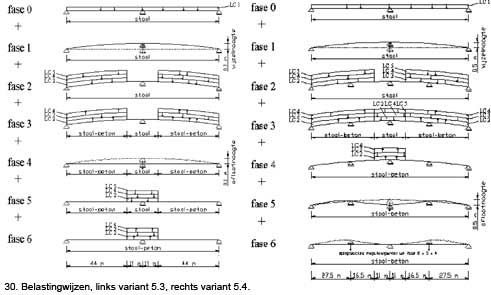

5.3 omhoog vijzelen van het tussensteunpunt met 0.1m en velden eerst storten, daarna boven de steunpunten, zie afb. 30 links

5.4 omhoog vijzelen van het tussensteunpunt met 0.5m, velden eerst storten boven het tussen-steunpunt en toepassen van een hulpsteunpunt ter plaatse van het midden van de overspanningen, afb. 30 rechts

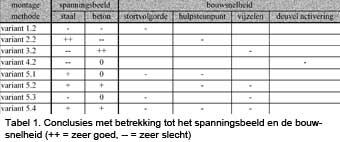

Het spanningsbeeld in de staalbeton constructie is niet het enige criterium om een keuze te maken tussen de verschillende montagemethoden. Ook de bouwsnelheid en, daarmee samenhangend, de kosten spelen een grote rol. Het kan soms beter zijn een montagemethode toe te passen waarbij grote krachten optreden (meer en/of hoogwaardiger materiaal nodig) maar waarbij de montage eenvoudig en snel kan plaatsvinden (geen of weinig hulpconstructies), dan een montagemethode waarbij de optredende krachten klein zijn, maar een ingewikkelde en langdurige montage nodig is (veel hulpconstructies). In tabel 1 staan de vier beste varianten tezamen met de varianten behorende bij combinaties van verschillende bouwmethoden, beoordeeld op de gevolgen van de gebruikte montagemethoden op het spanningsbeeld en de bouwsnelheid.

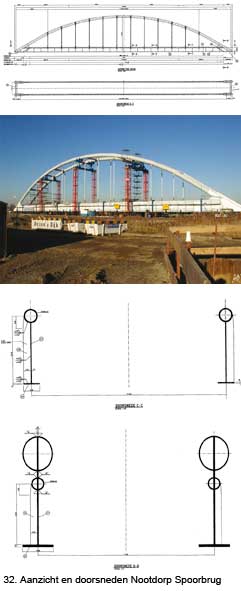

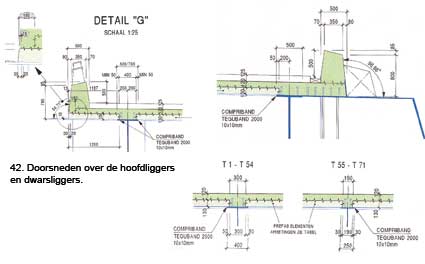

Eerste voorbeeld: Nootdorp spoorbrug

De Nootdorp spoorbrug nabij Den Haag over de rijksweg Utrecht – Den Haag is uitgevoerd als boogbrug met trekband en heeft een overspanning van 125 m. De brug, opgeleverd in 2004, is bestemd voor enkelsporig treinverkeer, afb. 32. Zowel de boog , de koppelstaven (verband) tussen de bogen en de bovenflens van de hoofdligger is uitgevoerd als buisprofiel. De rijvloer is samengesteld uit een prefab betonvloer dik 175 mm opgelegd op de onderflens van de stalen hoofdligger (glijdend met behulp van roestvaststaalplaat) die als bekisting werkt voor het daarop in het werk gestorte beton dik 375 mm, afb. 33.

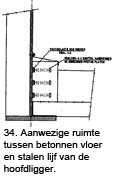

Zoals toegelicht in afb. 34 is ruimte aanwezig tussen de betonnen rijvloer en het lijf van de hoofdligger.

Deze ruimte is pas volgestort nadat de rijvloer over de volle lengte is voorgespannen. Met andere woorden het voorspanverlies eventueel veroorzaakt door verzet vanuit de staalconstructie is minimaal (enkel wrijving).

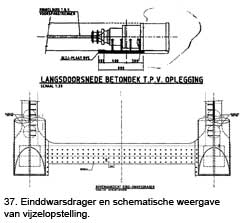

In afb. 35 zijn de voorspankabels alsmede de wapening in de vloer te zien. Een aanzicht van de voorspankkabels (kopse einde van de rijvloer) is gegeven in afb. 36. Voor de lastinleiding van de spatkracht uit de boog in de rijvloer is een einddwarsdrager opgenomen, afb. 37. Voor opsluiting van ballastbed zijn randstroken als 3e stort aangebracht, afb. 33.

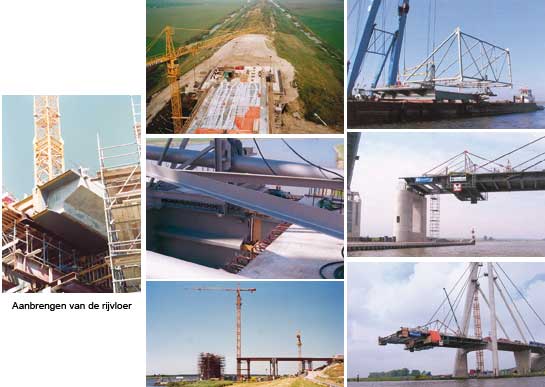

Tweede voorbeeld: Staal-beton Tuibrug Kampen

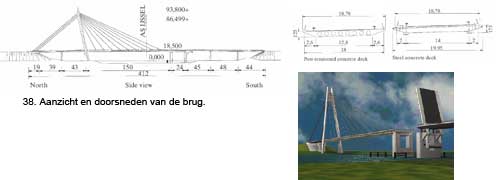

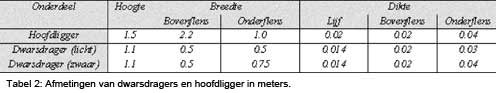

De asymmetrische tuibrug, opgeleverd in 2003, heeft een totale lengte van ruim 400 m en een pyloonhoogte van ca. 100 m (70 m boven de rijvloer). De brug heeft een hoofdoverspanning van 150 m, opgehangen aan tuikabels geplaatst hart op hart 14,5 m, en een zijoverspanning van 90 m, afb. 38, [2,3].

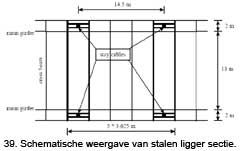

Voor uitbalanceren van de belasting veroorzaakt door eigengewicht en verkeer is aan het uiteinde van de zij-overspanning de fundering als contragewicht ontworpen, de eindverankeringskabels zijn hierin opgenomen. De pylonen zijn opgebouwd met behulp van een klimkist (secties van 3 m met een bouwtijd van 4 dagen) en het hangende deel van de brug volgens het zogenaamde uitbouwprincipe. De pylonen zijn massief uitgevoerd tot een hoogte van 3 m boven het dek. Daarboven is de doorsnede hol en ovaalvorming. De hoofdoverspanning is uitgevoerd met prefab stalen liggersecties lang 14,5 m, zie fig. 39 met daarop geplaatst prefab betonplaten B65m dik 250 mm. De dwarsdragers t.p.v. een kabelaansluiting zijn zwaarder uitgevoerd. De afmetingen van de stalen liggers staan samengevat in tabel 2. Voor de zijoverspanning, voorzien van een tussensteunpunt, is gewerkt met in het werk gestort en voorgespannen beton B65 met een doorsnede zoals getekend in afb. 38. Voor besparing van gewicht zijn 8 sparingen met een diameter van 0,9 m opgenomen. In het resterende deel van de doorsnede zijn 9 groepen met in totaal 30 voorspankabels aangebracht. Zonder dit tussensteunpunt zou de gewenste dikte van de rijvloer onvoldoende zijn.

Bij een staal-beton doorsnede neemt over de tijd gezien veroorzaakt door krimp en kruip de drukspanning in het beton af, en dus neemt de staalspanning toe. Door de toepassing van prefab betonplaten minimaal 90 dagen oud is deze herverdeling van spanning veel meer beperkt waardoor de staalspanning max. 35 N/mm2 toeneemt in de tijd. De betonplaten worden ondersteund door de stalen dwarsdragers h.o.h. 3,625 m gelegen tussen twee stalen hoofdliggers. Op de dwarsdragers zelf zijn stiftdeuvels geplaatst zodat na vullen van de stortnaden sprake is van een staal-beton dwarsdrager. Waar mogelijk is in de fabriek reeds beton gestort op de bovenflens van de stalen liggers. Hiermee is voor bij transport extra stijfheid van de deksectie verkregen en een groot gedeelte van het tijdsafhankelijk gedrag is gepasseerd op moment van uitvoering op locatie. Voor de bouw van de hoofdoverspanning zijn als eerste de twee stalen ligger secties ter plaatse van de pyloon geplaatst (hoofdliggers + dwarsdragers geassembleerd: aangevoerd over water). Vervolgens is de rijvloer uitgebouwd door telkens het erbij plaatsen van een sectie die tot het moment van aan elkaar vast gelast zijn tijdelijk is opgehangen aan een driehoekvormig stalen montageframe. Na vast gelast zijn wordt het montageframe verwijderd, de tuikabels aangebracht waarvan de helft van de strengen onder spanning komt te staan, de prefab betonplaten, aangevoerd over water, aangebracht en vervolgens worden de stortnaden gevuld en de overige strengen gespannen. Als laatste is een bitumineuze slijtlaag aangebracht. De rijvloer is ter plaatse van de pyloon door middel van een betonnen dwarsdrager voorzien van blokdeuvels volledig ingeklemd aan de pyloon. Nadat de gehele rijvloer is aangebracht zijn kabelkrachten gemeten en is het alignement in kaart gebracht. De opgemeten vervormingen lagen binnen de 35 mm afwijking t.o.v. engineering gegevens wat als heel goed kan worden aangemerkt. Voor nagenoeg de hele lengte van de brug is het beton permanent op druk belast (normaalkracht-horizontale component uit tuikabels). Alleen nabij de eindoplegging hoofdoverspanning is een zone van trek in de rijvloer (weinig normaalkracht met negatief moment: daartoe extra wapening in de prefab betonplaten aangebracht). De prefab betonplaten zijn gewapend zonder extra voorspanning. Bij op trek belast zijn van het beton is het ontwerpcriterium scheurwijdte meegenomen.

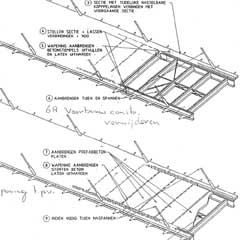

Onderstaande fotoreeks [4] geeft nadere uitleg over de bouw van de brug.

Derde voorbeeld: Prins Clausbrug in Utrecht

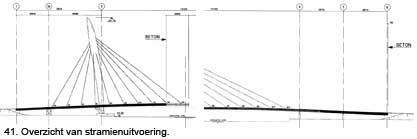

De brug, verkeersverbinding over het A’dam-Rijnkanaal tussen Utrecht en Vinex-locatie Leidsche Rijn, is uitgevoerd als een asymmetrische tuibrug met een hoofdoverspanning van 150 m en een zijoverspanning (backspan) van ca. 80 m, zie afb. 40, [5].

De rijvloer van de hoofdoverspanning van de brug is over een afstand van ca. 80 m men een tussensteunpunt doorgezet als aanbrug.

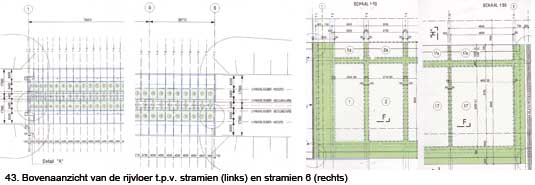

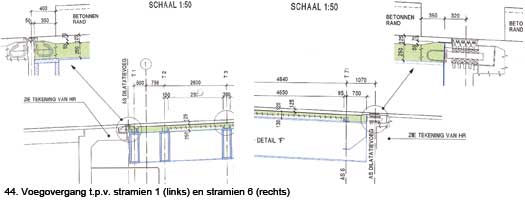

De totale brug, gelegen tussen de stramienassen 1 – 6 is schematisch toegelicht in afb. 41.

De rijvoer is opgebouwd uit een stalen frame (hoofdlig-gers met dwarsdragers hart op hart gem. 4485 mm) die vanaf transport over water in secties zijn ingehesen (langsdeling over de breedte van de rijvloer). De afme-ting van een sectie is gebaseerd op transportmogelijk-heid. Vervolgens zijn prefab betonplaten met een dikte van 130 mm en maximale afmeting van 6050 x 4650 mm aangebracht. Daarop is vervolgens beton gestort met een dikte van 120 mm zodat uiteindelijk een rijvloer-dikte van 250 mm is verkregen met volledige constructie-ve samenwerking met het staal. De prefab betonplaten en het in het werk gestorte beton zijn in B55 uitgevoerd. De rijvloer is voorzien van een asfaltlaag van 120 mm.

Voor de beeldvor-ming van de op-bouw van de rij-vloer worden wat afdrukken van teke-ningen gegeven.

[1] Tekeningen beschikbaar gesteld door Jaco Reusink, Gemeentewerken Rotterdam.

[2] Structual Engineering International 1/2003. Eiland Bridge, Kampen, The Netherlands. C. Kuilboer, RWS-Tilburg.

[3] IABSE 1999. Probabilistic FE analysis of a cable stayed composite bridge. A. de Boer, P.H. Waarts.

[4] Foto’s en tekeningen beschikbaar gesteld door C. Drijkoningen-Konijnenburg, Bouwdienst RWS-Zoetermeer.

[5] Alle foto’s en tekeningen zijn beschikbaar gesteld door Ir. K Kamp van Holland Railconsult.

Renovatie Balijebrug te Utrecht

J. Vreeswijk

Aluminium vervangt origineel houten dek

De Balijebrug in Utrecht is een basculebrug over het Merwedekanaal. Deze brug is in 1959 gebouwd ter ontsluiting van de uit de jaren ’60 stammende wijk Kanaleneiland. De brug is gerealiseerd aan de hand van een drietal bestekken, het maken van de (betonnen) onderbouw, de vervaardiging en het bedrijfsvaardig opstellen van de stalen vallen met bewegingswerk en vervolgens de voltooiing van de onderbouw (opritten). In de onderbouw is tevens een schuilkelder gerealiseerd in opdracht van Bescherming Bevolking. Deze wordt thans gebruikt als oefenruimte voor popbandjes.

Het stalen brugval bestaat uit drie aan elkaar geboute nagenoeg identieke brugvallen. De twee buitenste worden aangedreven door het bewegingswerk, de middelste hangt als het ware tussen de buitenste in. De overspanning bedraagt 14,5 m en de totale dekbreedte is 22 m. Inclusief ballast weegt het geheel ca. 365 ton.

Het in het verleden onregelmatig uitgevoerde onderhoud aan de Balijebrug heeft tot ernstige schades geleid, zoals een versleten houten brugdek en veel aangetaste stalen en betonnen onderdelen. Zo was het stalen leuningwerk plaatselijk geheel doorgeroest en was het wapeningsstaal in de wanden van de basculekelder op diverse plaatsen waarneembaar. Ook klemde bij warm weer het stalen brugval bij de voorhar. Het houten dek was opgebouwd uit twee lagen: een onderdek van hardhouten planken en een bovendek van blokjes “kops” hout met daartussen een laag “hard asfalt”. De blokjes vertoonden grote slijtage en ontbraken zelfs op een aantal plaatsen. Door middel van in het verleden uitgevoerde noodreparaties zijn deze gaten opgevuld met planken en diverse slijtlagen.

Renovatie

Renovatie

Met de renovatie in 2004 zijn de gevolgen van achter-stallig onderhoud aangepakt. Een van de gestelde eisen voor de renovatie was een restlevensduur van de brug van minimaal 30 jaar onder een regulier onderhouds-regime. Alle gecorrodeerde stalen onderdelen van het brugval en het leuningwerk, de betonschades en onder-delen van het installatiewerk werden hersteld. Door de nog redelijke staat van onderhoud van de onderliggende staalconstructie van het brugval in relatie tot de gestelde restlevensduur en een beperkt budget, is gekozen voor het vervangen van alleen het versleten houten dek, zonder de onderliggende constructie. Het aanbrengen van bijvoorbeeld een op juiste wijze geïntegreerde stalen orthotroop rijdek werd hierdoor uitgesloten. Het demonteren en transporteren voor herstel in een werkplaats was door de driedelige opbouw van het val en de basculekelder te kostbaar. De betonconstructie van de basculekelder was zodanig vormgegeven dat de ballastkisten geheel ontmanteld dienden te worden om de brugvallen te kunnen verwijderen. Daarom is ge-kozen voor het ter plaatse vervangen van het dek.

Alternatieve materialen

Er is een aantal alternatieve materialen voor het dek in beschouwing genomen. Omdat de ballastkisten overvol zaten (de ballastkisten zijn namelijk in het verleden al voorzien van extra ballast aan de buitenzijde), was het uitgangspunt het nieuwe dek niet zwaarder te maken dan het huidige.

Het vervangen door een hardhouten plankendek was wegens zijn onderhoudsgevoeligheid en relatief beperk-te levensduur kostbaar en tevens weinig comfortabel. Na een globale inventarisatie in den lande kwamen een kunststof (sandwich) dek en een dek bestaande uit platen hogesterktebeton ook niet in aanmerking, we-gens het premature ontwikkelingsstadium van beide materialen in deze toepassing. Hierdoor zouden de voor-bereidingskosten en -tijd overschreden gaan worden. Een andere variant was aluminium. Van dit materiaal bestaan in Nederland een tweetal soort dekken: het massieve plaatdek en een dek van orthotrope plaat of sandwichpanelen. Omdat de stalen valconstructie gehandhaafd blijft, was de noodzaak van het toepassen van een veel stijver sandwichdek niet aanwezig. De hart-op-hart afstand van de onder het dek liggende H-langsliggers bleef immers ca. 60 cm. Ook door het ontbreken van enige standaardisatie van dergelijke alu-minium sandwichprofielen was deze variant in vergelijking met de massieve platen duurder. Uiteindelijk is gekozen voor de variant van massieve aluminium platen. Het huidig houten dek werd hierbij volledig verwijderd waarna op de langsliggers de aluminium platen werden gebout. Het eigen gewicht van het dek van deze variant bleek lager te zijn dan dat van het huidige houten dek. Zelfs een stalen dek, dat door zijn grotere elasticiteits-modulus dunner uitgevoerd kan worden, zou zwaarder zijn dan aluminium.

Aluminium dek

Aluminium dek

Het grote voordeel van aluminium was naast het lage eigen gewicht het onderhoudsvriendelijke karakter. Het behoeft niet te worden geconserveerd in tegenstelling tot een soortgelijke variant in staal. Daarnaast werd door de grootte van de platen het rijcomfort verhoogd ten opzichte van een houten plankendek. De in totaal 18 aangebrachte platen zijn 35 mm dik en meten maximaal ca. 2,4 x 6 m. De platen liggen op kunststof uitvulplaten boven de te handhaven langsliggers. De uit te vullen hoogte moest tezamen met de dikte van het aluminium dek 146 mm bedragen. Dit was namelijk de hoogte van de bestaande constructie. Elke plaat is met bouten bevestigd aan de bovenflens van de langsliggers. Ter voorkoming van lostrillen door de dynamische verkeers-belastingen is een schotelveer onder de moer aange-bracht. Een kunststof kraagring tussen het aluminium en de thermisch verzinkte bout moet voorkomen dat contactcorrosie optreedt. De bout zou namelijk als geleider kunnen optreden tussen het aluminium en het niet verzinkte originele staal van het brugval.

Doordat de platen groter zijn dan (houten) planken, maar relatief licht, was het dek snel aangebracht. Ook het vooraf aanbrengen van de slijtlaag in de werkplaats versnelde de uitvoering ter plaatse.

Door de relatief grote thermische uitzettingscoëfficiënt van aluminium is tussen de platen een voldoende ruime voeg aanwezig, gevuld met een gietmassa. Het nieuwe dek was zoveel lichter dan het houten dek, dat maar liefst ca. 30 ton ballast kon worden verwijderd!

Door de geringe omvang en de aard van de verkeers-belasting op de voetpaden is het onderhoud ervan minder intensief dan van de rijweg. Hier is gekozen om de houten planken van de voetpaden te vervangen door nieuwe houten planken (met FSC-keurmerk).

Ervaringen

De toepassing van aluminium voor het dek van ver-keersbruggen is nieuw in Utrecht. In de voorbereidings-fase is daarom bij enkele grotere gemeenten informatie ingewonnen over toepassingen van aluminium in brug-gen. Vrij kort na ingebruikname in de zomer van 2004 werden klachten over geluidsoverlast van omwonenden geregistreerd. Na een inspectie bleek een aantal moeren los te zitten, waardoor de dekplaten klapperden bij overrijdend (zwaarder) verkeer. Om dat risico in de toekomst uit te sluiten zijn alle bouten voorzien van een dubbele moer. Met de vervanging van het houten dek door aluminium is de brug een geheel metalen con-structie geworden, die meer dan voorheen fungeert als klankkast.

Het uitvoeren van deze renovatie heeft impact gehad op zowel het scheepvaart- als het wegverkeer. Om de renovatiewerkzaamheden aan het dek zo efficiënt moge-lijk uit te voeren, is er voor gekozen de weg een periode van 3 weken geheel af te zetten voor alle verkeer. Ter beperking van de overlast is gekozen deze periode in de zomervakantie te laten vallen. Ook voor het minder intensieve scheepvaartverkeer gold deze stremming.

Het Ingenieursbureau Utrecht heeft voor dit project de inspectie gedaan, het renovatieplan opgesteld, het bestek geschreven en de uitvoeringsbegeleiding verzorgd.

Een praatje bij een plaatje

drs. M.M. Bakker

De Berlagebrug over de Amstel

Omstreeks het midden van de twintiger jaren van de vorige eeuw ontstond er een heftige polemiek over de waarde van het werk van de architect en ‘bruggen-koning’ P.L. (Piet) Kramer. In het Bouwkundig Weekblad schreef de architectuurcriticus J.P. Mieras in 1925 in niet mis te verstane bewoordingen over de esthetische verzorging van bruggen door Kramer: “Hij moge wer-ken maken, die op een oogenblik fascineeren, door roekeloozen durf, die imponeeren door overdadigheid en bluf, het blijven werken met een glans, die voor het oogenblik geboren is. Eenige wezenlijke waarde die bijdragen zal tot blijvende schoonheid in de omgeving, hebben deze werken niet en kunnen ze niet hebben. Het is ons inziens onmogelijk in de fantastische vormen, waarin de Heer Kramer brugpijlers, brughoofden en brugleuningen schept, eenig doordringen in en besef van constructieve functies te ontdekken, zelfs een neiging daartoe te vermoeden.” De samenwerking van Kramer met hoofdingenieur De Graaf, het hoofd van de Afdeling Bruggen bij Publieke Werken van Amster-dam, kon volgens Mieras ook nooit in het belang van de schoonheid van de stad zijn. Twee verschillende mensen konden immers in beginsel nooit de zuiverheid van een ontwerp uit één hand evenaren. Er werd voor de opdracht van een nieuw te bouwen brug over de Amstel dan ook gezocht naar een andere architect. Dat werd H.P. Berlage (1856-1934). Men kon overigens niet vermoeden dat deze met evenveel plezier als Kramer gebruik zou maken van een constructeur. Uiteraard viel ook deze brug onder de verantwoordelijkheid van de Dienst der Publieke Werken; de naam van de directeur, ir. C. Biemond, wordt wel als co-ontwerper toegevoegd. Berlage kreeg deze ere-opdracht van de stad Amsterdam in 1926. Berlage richtte zich op het vormgeven van het technisch ontwerp. Als bouwjaar geldt 1931.

Ook de noordelijke oeverbebouwingen en het brug-wachtershuisje maakten deel uit van de opdracht, het geheel is uitgevoerd in een rode baksteen, afgewisseld met geelkleurig graniet. Over het middelste van de vijf traveeën ligt een basculebrug. Een verhoogde kade verbindt de brug met de Schollenbrug aan de Weesperzijde. In de hoge kade bevinden zich botenhuizen die vanaf een verlaagde kade te bereiken zijn. Aan de Amstelzijde ontwierp Berlage het ‘Amstelpaviljoen’. Door de economische crisis van de dertiger jaren is dit paviljoen met terrassen aan het water nooit gebouwd. Sinds 1953 staat hier het clubhuis van de roeivereniging ‘Nereus’.

De brug zelf heeft een toren met het aangrenzende brugwachtershuisje als verticaal accent. Aan de kant van het stadscentrum is een beeld aangebracht: de beschermvrouwe van Amsterdam. De drie groene banden aan haar voeten symboliseren de grachtengordel. Het beeld werd door de Delftse fabriek ‘De Porceleyne Fles’ uitgevoerd naar een ontwerp van Hildo Krop. Deze brug met brugnummer 423 staat bekend als de Berlagebrug en vormt een monumentale toegang tot het eveneens door deze architect ontworpen en van 1917 daterende zogeheten ‘Plan Zuid’.

Ongeveer 65 jaar geleden, om precies te zijn op 15 mei 1940, trokken de Duitse bezetters over deze brug de stad binnen en op 10 mei 1945 deden de Canadezen dat om de stad weer te brvrijden.

Literatuur

W. de Boer, P. Evers, Amsterdamse Bruggen 1910-1950, Amsterdam 1995.

G. Vermeer, B. Rebel, J. Jüngen, d’Ailly’s historische gids van Amsterdam, ‘s-Gravenhage 1992.