door ir. C. Quartel, Manager Infra Spanbeton, Koudekerk a/d Rijn

Spanbeton is in 1948 opgericht door betonfabriek Duinker en Verruijt NV te Alphen aan den Rijn en Van Hattum en Blankevoort NV uit Beverwijk. De onderneming begon zijn bestaan als N.V. Nederlandse Spanbeton Maatschappij (NSM). Doel van de onderneming was het fabrieksmatig vervaardigen van elementen van voorgespannen beton. Uit een voorafgaande verkenning was duidelijk geworden dat dit nieuwe concept toekomst zou hebben in de wederopbouw van Nederland.

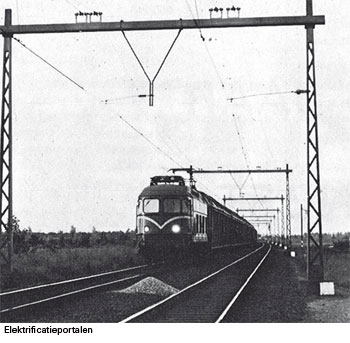

De basis van deze vervaardiging is, tot op de huidige dag, het principe van voorspannen met voorgerekt voorspanstaal. Hierbij worden voorspandraden of strengen door een bekisting geleid die zich op een spanbank bevindt. Nadat de strengen op spanning zijn gebracht kan het beton in de bekisting (mal) worden gestort. Als het beton voldoende is verhard, neemt men de primaire spankracht op de uiteinden van de voorspandraden of strengen weg. Nu zouden de voorspanstrengen weer willen verkorten, maar het inmiddels verharde beton belet dit dankzij de perfecte aanhechting tussen het beton en het voorspanstaal. De strengen blijven dus uitgerekt maar geven daardoor de itrekkracht als reactiekracht over op het betonproduct. Zodoende wordt dat element door een drukkracht (voor)belast. Dankzij de Nederlandse Spoorwegen, die interesse toonde in de vervaardiging van voorgespannen portalen voor de elektrificatie van het spoorwegnet, kon een eerste start worden gemaakt op het terrein van Duinker en Verruijt NV aan de Gnephoek in Alphen aan de Rijn. De eerste productie van de nieuwe onderneming betrof de vervaardiging van voorgespannen dakspanten voor de eigen te bouwen fabriek. Na een moeilijke aanlooptijd werden in totaal 4500 elektrificatieportalen geproduceerd, goed voor 340 km spoorlijn. De voorspanning werd toen nog aangebracht in de vorm van dunne draden die door de stijlen voerden en in de top van het portaal via een afbuigpunt bijna over 180 graden werden teruggebracht naar de voet.

Dankzij de Nederlandse Spoorwegen, die interesse toonde in de vervaardiging van voorgespannen portalen voor de elektrificatie van het spoorwegnet, kon een eerste start worden gemaakt op het terrein van Duinker en Verruijt NV aan de Gnephoek in Alphen aan de Rijn. De eerste productie van de nieuwe onderneming betrof de vervaardiging van voorgespannen dakspanten voor de eigen te bouwen fabriek. Na een moeilijke aanlooptijd werden in totaal 4500 elektrificatieportalen geproduceerd, goed voor 340 km spoorlijn. De voorspanning werd toen nog aangebracht in de vorm van dunne draden die door de stijlen voerden en in de top van het portaal via een afbuigpunt bijna over 180 graden werden teruggebracht naar de voet.

De eerste bruggen

Het productieprogramma werd al snel uitgebreid met dwarsliggers, ook in opdracht van de Nederlandse Spoorwegen, overigens werden de dwarsliggers toen nog niet voorgespannen.

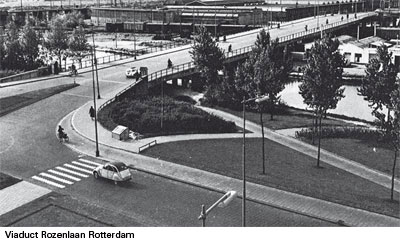

Bij de viering van het 5-jarig jubileum waren ook betonnen voorgespannen balken onderdeel van het leveringspakket geworden. Zelfs in lengten tot 20 meter. Verder werden de zogenaamde Muwi balkjes geproduceerd voor het vloersysteem van NV Muijs en De Winter. Al snel werd Spanbeton betrokken bij de bouw van bruggen en viaducten. In het fotoalbum van Spanbeton treffen we een foto aan van de eerste brug in het jaar 1951, drie jaar na de oprichting. In 1953 werden liggers geleverd voor een serieus project, viaduct Rozenlaan te Rotterdam. Dit viaduct werd eerder gebouwd dan de A20 die er nu onderdoor gaat. Het vervult nog steeds een belangrijke functie in de infrastructuur van Rotterdam-Noord.

Aanvankelijk bestond er geen documentatie op het gebied van normen en voorschriften met betrekking tot het ontwerp en de berekening van fabrieksmatig voorgespannen beton, gebaseerd op de directe aanhechting tussen de voorgerekte draden en het daarna aangebrachte beton. Daarom begon men met het uitvoeren van experimenten en proeven in een zelf gebouwd bedrijfslaboratorium. Deze activiteiten werden Elektrificatieportalen uitgevoerd onder leiding van ir. A.S.G. Bruggeling, de ir. C. Quartel Viaduct Rozenlaan Rotterdam latere hoogleraar Betonconstructies van de TU Delft. In het bijzonder werden proeven gedaan op dwarskracht en proeven om te kunnen bepalen hoe de overdracht van de krachten in de voorspandraden- en strengen op het beton plaatsvond. Verschillende van de huidige rekenregels uit de VBC zijn nog gebaseerd op de kennis die toen door deze onderzoeken werd verkregen.

Liggersystemen

In die tijd werd een begin gemaakt met het standaardiseren van liggersystemen voor de bruggenbouw. Bekend werden de INP, RNP, TNP en SNP balken. Voor een grotere toepassing werden de liggersystemen samengebracht in publicaties onder de naam NSM productieprogramma. Daarin waren ook de bekende draagvermogengrafieken opgenomen. Verder kan nog vermeld worden dat NSM zich als toepasser van het naspansysteem met de zogenaamde Dywidag-staven ontwikkelde. Dit kwam voort uit de wens om oplossingen te creëren waarbij de verbindingen tussen prefab onderdelen dankzij de voorspanning, duurzaam en hoogwaardig zouden kunnen functioneren. Zo werden

balk-kolomverbindingen voor utiliteitsbouwprojecten door middel van deze techniek uitgevoerd. Tevens werden prefab liggers voor brugdekken statisch onbepaald gemaakt door het aanbrengen van naspanning met staven.

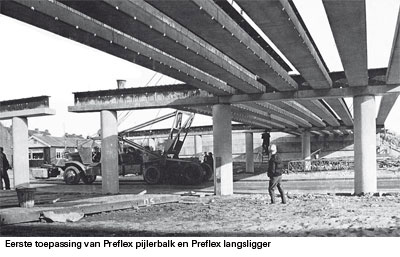

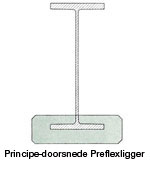

NSM ontwikkelde daarvoor de zogenaamde NSMverankeringen en verrichte zelf naspanwerkzaamheden. Al in de jaren ’50 bracht NSM een bijzonder concept op de markt, het zogeheten preflexbalkensysteem. Dit systeem combineert de gunstige eigenschappen van beton en staal in optimale vorm: een voorbelaste stalen balk wordt oorzien van een betonomstorting van de onderflens. Deze betonomstorting komt na het wegnemen van de voorbelasting onder een drukspanning. De zo ontstane samengestelde doorsnede is hierdoor in staat grote uitwendige belastingen op te nemen. Het is een mooi staaltje voorgespannen betontechniek. In 1971 werden al preflexbalken met een lengte van 37,5 meter toegepast. Dit werd gedaan om een grotere afwijkende overspanning van een kunstwerk in de A1 bij Naarden, over de Naarder trekvaart, met een totale constructiehoogte van slechts 1260 mm mogelijk te maken. Hoewel de preflexbalk in allerlei constructies werd toegepast, was het toch vooral de preflex pijlerbalk die de specifieke eigenschappen bewees, namelijk een slanke ondersteuningsconstructie met een zeer geringe zooldikte onder het prefab liggerdek uitkomend. De jaren 70 kenmerkten zich als de tijd van verandering. Spanbeton BV (de naam NSM was verlaten) bracht met regelmaat Technische Bulletins uit waarin naast vernieuwingen in het leveringspakket, technische beschouwingen werden gepubliceerd. Het bulletin van september 1970 opent met de volgende zin:

Al in de jaren ’50 bracht NSM een bijzonder concept op de markt, het zogeheten preflexbalkensysteem. Dit systeem combineert de gunstige eigenschappen van beton en staal in optimale vorm: een voorbelaste stalen balk wordt oorzien van een betonomstorting van de onderflens. Deze betonomstorting komt na het wegnemen van de voorbelasting onder een drukspanning. De zo ontstane samengestelde doorsnede is hierdoor in staat grote uitwendige belastingen op te nemen. Het is een mooi staaltje voorgespannen betontechniek. In 1971 werden al preflexbalken met een lengte van 37,5 meter toegepast. Dit werd gedaan om een grotere afwijkende overspanning van een kunstwerk in de A1 bij Naarden, over de Naarder trekvaart, met een totale constructiehoogte van slechts 1260 mm mogelijk te maken. Hoewel de preflexbalk in allerlei constructies werd toegepast, was het toch vooral de preflex pijlerbalk die de specifieke eigenschappen bewees, namelijk een slanke ondersteuningsconstructie met een zeer geringe zooldikte onder het prefab liggerdek uitkomend. De jaren 70 kenmerkten zich als de tijd van verandering. Spanbeton BV (de naam NSM was verlaten) bracht met regelmaat Technische Bulletins uit waarin naast vernieuwingen in het leveringspakket, technische beschouwingen werden gepubliceerd. Het bulletin van september 1970 opent met de volgende zin:

“Door de ervaring van Spanbeton bij de bouw van meer dan 900 bruggen in de achter ons liggende 20 jaren, zijn wij ervan overtuigd dat voor een optimale industriële productie standaardisatie een eerste vereiste is”.

Het betreffende bulletin introduceerde het nieuwe HIP liggersysteem, een systeem van liggers met een werkende breedte van 1200 mm in de vorm van een omgekeerde T die samen met een in situ gewapende druklaag van 160 mm een balkroosterdek vormde. De bijbehorende TRA randligger (in de vorm van een T) completeerde het bouwsysteem. Men dacht met deze nieuwe standaard een antwoord te kunnen geven op de vraag naar grotere overspanningen in economische oplossingen.

Standaardisatie

Achteraf is het interessant om vast te stellen dat hier een eerste periode van 20 jaar pionieren en uitproberen in voorgespannen beton werd afgesloten. Er volgde een nieuwe periode, ook van ongeveer 20 jaar, waarin de gestandaardiseerde systemen en methoden werden ontwikkeld. Deze vormen tot op de dag van vandaag de basis van de prefabsystemen van bruggen en viaducten in de Nederlandse markt.

Zo werd in 1973 het ZIP liggersysteem geïntroduceerd, een identiek systeem als het HIP liggersysteem maar met een aantal verzwaringen (vandaar de Z van zwaar) om aanrijdingsbestendigheid van het brugdek te verzekeren. ZIP liggers werden en worden nog steeds aangeboden in constructiehoogten variërend van 500 tot 1700 mm, in stappen van 100 mm. Het overspanningsbereik is 15 tot 45 meter.

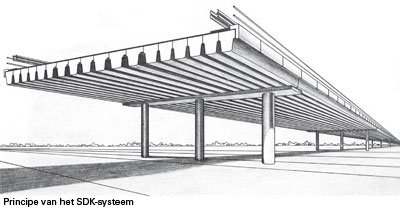

In 1975 werd het SDK systeem toegevoegd; de letters staan voor Spanbeton Dywidag Kontakt systeem. Daarmee werd aan de markt een systeem gepresenteerd waarmee kwalitatief hoogwaardige relatief dunne brugdekken in een zeer korte bouwtijd konden worden samengesteld met een slanke, dat wil zeggen relatief kleine constructiehoogte. Dit allemaal dankzij een door Dyckerhoff und Widmann uit Duitsland in 1961 bedacht systeem waarbij een viaduct wordt gebouwd door rechthoekige liggers koud tegen elkaar aan te plaatsen en vervolgens in dwarsrichting na te spannen. Zodoende zou het viaduct zelfs demontabel kunnen zijn. Spanbeton verbeterde en industrialiseerde dit beginsel tot SDK. Anders dan bij de ZIP liggers warener maar twee beschikbare typen: SDK 650 en SDK 900, waarmee tevens de hoogte van het profiel wordt aangeduid. Met een SDK 900 profiel zou een overspanning tot 30 meter gerealiseerd kunnen worden. Bij de introductie waren de verwachtingen hooggespannen. Men ging er vanuit dat het merendeel van de viaducten in de toekomst zou worden gebouwd met dit systeem en daar vanuit gaande werd ook geïnvesteerd in een nieuwe productiehal. Dit was mede nodig omdat elk brugdek voorafgaand aan de werkelijke montage op de bouwplaats ook eerst in de fabriekshal werd opgebouwd om de zogenaamde contactvoegen tegen de

basisvorm van de liggers aan te storten. Opgemerkt mag worden dat er aanvankelijk veel belangstelling voor dit systeem bestond. Het leidde tot een aanzienlijke hoeveelheid opdrachten. Ongeveer 10 jaar later werden de voordelen van het systeem verder doorontwikkeld in het SKK kokerbalkensysteem. SDK liggers werden alleen nog toegepast in die situaties waarbij de factor tijd doorslaggevend was zoals bij spoorviaducten.  Het SKK systeem werd dus in de jaren ’80 ingevoerd. Het voorzag in rechthoekige profielen met een breedte van 1180 mm. De hoogte varieerde van 700 tot 1400 mm. Een statisch bepaald brugdek werd verkregen door de liggers met een kleine voegafstand van minimaal 20 en maximaal 200 mm naast elkaar te plaatsen via gewapende rubberopleggingen op de ondersteuningsconstructie. De zijvlakken van de liggers waren aan de bovenzijde van een sponning voorzien van 30 mm diepte en 300 mm hoogte. De ruimte tussen de liggers werd dan over deze sponninghoogte met betonspecie gevuld en na verharding hiervan kon de dwarsvoorspanning worden aangebracht en gespannen. Het brugdek was hierna constructief gezien klaar en kon bijvoorbeeld door een mobiele kraan worden belast om de balken van de naastliggende overspanning te plaatsen. Om gewicht te besparen waren de liggers inwendig gevuld met piepschuim blokken waardoor de betonvorm de gedaante kreeg van een “holle” kokerbalk. In die begintijd waren de zijwanden slechts 120 mm dik en de boven- en onderflens respectievelijk 160 en 140 mm!

Het SKK systeem werd dus in de jaren ’80 ingevoerd. Het voorzag in rechthoekige profielen met een breedte van 1180 mm. De hoogte varieerde van 700 tot 1400 mm. Een statisch bepaald brugdek werd verkregen door de liggers met een kleine voegafstand van minimaal 20 en maximaal 200 mm naast elkaar te plaatsen via gewapende rubberopleggingen op de ondersteuningsconstructie. De zijvlakken van de liggers waren aan de bovenzijde van een sponning voorzien van 30 mm diepte en 300 mm hoogte. De ruimte tussen de liggers werd dan over deze sponninghoogte met betonspecie gevuld en na verharding hiervan kon de dwarsvoorspanning worden aangebracht en gespannen. Het brugdek was hierna constructief gezien klaar en kon bijvoorbeeld door een mobiele kraan worden belast om de balken van de naastliggende overspanning te plaatsen. Om gewicht te besparen waren de liggers inwendig gevuld met piepschuim blokken waardoor de betonvorm de gedaante kreeg van een “holle” kokerbalk. In die begintijd waren de zijwanden slechts 120 mm dik en de boven- en onderflens respectievelijk 160 en 140 mm!

Deze kokerliggers boden aantrekkelijke voordelen: dankzij de vorm en hoge sterkteklasse van het beton, B65, waarbij het rijdek als het ware al was geïntegreerd in de balk, kon een overspanning worden gemaakt voor de zwaarste verkeersklasse 60 volgens de VOSB met een slankheid van 30. Dit getal geeft de verhouding aan van de overspanning gedeeld door de constructiehoogte. Ter vergelijking: bij een ZIP liggerdek bedraagt de slankheid 25.

Naar grotere overspanningen

Aan het eind van de jaren ’80 vormde de toevoeging van het VIP liggersysteem de afsluiting van de standaardisatieperiode 1970-1990. De geboorte van deze ligger was ingegeven door de wens nog weer grotere overspanningen te kunnen maken met relatief lichte profielen die ook nog met een grote tussenruimte werden geplaatst. Zodoende zou een brugdek per m2 een minimum aan betonvolume vragen en dat is per definitie een economische bouwmethodiek.

Het meest sprekende voorbeeld van een VIP liggerdek is natuurlijk de bouw van de Tweede Van Brienenoordbrug in de jaren 1987-1990. Bij dit markante project vormden VIP 2600 liggers de basis van de aanbruggen.

Deze balken, 2600 mm hoog en 52 m lang, werden op een onderlinge afstand van 3 meter geplaatst. Vervolgens werd een roosterconstructie gevormd dankzij vier in-situ dwarsdragers die werden voorzien van naspanning. Op dit rooster werden prefab platen gelegd waarop vervolgens een gewapende druklaag als rijdek werd gestort. Zo ontstond een dek met een constructiehoogte van 3000 mm. Het 27 m brede dek bevatte echter slechts 9 liggers die niet breder waren dan 1180 mm aan de onderflenszijde. Overigens is dit geen methode om slank te bouwen want de slankheid is slechts 16! Deze balken hadden een gewicht van 112 ton en werden per ponton van de Spanbeton fabriek in Koudekerk aan de Rijn naar de bouwplaats in Rotterdam vervoerd. Voor die tijd waren deze afmetingen en gewichten grensverleggend voor de prefabricage van bruggen en viaducten.

Zo komen we bij de laatste periode van 20 jaar: 1990 – heden. De beschikbare systemen waren in drie hoofdtypen te onderscheiden:

• een volstortligger voor kleine overspanningen, tot 15 m;

• het ZIP/VIP of railbalkensysteem met een gewapend betonnen druklaag, in het werk aan te brengen;

• het SKK kokerliggersysteem.

Deze periode wordt verder gekenmerkt door de volgende veranderingen in het bouwen in Nederland:

• de overheid treedt terug en laat ontwerpen over aan de markt, opkomst van design + construct;

• een toenemende invloed van architectuur op de vormgeving van bruggen en viaducten;

• de toename van capaciteit van transport- en montagemiddelen;

• de hinder voor het verkeer tijdens de bouw moet worden geminimaliseerd;

• er is een toenemend gebrek aan geschoolde bouwvakkers.

Recente ontwikkelingen

Het is buitengewoon interessant om te zien hoe deze veranderingen invloed hebben gehad op de ontwikkeling van prefab beton. Dit kan geïllustreerd worden aan de hand van de volgende voorbeelden.

Het is buitengewoon interessant om te zien hoe deze veranderingen invloed hebben gehad op de ontwikkeling van prefab beton. Dit kan geïllustreerd worden aan de hand van de volgende voorbeelden.

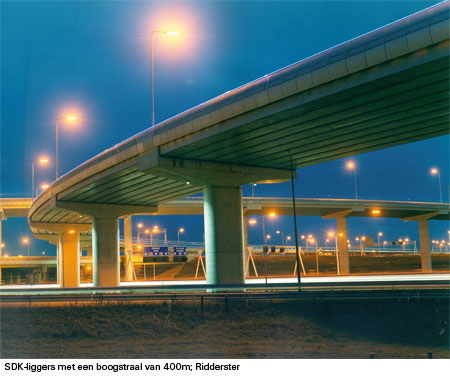

1. Ontwikkeling en toepassing van de horizontaal gebogen kokerliggers. Deze werden voor het eerst toegepast bij de aanleg van de Ringlijn voor de metro van Amsterdam. Bij dit project had de architect, namens het GVB van Amsterdam, de volgende visie: een zo markant boven het maaiveld gelegen boogviaduct voor twee enkelvoudige metrolijnen, moet in een duidelijk herkenbare ronde vorm worden aangelegd. Hij breidde deze visie overigens uit tot alle elementaire onderdelen van de beide parallelle viaducten. Ook de enkelvoudige kolomondersteuningen waren cilindervormig en de randelementen werden in RVS boogdelen uitgevoerd. Omdat de bestaande infrastructuur een in-situ bouwmethode niet toeliet, ontstond een duidelijke wens om horizontaal gebogen geprefabriceerde liggers in een boogstraal van 235 meter te ontwikkelen. Zo werden SKK kokerliggers van ruim 40 m lang met een horizontale kromming van 800 mm ontwikkeld en toegepast. Dankzij deze ontwikkeling volgde de succesvolle toepassing van horizontaal gebogen liggers voor het verkeersknooppunt Ridderster ten zuiden van Rotterdam en de Benelux metrolijn in Rotterdam. Inmiddels zijn horizontaal gebogen liggers met boogstralen van 100 meter en zelfs slechts 60 meter in viaducten verwerkt.

2. Opschaling van de standaardbreedten van prefab liggers. Door de wens om sneller te bouwen en dus minder verkeershinder te hebben en de mogelijkheden van de toegenomen transport- en montagecapaciteiten, kon een opschaling plaatsvinden van de afmetingen van de standaard prefab liggers. De breedte van de volstortligger ging van 660 mm naar 990 mm. De breedte van de SKK kokerligger van 1180 naar 1480 mm en inmiddels brengt Spanbeton ook een ZIP ligger in de breedte van 1480 mm op de markt.

3. Toename van de overspanningslengte van met name SKK kokerliggers. De kokerligger had in de loop van de jaren ’90 zijn bijdrage aan het snel en slank bouwen van viaducten bewezen. De volgende vraag was hoe kon worden ingespeeld op de wens naar steeds toenemende overspanningslengten, juist omdat daarmee het gewicht van deze liggers de bestaande grenzen zou overschrijden. Zie ter illustratie het tabelletje dat de ontwikkeling van de lengte en het transportgewicht weergeeft.

4. Ontwikkeling Spanbeton 3P en 4P systeem. Om aan de wens van steeds grotere overspanningen tegemoet te komen, zonder een pompeus viaduct te bouwen, zocht Spanbeton oplossingen waarbij kokerliggersystemen statisch onbepaald uitgevoerd konden worden. Dit zou immers de slankheid doen toenemen. Zo ontstond het Spanbeton 3P systeem waarbij op slimme wijze de voordelen van kokerliggers zijn gecombineerd met verschillende voorspanvormen.

Vooral de toegevoegde uitwendige langsvoorspanning levert hieraan een bijdrage. Het 4P systeem verzorgt bovendien een inwendige pijlerbalk waardoor een doorgaand prefab liggerdek wordt verkregen dat alleen nog op enkele kolommen draagt.

5. Het project Westrandweg - Kunstwerk 520 met het PIQ liggersysteem. In het volgende artikel wordt aan dit project aandacht besteed. Het toont een ontwikkeling waarbij de mogelijkheden van prefab liggers in combinatie met een uitgekiende logistiek optimaal worden benut. Tevens is het een illustratie van het moderne bouwen van vandaag en morgen, onder het motto: “Bouwen is assembleren”. Dat wil zeggen dat het bouwen aan infrastructuur in de toekomst alleen nog kan plaatsvinden door in zeer korte tijd, zonder verkeershinder viaducten en bruggen te realiseren, gebaseerd op de toepassing van grote componenten die in de fabriek worden vervaardigd. Alles draait daarbij om de organisatie van logistieke processen.

|

jaar |

project |

lengte SKK |

Gewicht |

|

1993 |

Boogviaduct Ringlijn |

40 |

108 |

|

1996 |

Waterlandse weg |

42 |

105 |

|

2002 |

A5 Raasdorp |

45 |

114 |

|

2005 |

A12 Nootdorp |

48 |

130 |

|

2006 |

RW37 Twentekanaal |

50 |

135 |

|

2008 |

A59 Zuid Willems Vaart |

52,80 |

138 |

|

2009 |

A2 Marinus van Tyrus viaduct |

54,40 |

134 |

|

2010 |

Westrandweg Ringvaart |

61,75 |

158 |

Tot slot

Al deze ontwikkelingen zijn het antwoord op een veranderende markt, ingezet door een terugtredende overheid. De samenwerking met partners in de keten is een absolute voorwaarde geworden. Voor Spanbeton heeft dit betrekking op de samenwerking met zijn opdrachtgevers en met zijn onderaannemers voor transport, montage en voorspanning op de bouwplaats.