Rolbrug over de Grevelingen-sluis bij Bruinisse

ing. A. Edwards

Inleiding

Bij Bruinisse kruist de N59 de Grevelingensluis die de verbinding vormt tussen de Grevelingen en de Oosterschelde. ‘s Zomers maken duizenden jachten gebruik van deze sluis en dat zorgde voor lange files op de N59 die in de zomertijd eveneens zeer druk is. Soms passeren er wel 20.000 voertuigen per dag over deze tweebaansweg. Naar aanleiding van het succesvol oplossen van het fileprobleem bij de Zandkreeksluis door het bouwen van een ‘bypass’ met een tweede brug, is in 2002 besloten ook bij de Grevelingensluis een tweede brug te bouwen aan de andere zijde van de sluis, zodat er voor het wegverkeer altijd één brug beschikbaar is ( Afb. 1).

Bij het project waren de Provincie Zeeland, Rijkswaterstaat Zeeland en Rijkswaterstaat Bouwdienst betrokken. De Provincie Zeeland trad op als opdrachtgever en financier voor het gehele project. RWS Bouwdienst ontwierp de brug en voerde de directie bij de bouw daarvan. RWS Zeeland was verantwoordelijk voor het ontwerp en de directievoering bij de aanleg van de benodigde wegen.

Brugkeuze

Brugkeuze

In een vooronderzoek is in overleg met de architect ir. J.R. Slemmer van WTS-architecten uit Vlissingen besloten te kiezen voor een brug met een laag profiel om het weidse uitzicht over het water van af de Grevelingendam zo weinig mogelijk te verstoren. De keuze viel na enig wikken en wegen op een rolbrug. Rolbruggen zijn in Nederland weliswaar eerder toegepast, maar de constructie van het bewegingswerk is voor Nederland nieuw. Enkele jaren geleden bezocht een delegatie van Rijkswaterstaat Le Havre waar een hydraulisch aangedreven rolbrug met een overspanning van ruim 65 meter al vele jaren goed functioneert. De rolbrug bij Bruinisse is naar dit voorbeeld ontworpen. De brug heeft een mechanische aandrijving met gebruik van de modernste elektronica gekregen voor het rollen en een hydraulische aandrijving voor het heffen.

In januari 2003 is de Bouwdienst gestart met het ontwerp van de brug en de onderbouw. Op 4 november 2003 hield de Provincie Zeeland te Middelburg de openbare aanbesteding. Ten gevolge van het nog ontbreken van een vergunning kon pas op 2 maart 2004 opdracht gegeven worden aan de Combinatie Hakkers BV uit Werkendam en DW Traas uit Vlissingen. De aannemingssom bedroeg € 5.213.000,- . Het werk omvatte in hoofdzaak de brug met onderbouw, de aandrijving en de elektrotechnische- en besturingsinstallatie inclusief het ontwerp daarvan, alsmede de hydraulische installatie en de uitbreiding van de dam aan de noordzijde van de sluis. In verband met het faillissement van DW Traas heeft Hakkers BV het project alleen voortgezet en is het staal- en werktuigbouwdeel verzorgd door De Boer Dintelmond bv en Mercon Steelstructures BV.

Op 10 juni 2005 is de brug opgeleverd en op 25 juni is de brug officieel geopend door de minister van Verkeer en Waterstaat.

Het principe van de rolbrug

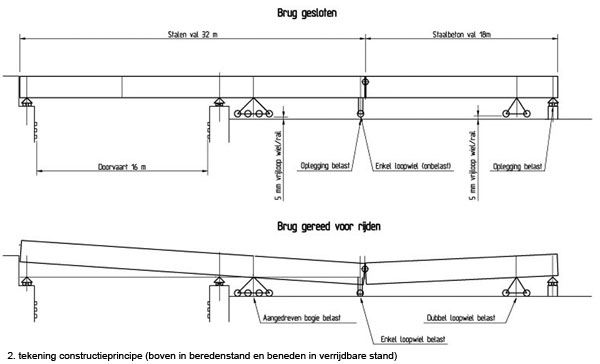

De brug meet 50 x21,5 meter. Over de brug loopt een hoofdrijbaan en een parallelweg. Omdat er op het land naast de sluis onvoldoende ruimte was, moest de bocht met een straal van 35 meter op de brug komen. Deze bocht op de brug maakte het echter ook mogelijk hier zonder problemen met de weg een rolbrug toe te passen. De brug bestaat uit twee delen. Het voorste deel van 32 meter is een stalen brug en het achterste deel van 18 meter is een staalbeton brug. Beide delen zijn scharnierend aan elkaar verbonden (Afb. 2). Het staalbeton deel functioneert tevens als contragewicht voor het voorste deel tijdens het verrijden van de brug. Als de brug door het verkeer bereden wordt, ligt deze op acht vaste opleggingen. De vorm van de opleggingen is zo gekozen dat de brug aan de zijkant langs het landhoofd in dwarsrichting gefixeerd is en in de andere richting vrij kan uitzetten. De opleggingen langs de doorvaart fixeren de brug in lengterichting. Bedacht moet worden dat het verkeer scheef de brug op rijdt en de remkrachten onder 45 graden met de brugas kunnen aangrijpen. Alle wielen van de brug (2x7) zijn vrij van de rails als deze door het verkeer bereden wordt. Ten behoeve van het bewegen wordt de brug ter plaatse van het scharnierpunt tussen de beide brugdelen door middel van twee hydraulische cilinders circa 5 mm opgedrukt (Afb. 6). Daarna wordt aan beide zijden van de brug ter plaatse van de deling een verkeersoplegging weggeschoven (Afb. 7). Nadat dit is gebeurd, wordt de cilinder ingetrokken en daarbij zakt de brug ter plaatse van de deling circa 205mm omlaag totdat de enkele wielen op de rails staan (Afb. 2 en Afb. 8). Tijdens dit proces van aflaten komt de brug automatisch vrij van de overige zes verkeersopleggingen en komen alle veertien wielen op de rails. Daarna wordt de brug 18 meter over de rails naar achteren gereden. De grote boogies hebben elk vier aangedreven wielen (Afb. 5). Op elk van de acht wielassen is een tandwielkast gestoken die voorzien is van een 4 kW motor met schijfrem. De openingstijd inclusief vijzelen bedraagt op dit moment 140 seconden maar moet nog worden ingekort tot 120 door optimalisatie van het besturingsproces. De gehele brug, bij elkaar zo’n 700 ton, wordt geopend met een vermogen van minder dan 32 kW !

De openingstijd inclusief vijzelen bedraagt op dit moment 140 seconden maar moet nog worden ingekort tot 120 door optimalisatie van het besturingsproces. De gehele brug, bij elkaar zo’n 700 ton, wordt geopend met een vermogen van minder dan 32 kW !

De brugconstructie

De stalen brug bestaat uit twee hoofdliggers hart op hart 14.6 meter, elf dwarsdragers hart op hart 3.6 m/2.5 m en heeft een orthotrope rijvloer met een rijplaatdikte van 18 mm en 325x6 mm trogprofielen. Onder het stalen val zijn ruimtes aangebracht voor extra ballast en de hydraulische installatie. Het stalen val weegt circa 298 ton exclusief de wielstellen. Het staalbetonval is opgebouwd uit twee hoofdliggers, zes dwarsdragers hart op hart 3.4 m en een betonnen rijdek met een dikte van 300 mm; het weegt circa 374 ton exclusief de wielstellen.

De overgang tussen beide bruggen wordt gevormd door een 40 mm dikke getande rijplaat. De rijdekken van beide brugdelen zijn voorzien van een epoxy-slurry slijtlaag van 8 mm. Het stalen val is vervaardigd door Mercon Steelstructures BV, het staalwerk voor het staalbeton val is vervaardigd door De Boer Dintelmond. Het betonnen dek is ter plaatse door Hakkers BV gestort. De gehele brug en een groot deel van de deksloof van de brugkuip is voorzien van een roestvast stalen hoogglanzend gepolijste leuning.

De wielstellen en de rails

Van de twee- en de vierwielige wielstellen zijn alle wielen met evenaars opgehangen. De wielassen zijn gelagerd in dubbelrijige tonlagers. De assen van de evenaars zijn gelagerd in ORKOT®. Alle pennen, assen en bussen in de wiel- en scharnierconstructie zijn voorzien van een geslepen HVOF-laag. Alle wielstellen zijn vervaardigd door Demako NV uit België. De wielen en de rails vormen het meest kwetsbare deel van de brug gezien de problemen om rails en wielen te repareren of te vervangen. Daarom is in het ontwerp gekozen voor een conservatieve benadering. Er is gekozen voor de beste materialen en een grote wieldiameter, waardoor de contactspanningen relatief laag zijn.

De cilindrische wielen, diameter 960 mm, zijn vervaardigd uit smeedstaal 30CrNiMo8 met treksterkte 1035 MPa en hardheid HB 329 kfg/mm2. De rail is een RMS125 van Gantry S.A. met treksterkte 1135 MPa en hardheid HB 350 kgf/mm2. De wielbelasting bedraagt circa 630 kN. De optredende contactspanning bedraagt hierbij 670MPa.

De rails met grondplaat van 400x40 mm liggen op zware betonnen liggers van 1.8 m breed en 2.5 m hoog. Het beton van de liggers en de landhoofden bevat 200-240 kg wapeningsstaal per m3. De betonnen liggers zijn gefundeerd met buispalen ø700x25 mm en met een lengte circa 19 m.

De brug beweegt in een brugkuip met een open onderzijde. Het gemiddelde grondwaterniveau is circa NAP. De rails liggen op NAP+2.08m. De normale buitenwaterstand bedraagt maximaal NAP+1,84 m en in extreme omstandigheden maximaal NAP+3.84 m met een kans van optreden van eenmaal per 4000 jaar. In de brugkuip die is afgewerkt met 0.25 m steenslag is een pompput aangebracht met een pompcapaciteit van 40 m3 per uur. Deze kan nog worden verdubbeld.

De uitlijning tijdens de montage

Tijdens de montage van de brug was de uitlijning een belangrijk en ingewikkeld punt.

De rails moeten onderling evenwijdig lopen en tevens evenwijdig aan het landhoofd liggen. Alle wielstellen moeten in lijn staan met de rails en in dwarsrichting op de juiste afstand van elkaar.

Daarnaast is ook de hoogte-afstelling van belang. Als de brug op de verkeersopleggingen ligt, moeten alle wielen enkele millimeters vrij zijn van de rails. Ook moeten alle verkeersopleggingen in lengte, breedte en hoogte worden afgesteld. Als de brug op de wielen staat moeten alle verkeersopleggingen vrij zijn en als de brug op de verkeersopleggingen ligt moet de vooroplegdruk 220 kN per oplegging bedragen.

Als de brug verreden wordt, bedraagt de wieldruk van de enkele wielen ter plaatse van de deling van de brug 220 kN per wiel. Dit is de onbalans om te voorkomen dat de brug tijdens het verrijden ten gevolge van wind voorover dompt. Al met al heeft het juist afstellen meer meetwerk en tijd gekost dan verwacht. Daarnaast moesten de ogen aan beide brugdelen met de lagers en de vertanding van de rijvloeren ook precies aansluiten.

De hydraulische installatie

Onder de brug hangen twee cilinders die de brug opzetten en aflaten. De cilinders zijn ontworpen voor een normale belasting van 1500 kN en een maximale belasting van 1900 kN. De afmetingen zijn: boring ø320 mm, stang ø200 mm en slag 360 mm. De maximale druk is 300 bar. Het hydraulische aggregaat heeft twee druk-geregelde plunjerpompen met elk een 22 kW motor met een constant toerental van 1450/min. De loze slag met weinig kracht wordt relatief snel doorlopen. Zodra de kracht op de cilinders toeneemt en dus de druk in cilinders oploopt, vermindert de pomp automatisch de opbrengst waardoor de snelheid van de beweging omlaag gaat. Dit is gedaan om het vermogen te beperken. Om het aansluitvermogen van de gehele installatie bij het energiebedrijf te beperken, is gesteld dat het vermogen van de hydraulische installatie maximaal gelijk mag zijn aan het vermogen dat nodig is om de brug te bewegen. De cilinders zijn voorzien van eindschakelaars en schakelliniaals.

De gehele hydraulische installatie is ondergebracht in een speciale ruimte onder aan de stalen brug. In het bestek waren voor de hydraulische installatie technische en functionele eisen opgenomen. De gehele hydraulische installatie is ontworpen en gebouwd door A.P. van de Berg uit Heerenveen.

De aandrijving, de elektrotechnische en de besturingsinstallatie

Na het sluiten van de afsluitbomen wordt de brugbeweging gestart door één druk op de knop door de bedienaar. Alle overige functies worden, zoals gebruikelijk, door de PLC geregeld. Via speciale soepele kabels die ondergebracht zijn in een kabelrups, wordt de voeding en de besturing naar de brug gebracht. De gehele besturing is zo geregeld dat, vóórdat een nieuwe fase van de brugbeweging aanvangt, wordt gecontroleerd of de vorige fase daadwerkelijk is afgerond. Zo is het opvijzelen van de brug bijvoorbeeld onmogelijk als de slagbomen niet gesloten zijn. De motoren zijn frequentiegeregeld. Alle acht motoren worden door één frequentieregelaar geregeld. Een tweede frequentieregelaar is als reserve aanwezig. Op de aangedreven boogie zijn de diverse standschakelaars aangebracht. Deze geven de commando’s start retarderen, controle retarderen, start kruipen en stop. Daarboven is een noodeindschakelaar aangebracht om, bij falen van alle beveiligingen, de brug toch nog tot stilstand te brengen. Op de betonnen fundatie van de rail zijn stoelen aangebracht met de diverse schakellinialen voor het activeren van de diverse schakelaars op de boogie. Tevens zijn onder de brug aan de voor- en achterzijde aanslagen en Krupp celstofbuffers aangebracht waarmee, ingeval van falen van de regeling, een groot deel van de bewegingsenergie kan worden vernietigd.

Indien er een motor uitvalt aan één zijde, wordt een tweede motor aan de andere zijde van de brug uitgeschakeld en kan de brug op tweemaal drie motoren worden bewogen op gereduceerde snelheid.

De omschakeling van hoofdbedrijf naar noodbedrijf (zes motoren) moet gedaan worden door een storingsmonteur. De omschakeling is beveiligd d.m.v. het toepassen van een sleutelschakelaar.

De elektrotechnische deelinstallaties voor het besturen en aandrijven van de diverse bruginstallaties zijn ondergebracht in het elektragebouwtje dat naast de brugkuip is gebouwd. In dit gebouwtje is ook de noodbediening aangesloten. Deze bestaat uit een knoppendoos aan een circa 20 m lange kabel waardoor het voor de bedienaar, staande bovenop het landhoofd, mogelijk is de brug te laten bewegen.

De hoofdbediening vindt plaats vanuit het bestaande bedieningsgebouw. Dit gebeurt door middel van drukknoppen. Het is ook mogelijk om de brug te bedienen via het beeldscherm. Daartoe is de besturingsinstallatie voorzien van een SCADA systeem. Hiermee is het ook mogelijk de brug te bedienen vanaf de Krammersluizen. Met behulp van het SCADA systeem worden tevens de status van de brugbeweging en de storingen zichtbaar gemaakt. Via een CCTV installatie kan het verkeer naar en op de brug worden bekeken en kan ook het scheepvaartverkeer in de voorhaven in de gaten worden gehouden.

In het bestek waren voor de elektrotechnische- en besturingsinstallatie technische en functionele eisen opgenomen. De gehele elektrotechnische- en besturingsinstallatie is ontworpen en gebouwd door Istimewa Elektro uit Vlissingen-Oost.

Gebruik

Sinds de brug in gebruik is genomen, behoren de in de regio beruchte files tot het verleden. Wel hebben zich na ingebruikneming nog enkele kleine storingen voorgedaan - de brug is nog in de onderhoudsperiode - maar over het geheel genomen is iedereen zeer tevreden met deze brug.

Aluminiumdek op Haringvlietbrug

J.J. Taal

Bij Rijkswaterstaat was het jarenlang gebruikelijk op beweegbare bruggen Azobé houten dekken toe te passen, omdat deze houtsoort voor dit doel uitstekende mechanische en fysische eigenschappen heeft. Nadeel is dat dit hout geen FSC keurmerk heeft (Forest Stewardship Council) en dus uit oogpunt van verantwoord bosbeheer ongewenst is. Men heeft dus naar een alternatief gezocht en het resultaat daarvan was een constructie van aluminium.

De Haringvlietbrug is onderdeel van de A29, die behoort tot de zwaarst belaste wegen van Nederland. Het beweegbare gedeelte was voorzien van een houten brugdek van Azobé, dat in 1984 werd vervangen door een nieuw houten dek. In het najaar van 2004 was het houten dek weer aan vervanging toe (zie het bericht in ‘BRUGGEN’ van december 2004, jaargang 12 nr. 4). Het is interessant deze nieuwe constructie eens nader onder de loep te nemen.

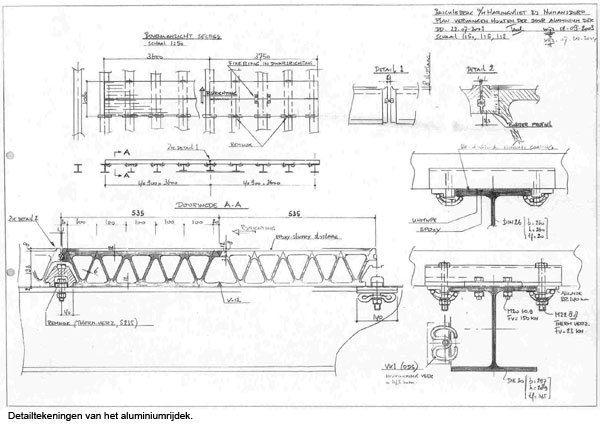

Het nieuwe brugdek bestaat uit aluminium panelen, die zijn opgebouwd uit twee aan elkaar gelaste geëxtrudeerde aluminium profielen, die weliswaar dezelfde dikte hebben als het bestaande houten dek, namelijk 135 mm, maar de toepassing van aluminium in combinatie met het stalen frame heeft het projectteam wel de nodige hoofdbrekens bezorgd. Er moest rekening worden gehouden met potentiaalverschillen tussen de stalen liggers en het aluminium rijdek, die een elektrolytische corrosie kunnen veroorzaken, en met het verschil in uitzettingscoëfficiënt van staal en aluminium. De uitzettingscoëfficiënt van aluminium is tweemaal zo hoog als die van staal. Om het eerste probleem op te lossen moesten de bovenzijden van de langsliggers gealuminiseerd worden en de stalen onderdelen thermisch verzinkt. Om het verschil in uitzetting te compenseren moesten tussen het aluminium dek en de langsliggers 2 mm dikke platen van UHMWPE (Ultra High Moleculair Weight Poly Ethyleen) worden aangebracht, die dienst doen als glijplaten, waardoor de krachten ten gevolge van het verschil in uitzetting worden gereduceerd.

Het gewicht van het nieuwe rijdek was lager dan dat van het houten dek. Daarom zijn een aantal panelen met zand gevuld en daarna dichtgelast, zodat het nieuwe wegdek even zwaar is als het vorige dek. Daardoor behoefde het bewegingsmechanisme niet te worden aangepast.

Het bouwprincipe is als gevolg van bovenstaande overwegingen als volgt. Eerst wordt het houten dek verwijderd, waarna de bovenzijde van de langsliggers wordt gealuminiseerd. Op de bestaande stalen langsliggers worden de nodige stalen thermisch verzinkte remnokken aangebracht en met voorspanbouten bevestigd. Dan wordt aan de bovenzijde van de langsliggers epoxy aangebracht, waarop een dunne laag hakorit (merknaam kunststofplaten) wordt gelegd. Over de remnokken en verder ter plaatse van alle langsliggers en alle naden tussen de panelen worden klemnokken los neergelegd, waarna de panelen onder de klemnokken worden geschoven. Aan de onderzijde worden dan de daar aangebrachte veren aangespannen met bouten die van tevoren in de klemnokken zijn opgehangen. In een later stadium werden de klemnokken aangepast, omdat men dan de bouten van onder af kon aanbrengen. In zo’n aangepaste klemnok van geëxtrudeerd aluminium is een sparing aangebracht, waarin een thermisch verzinkte stalen strip, voorzien van tapgaten, wordt geschoven. De tapbouten ter plaatse van de veren konden zo van onder af in de tapgaten worden gedraaid. Aan weerszijden van de flens van de middelste langsligger worden bij elk paneel aan de onderzijde aluminium platen gelijmd en voor de zekerheid met een ‘angstbout’ vastgezet. Doordat de panelen met veerklemmen zijn vastgezet kunnen zij niet klapperen en er ontstaat dus geen extra lawaai. Door voldoende grote naden te houden tussen de panelen kunnen deze bij temperatuursverschillen vrij vanuit het midden uitzetten. De vraag wat de voor- en nadelen zijn van de aluminium constructie kan als volgt worden beantwoord. Aluminium winnen uit bauxiet is een duur en vervuilend proces dat veel energie kost. Bij de productie heeft aluminium dus een hoge milieubelasting, maar eenmaal gemaakt is het goed recyclebaar met slechts 5% van de winningsenergie. Dat is belangrijk voor de toekomst. Ook de zogenoemde life-cycle kosten zijn lager Aluminium heeft tevens een groter onderhoudsinterval dan hout. De levensduur van dit aluminium wegdek is berekend op minimaal 50 jaar. De constructie is waterdicht en daardoor heeft zowel het rijdek als de onderliggende staalconstructie een langere levensduur.

De vraag wat de voor- en nadelen zijn van de aluminium constructie kan als volgt worden beantwoord. Aluminium winnen uit bauxiet is een duur en vervuilend proces dat veel energie kost. Bij de productie heeft aluminium dus een hoge milieubelasting, maar eenmaal gemaakt is het goed recyclebaar met slechts 5% van de winningsenergie. Dat is belangrijk voor de toekomst. Ook de zogenoemde life-cycle kosten zijn lager Aluminium heeft tevens een groter onderhoudsinterval dan hout. De levensduur van dit aluminium wegdek is berekend op minimaal 50 jaar. De constructie is waterdicht en daardoor heeft zowel het rijdek als de onderliggende staalconstructie een langere levensduur.

Doordat een derde van de projectkosten bestaan uit milieumaatregelen en verkeersvoorzieningen wordt een grote besparing bereikt ten opzichte van een houten dek dat in 50 jaar tenminste driemaal moet worden vervangen. De Bouwdienst Rijkswaterstaat is van mening dat met deze constructie een verantwoorde keuze is gemaakt, die zeker in de toekomst meer zal worden toegepast.

Download hier het artikel in pdf-formaat

Vezelversterkte kunststofbruggen

dr. A. Romeijn

Inleiding

Bruggen hebben heel wat te verduren. Wat te denken van extreme temperaturen, hoge concentraties aan zout en chloride, regen, sneeuw, aardschokken, wisselende belastingen veroorzaakt door het verkeer, geconcentreerde  lastinleiding door “kleine” wielprent, vandalisme, enzovoort. Naast dat een brug sterk en stijf genoeg moet zijn en prettig oogt, speelt de duurzaamheid een evenzo belangrijke rol. Dit laatste vraagt bij zowel stalen bruggen als bij betonnen bruggen het nodige aan extra investeringskosten en bijkomende onderhoudskosten. Wat vaak onvoldoende wordt beseft is dat een brug toch al snel 100 jaar mee moet (vier generaties). Binnen zo’n tijdsbestek verandert er veel, brugtechnisch gezien zelfs erg veel. Zo is thans een trend gaande waarbij onderhoud steeds minder als vanzelfsprekend wordt geaccepteerd en een nieuw te plaatsen (vervangende) brug er liefst binnen één dag kant en klaar ligt. Het wordt dus steeds belangrijker dat een brug snel is te bouwen en daarmee een laag eigengewicht kent. Kortom, argumenten genoeg om andere materialen in te zetten zoals aluminium en VezelVersterkte Kunststof: VVK.

lastinleiding door “kleine” wielprent, vandalisme, enzovoort. Naast dat een brug sterk en stijf genoeg moet zijn en prettig oogt, speelt de duurzaamheid een evenzo belangrijke rol. Dit laatste vraagt bij zowel stalen bruggen als bij betonnen bruggen het nodige aan extra investeringskosten en bijkomende onderhoudskosten. Wat vaak onvoldoende wordt beseft is dat een brug toch al snel 100 jaar mee moet (vier generaties). Binnen zo’n tijdsbestek verandert er veel, brugtechnisch gezien zelfs erg veel. Zo is thans een trend gaande waarbij onderhoud steeds minder als vanzelfsprekend wordt geaccepteerd en een nieuw te plaatsen (vervangende) brug er liefst binnen één dag kant en klaar ligt. Het wordt dus steeds belangrijker dat een brug snel is te bouwen en daarmee een laag eigengewicht kent. Kortom, argumenten genoeg om andere materialen in te zetten zoals aluminium en VezelVersterkte Kunststof: VVK.

VVK heeft als goede eigenschappen dat het een (veel) grotere treksterkte heeft dan constructiestaal, het is niet corrosie gevoelig en het heeft een laag eigengewicht. Door de goede verwerkbaarheid als gevolg van het lage eigengewicht is VVK ook een goed alternatief voor stalen voorspankabels en gewone stalen wapening zoals opgenomen in beton (afb. 1).

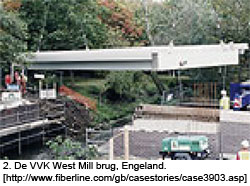

In Nederland wordt VVK mondjesmaat in de civiele techniek toegepast. Maar dat beeld zal zeker gaan veranderen. In het buitenland zien we in snel tempo toenemende toepassing van VVK, ook in de bruggenbouw. In Japan, Canada en Duitsland wordt VVK vooral gebruikt als versterking van betonnen bruggen. In Amerika, Engeland en Aziatische landen worden vooral de rijdekken gemaakt van VVK. In Amerika gaat het hier vooral om vervanging van betonnen rijvloeren die door corrosie in slechte staat verkeren. Standaard VVK rijvloeren worden door meerdere concurrerende bedrijven vervaardigd waardoor massaproductie mogelijk is en de stichtingskosten beperkt blijven. De West Mill brug in Shrivenham, Oxfordshire in Engeland is de eerste VVK brug binnen Europa. Zowel de rijvloer als de hoofdliggers zijn van VVK (afb. 2). De verkeersbrug heeft een overspanning van 10 m en een breedte van 6,8 m. Het totale bruggewicht is 37 ton. De brug is ontworpen voor een vrachtwagen belasting van 460 kN met een maximum aslast van 135 kN.

In Nederland wordt VVK mondjesmaat in de civiele techniek toegepast. Maar dat beeld zal zeker gaan veranderen. In het buitenland zien we in snel tempo toenemende toepassing van VVK, ook in de bruggenbouw. In Japan, Canada en Duitsland wordt VVK vooral gebruikt als versterking van betonnen bruggen. In Amerika, Engeland en Aziatische landen worden vooral de rijdekken gemaakt van VVK. In Amerika gaat het hier vooral om vervanging van betonnen rijvloeren die door corrosie in slechte staat verkeren. Standaard VVK rijvloeren worden door meerdere concurrerende bedrijven vervaardigd waardoor massaproductie mogelijk is en de stichtingskosten beperkt blijven. De West Mill brug in Shrivenham, Oxfordshire in Engeland is de eerste VVK brug binnen Europa. Zowel de rijvloer als de hoofdliggers zijn van VVK (afb. 2). De verkeersbrug heeft een overspanning van 10 m en een breedte van 6,8 m. Het totale bruggewicht is 37 ton. De brug is ontworpen voor een vrachtwagen belasting van 460 kN met een maximum aslast van 135 kN.

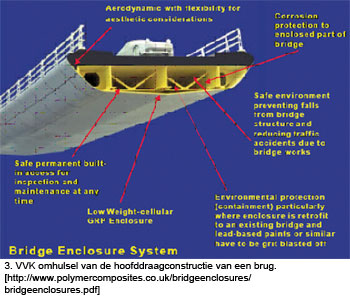

Naast de toepassing van VVK als hoofddraagconstructie wordt VVK ook steeds vaker ingezet als bescherming van de stalen onderdelen. Het VVK wordt als het ware het omhulsel van de brugconstructie (afb. 3). In feite heeft het omhulsel een veelzijdig doel: corrosie bescherming, aërodynamische vormgeving, esthetische afwerking, enz. Dit artikel geeft algemene informatie over VVK-materialen en enkele voorbeelden van rijvloeren van bruggen uitgevoerd in vezelversterkte kunststof. Het voornemen bestaat in de nabije toekomst een themanummer over VVK-toepassing in de bruggenbouw uit te geven.

Wat zijn vezelversterkte kunststoffen

Vezelversterkte kunststoffen behoren tot de composiet materialen. Deze materialen bestaan uit twee of meer componenten, te weten vezels met hars. De meest gebruikte harsen zijn polyesters en vinylesters. Beide behoren tot de categorie thermoharders en zijn synthetische vezels verkregen uit een chemisch proces. Het hars zorgt voor een verbinding, composiet materiaal, wat als constructiemateriaal bruikbaar is. Met het hars wordt een goede krachtafdracht verkregen tussen de vezels onderling, ontstaat een vormvaste doorsnede en worden de vezels beschermd tegen omgevingsinvloeden. Mechanisch gezien is het hars ten opzichte van de vezel zeer zwak. Het zijn dan ook de vezels die zorgen voor de sterkte en de stijfheid van de constructie. Met andere woorden de vezels zijn te vergelijken met de wapening opgenomen in beton. De vezeloriëntatie, de richting waarin de vezels liggen, bepaalt in grote mate de sterkte en stijfheid. Dat wil zeggen dat de eigenschappen van composiet materiaal van plaats tot plaats verschillen en verschillend zijn in alle drie richtingen en daarmee het materiaalgedrag in de categorie anisotroop valt. Door het materiaal op te bouwen uit vezellagen met verschillende vezelrichtingen worden de gewenste mechanische eigenschappen aangemaakt. Het hars bepaalt de duurzaamheidsfactor en zorgt voor mechanische weerstand tegen (vermoeiings)schades.

Vezelversterkte kunststoffen behoren tot de composiet materialen. Deze materialen bestaan uit twee of meer componenten, te weten vezels met hars. De meest gebruikte harsen zijn polyesters en vinylesters. Beide behoren tot de categorie thermoharders en zijn synthetische vezels verkregen uit een chemisch proces. Het hars zorgt voor een verbinding, composiet materiaal, wat als constructiemateriaal bruikbaar is. Met het hars wordt een goede krachtafdracht verkregen tussen de vezels onderling, ontstaat een vormvaste doorsnede en worden de vezels beschermd tegen omgevingsinvloeden. Mechanisch gezien is het hars ten opzichte van de vezel zeer zwak. Het zijn dan ook de vezels die zorgen voor de sterkte en de stijfheid van de constructie. Met andere woorden de vezels zijn te vergelijken met de wapening opgenomen in beton. De vezeloriëntatie, de richting waarin de vezels liggen, bepaalt in grote mate de sterkte en stijfheid. Dat wil zeggen dat de eigenschappen van composiet materiaal van plaats tot plaats verschillen en verschillend zijn in alle drie richtingen en daarmee het materiaalgedrag in de categorie anisotroop valt. Door het materiaal op te bouwen uit vezellagen met verschillende vezelrichtingen worden de gewenste mechanische eigenschappen aangemaakt. Het hars bepaalt de duurzaamheidsfactor en zorgt voor mechanische weerstand tegen (vermoeiings)schades.

Veelgebruikte vezels als constructiemateriaal zijn polyaramidevezels (aramide), koolstofvezels (polyacrylvezels) en glasvezels. Glasvezels (afb. 4) is het goedkoopste type vezel.

De mechanische eigenschappen van glasvezel zijn minder vergeleken met de prestaties van de andere twee vezelsoorten. Koolstofvezels leveren de beste mechanische eigenschapen, maar zijn ook het duurst. Een overzicht van verband tussen spanning-rek tot aan breuk voor enkele vezeltypen is gegeven in afb. 5.

Wat hieruit blijkt is dat alle vezels sterker zijn dan staal en de vezels vertonen een nagenoeg lineair verband tussen de spanning en rek tot aan breuk wat een zeer belangrijk gegeven is bij het ontwerp. Immers een constructie moet bij overmatig belast zijn ons vanuit het gedrag (vervorming) tijdig waarschuwen. Dit mechanisme van waarschuwing is een zeer gunstige eigenschap van staal, zie de horizontale tak van staal opgenomen in afb. 5. Maar ondanks deze gunstige eigenschap van staal zijn tal van voorbeelden te bedenken waar bij onjuiste detaillering (bijv. onjuist ontworpen gelaste verbinding) ook onder toepassing van staal het waarschuwend mechanisme ontbreekt: dus kennis van zaken is en blijft belangrijk.

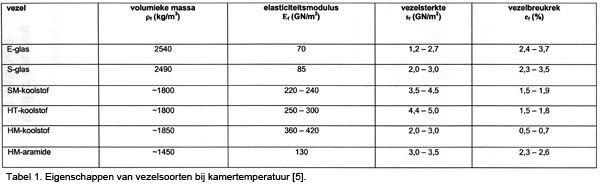

Een totaal overzicht van de belangrijkste eigenschappen van vezelsoorten is gegeven in tabel 1.

Wat zijn de belangrijkste fabricagetechnieken

Voor het verwerken van vezelversterkte kunststoffen tot een halffabrikaat of eindproduct zijn een groot aantal technieken beschikbaar. Binnen de civiele techniek zijn de twee belangrijkste technieken: handlamineren en pultrusie.

Handlamineren

Gewerkt wordt met een open houten of kunststof mal waarop als eerste een oplossingsmiddel en een gelcoat wordt aangebracht. De gelcoat is een harslaag, die de kleur aan het product geeft en tevens zorgt voor een mooi en glad oppervlak en bescherming biedt tegen aantasting door UV-straling en oppervlaktebeschadiging. Het vezelmateriaal wordt laag voor laag handmatig in de gewenste richting in de mal gelegd. Met een kwast of roller wordt elke laag bevochtigd met een hars. Door toevoeging van versnellers of vertragers is de bewerkingstijd te sturen. Een voordeel van handmatig lamineren zijn de lage kosten van investering en daarnaast zijn met deze productietechniek grote producten mogelijk. Een nadeel van handlamineren is dat het een arbeidsintensief proces is waarbij door de open mal bij gebruik van polyesterharsen de styreenemissie erg hoog is. Hierdoor zijn een afzuiginstallatie en beschermingsmiddelen voor het personeel noodzakelijk. Daarbij komt dat door de open mal het product slechts aan één zijde een gladde oppervlakte krijgt.

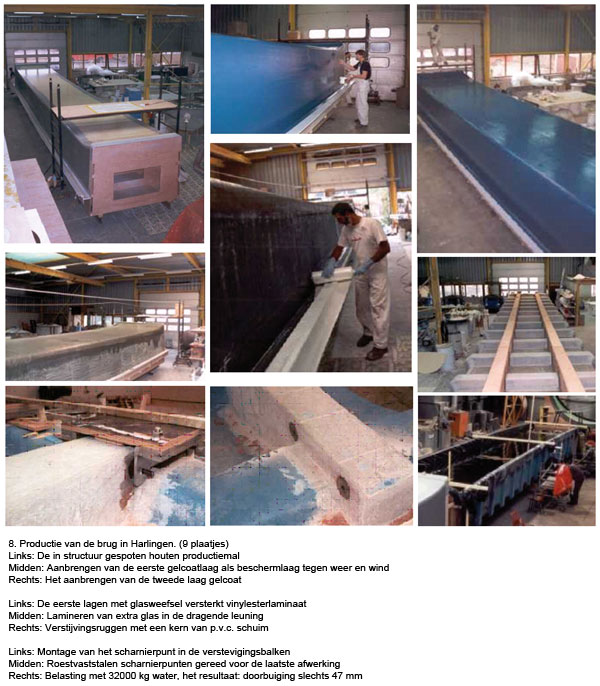

Aan de hand van een concreet voorbeeld, voetgangersbrug Harlingen, wordt handlamineren nader toegelicht.

Voetgangersbrug Harlingen [1] (afb. 6,7,8)

Onder regie van een projectteam bestaande uit Bouwdienst Rijkswaterstaat – Zoetermeer, Bergum Staalbouw – Bergum, ComposietenTeam – Rotterdam en Poly Products – Werkendam is een brug tot stand gekomen die volledig van kunststof is gemaakt en één geheel vormt zonder boutverbindingen. Het wegdek vormt samen met de leuningen een ligger met een overspanning van 16 m en een breedte van 2 m. De brug is ontworpen door CompSupport te Dinteloord. PolyProducts heeft het werk in opdracht gekregen van Bergum Staalbouw.

Onder regie van een projectteam bestaande uit Bouwdienst Rijkswaterstaat – Zoetermeer, Bergum Staalbouw – Bergum, ComposietenTeam – Rotterdam en Poly Products – Werkendam is een brug tot stand gekomen die volledig van kunststof is gemaakt en één geheel vormt zonder boutverbindingen. Het wegdek vormt samen met de leuningen een ligger met een overspanning van 16 m en een breedte van 2 m. De brug is ontworpen door CompSupport te Dinteloord. PolyProducts heeft het werk in opdracht gekregen van Bergum Staalbouw.

De brug is vervaardigd met behulp van een houten mal. De laminaat opbouw is volledig afgestemd op het momentenverloop en het dwarskrachtenverloop zodat de vezels optimaal worden benut. Het totale gewicht van de brug bedraagt slechts 3 ton en heeft een doorbuiging van 47 mm bij een belasting van 320 kN. Door het lage eigengewicht is de brug in 60 minuten geplaatst.

De site http://www.polyproducts.nl/project/loopbrug/loopbrug2.htm geeft een overzicht van de wijze van productie, zie tevens onderstaande afbeeldingen. Informatie gegeven op de site http://www.polyproducts.nl is voor veel lezers wellicht verrassend in die zin dat vezelversterkte kunststoffen ook binnen de civiele markt reeds hun sporen verdienen op een zeer breed vlak. De tijd zal leren in hoeverre deze trend doorzet, en gelet op ontwikkelingen wereldwijd is een antwoord hierop eigenlijk al te geven: vezelversterkte kunststoffen zullen de klassieke materialen staal, beton en hout niet verdrukken maar wel onder druk zetten en zullen ook in de civiele sector een solide positie veroveren. Met een apart themanummer over vezelversterkte kunststofbruggen wordt u breder geïnformeerd over de toepassingsmogelijkheden.

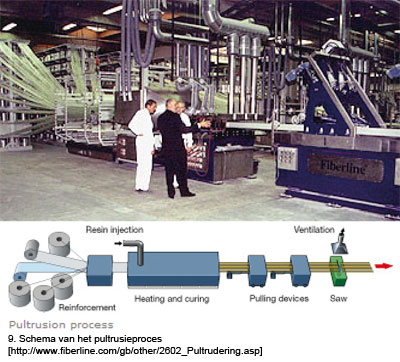

Pultrusie

Pultrusie is een doorgaand volledig geautomatiseerd productieproces van composiet profielen waarvan de doorsnede en materiaaleigenschappen gelijk blijven (afb. 9).

Bij pultrusie worden de vezels als snaren en/of als matten door een mal (matrijs) getrokken waarbij tegelijkertijd de vezels in de juiste positie zijn geplaatst en vervolgens worden deze vezels geïmpregneerd (geïnjecteerd) met het hars. Het injecteren moet in verband met giftige dampen binnen een gesloten systeem plaatsvinden. Vervolgens wordt de verkregen doorsnede onder verhoogde temperatuur verder doorgetrokken (uithardingsproces) en krijgt het daarmee zijn gewenste doorsnedevorm. De laatste stap in dit productieproces is het in lengterichting op maat zagen. Met deze werkwijze wordt op relatief eenvoudige wijze een scala aan profielsoorten geproduceerd. Hierbij valt te denken aan rechthoekige kokers, ronde buizen, U-vormige profielen, T-profielen, I-profielen, hoekprofielen, massieve profielen, planken, enz.

Vanwege de productiemethode liggen de meeste vezels in de langsrichting van het profiel. De profielen zijn daardoor erg geschikt voor het opnemen van normaalkrachten en momenten maar minder geschikt in het opnemen van dwarskrachten. Een groot voordeel van pultrusie is dat een hoog vezelvolumegehalte (tot ca. 70%) haalbaar is en daardoor een hoge specifieke stijfheid en sterkte kan worden verkregen. Pultrusieprofielen kunnen aan elkaar worden gelijmd en gebout waarmee een gewenste sterkte/stijfheid wordt verkregen. Naast de productie van standaardprofielen kan op gelijke wijze een compleet brugdekpaneel worden geproduceerd.

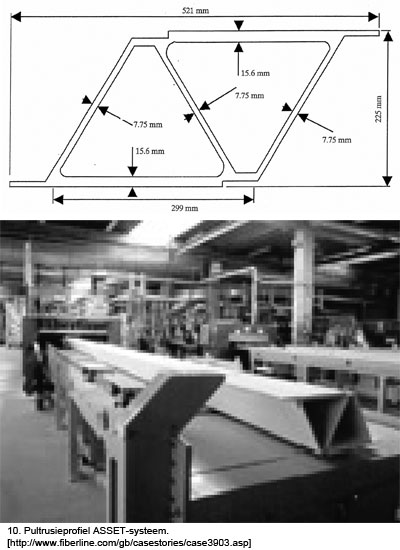

Onder toepassing van de pultrusietechniek is, gesubsidieerd door de Europese Unie, een VVK brugdek ontwikkeld. Dit brugdek wordt aangeduid als ASSET-systeem (Advanced Structural System for Tomorrow’s infrastructure). Het brugdek is toegepast bij de West Millbridge, weergegeven in afb. 2. De overspanning van het brugdek (in transversale richting) is daarbij 2 m. Het ASSET-systeem kent twee driehoeken die als één pultrusieprofiel wordt gefabriceerd (afb. 10).

VVK ingezet als omhulsel

Een mooi Nederlands voorbeeld hiervan is de Dommelbrug [1] (afb. 11). Het gaat hierbij om een fiets- en voetgangersbrug over het riviertje de Dommel tussen Eindhoven en de Philips High Tech Campus. De bouw viel onder een Design & Construct opdracht en is uitgevoerd door de bouwcombinatie Ballast Nedam en Poly products. Het statisch en dynamisch gedrag van de brug is onderzocht door het Centrum voor lichtgewicht constructies (CLC-TNO). De materialen staal en beton zorgen voor de hoofddraagconstructie en de dubbelgekromde kunststof schaaldelen zorgen voor een ranke uitstraling. Er is optimaal gebruik gemaakt van de eigenschappen van de afzonderlijke materialen waarbij het kunststof de specifieke eigenschappen heeft van grote vrijheid van vormgeving en kleur, licht in gewicht, vandalismebestending, vlamdovend, weerbestendig en onderhoudsvrij. Ondanks de constructiehoogte van 1 m, veroorzaakt door de dubbelgekromde kunststofpanelen, oogt het geheel als een ranke springplank. Nadere gegevens zijn te verkrijgen bij Poly Products – Werkendam, zie website www.polyproducts.nl.

Brugdeksystemen

Door verschillende fabrikanten wereldwijd is een groot assortiment aan brugdeksystemen leverbaar, hetgeen een bewijs is van wereldwijde toepassing. Een overzicht, ongetwijfeld niet compleet, van brugdektypen ontwikkeld door fabrikanten is gegeven in onderstaande tabel.

Fabrikant Brugdektype

Maunsell Structural Plastics ACCS

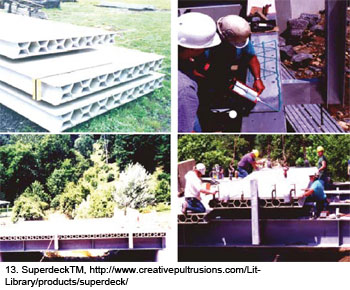

Creative Pultrusions, Inc. Superdeck

Martin Marietta Composites DuraSpan

Strongwell, Inc. Strongwell

Atlantic Research EZ Span

Hardcore Composites Hardcore System

Kansas Structural Composites, Inc. Kansas System

Fiberline Composites ASSET System

Bedford Reinforced Plastics Prodeck

Fiber Reinforced Systems, Inc. Tech Deck

WebCore Technologies Tycor

Enkele voorbeelden zijn te vinden in bovenstaande afbeeldingen 12 t/m 15.

Referenties

[1] Poly Products bv – Bruningsstraat 10 – 4251 LA Werkendam: Dit e-mailadres wordt beveiligd tegen spambots. JavaScript dient ingeschakeld te zijn om het te bekijken.

[2] http://www.cobrae.org/htmlfolder/standaard.html]

[3] SuperdeckTM, http://www.creativepultrusions.com/LitLibrary/products/superdeck/

[4] http://www.creativepultrusions.com/LitLibrary/products/superdeck/

[5] D. Leliveld Literatuuronderzoek, Master-thesis TU Delft, jan. 2006.

[6] [http://www.fiberline.com/gb/casestories/case3903.asp]

[7] http://www.polymercomposites.co.uk/bridgeenclosures/bridgeenclosures.pdf