Provincie Zeeland kiest moderne oplossing voor monumentale draaibrug

In een waterrijke provincie als Zeeland is de natte infrastructuur goed vertegenwoordigd.

Redactie / Fred van Geest

In een waterrijke provincie als Zeeland is de natte infrastructuur goed vertegenwoordigd. Talrijke bruggen en sluizen zorgen voor een efficiënte doorstroming van het land- en waterverkeer. Op het provinciehuis in Middelburg wordt innovatief nagedacht over het onderhoud van al die voorzieningen. Nieuwe ontwikkelingen om renovatie te verbeteren en de bijbehorende kosten te beperken, worden daarom op de voet gevolgd. Want materialen van hoge kwaliteit, met een lange levensduur èn een geringe onderhoudsbehoefte brengen hun geld op. Die overwegingen speelden een rol toen de monumentale draaibrug tussen Oost- en West-Souburg, bij Vlissingen, op de schop moest. Een bijzonder en ambitieus project, waarmee de Provincie Zeeland een primeur beleefde: een tweede leven voor een historische stalen draaibrug met een kunststof brugdek! De brug is een belangrijke en drukke schakel in het fiets- en voetgangersverkeer tussen Oost- en West-Souburg. Veel forenzen en scholieren die naar Vlissingen of Middelburg gaan, maken dagelijks gebruik van deze oeververbinding, die pal naast het station van Oost-Souburg ligt. De veiligheid van de brug was nog wel niet in het geding, maar het staal van de brug verkeerde in een erbarmelijke staat. Het vaste deel, de aanbrug, had het meeste geleden. Twee eindharren waren verrot. Maar ook het houten brugdek, onder een dikke laag asfalt dat regelmatig was opgehoogd, vertoonde veel gebreken.

In het brugwachtershuisje vertelt Sybren Stelpstra, ingenieur bij de Provincie Zeeland, hoe hij het onderhoudsproject met zijn team heeft aangepakt. “De brug werd uiteraard regelmatig bijgehouden met plaatselijk ontroesten, bijplekken en overschilderen, maar dat proces is eindig”, zegt Stelpstra. “Op een gegeven moment wordt de laag te dik en ontstaan er te veel oneffenheden. Toen besloten we om het staal kaal te laten stralen en er een nieuw conserveringssysteem op aan te brengen. Ter plekke was dat niet mogelijk, het moest op een externe locatie bij een gespecialiseerd bedrijf gebeuren. En als je het dan zo grondig gaat oppakken, is het meteen zinvol om naar andere aspecten te kijken, bijvoorbeeld modernisering van de aandrijving. Daarnaast wilden we al langer iets aan de breedte van de brug doen om de doorstroming en de veiligheid van de gebruikers te verbeteren. In het ontwerp hebben we daarom een uitbouw van één meter kunnen opnemen, waarbij in de nieuwe situatie twee fietsstroken in het middendeel liggen, met aan weerszijden een voetgangersstrook.”

Bestek voor conservering en renovatie

De Provincie Zeeland schreef het bestek voor conservering en renovatie van de oude brug, waarna eind 2012 een openbare aanbesteding volgde. Hollandia Services kwam als gunstigste uit deze procedure. Na het verlenen van de gunning ging zij aan de slag met het vertalen van de klanteisen naar werktekeningen.

In september 2013 ‘knipte’ Hollandia Services op locatie de ‘draadjes’ van de brug door en is het gevaarte met twee mobiele kranen van zijn opleggingen gehesen.

Vervolgens is de brug op een ponton geplaatst en over water naar Krimpen a/d IJssel verscheept. Vooraf was het asfalt van het houten dek verwijderd om op het hijsgewicht te besparen. Tevens is iets verderop een noodbrug geplaatst. In de werkplaats is de brug compleet gestript: het houten dek en losse componenten, zoals de aandrijving,

lantarens, trappen en bordessen zijn verwijderd. Na het afstralen van de verf bleef er een geraamte van blank staal over. De doorlooptijd van het project werd aanvankelijk geschat

op zeven weken, maar die termijn liep uit met maar liefst dertien weken vanwege toch veel noodzakelijke reparaties. Matthijs de Groot leidde het project bij het Krimpense bedrijf met een vast team van drie interne en vier externe krachten. “De constructie was slechter dan gedacht. Veel onderdelen moesten worden vervangen. We hebben gewerkt op basis van een geklonken constructie, net als de oorspronkelijke brug. Hollandia Services is één van de weinige bedrijven in Nederland die nog vertrouwd is met het aanbrengen van klinknagelverbindingen. Zo kon de brug op authentieke wijze worden hersteld.”

Vernieuwend, onderhoudsvrij en licht

Vernieuwend, onderhoudsvrij en licht

Geïnteresseerd in nieuwe constructies en materialen kwam Sybren Stelpstra al in 2011 voor het eerst in contact met vezelversterkt kunststof (VVK) en vacuüminjectie, toegepast in bruggen en sluisdeuren. “Ik vroeg mij af of we dit materiaal ook konden proberen. VVK is onderhoudsarm en licht in gewicht. Die eigenschappen spraken mij aan.” Stelpstra: “Wij houden ervan om bij nieuwe ontwikkelingen voorzichtig te beginnen. Een fiets- en voetgangersbrug is dan een relatief kleinschalig project om rustig mee aan de gang te gaan. Gun je zelf de tijd en rust om het uit te proberen.” Die aanpak vond ook vrij snel draagvlak bij zijn collega’s in het provinciehuis. Het enthousiasme verspreidde zich. “We geloofden erin en wilden dit een kans geven om ervaring mee op te doen.”

Ed Hoogstad, directeur Bouw- en Infra van FiberCore Europe, de VVK-leverancier, prijst de vernieuwingsgezindheid van de Provincie. “Mensen kiezen niet altijd voor iets wat beter is, ze hechten liever aan tradities. De Provincie, met Sybren Stelpstra als aanjager, is een voor haar onbekende weg ingeslagen, waarbij wij het voordeel van de twijfel kregen. Sybren heeft niet alleen een innovatief project op gang gekregen, hij heeft het ook goed gemanaged. Hij bewoog mee met voortschrijdende inzichten, waardoor het project alleen maar mooier en beter is geworden. Sybren heeft niet krampachtig aan vaste patronen vastgehouden.”

Waterdichte oplossing èn staalconservering

Waarom heeft de Provincie Zeeland voor VVK met vacuüminjectie gekozen? Stelpstra zegt dat hij het kunststof alternatief op basis van pultrusietechniek nooit heeft omarmd. Losse planken geven naden, waardoor water en resten van strooizout de onderliggende staalconstructie kunnen bereiken. “Binnen tien tot twintig jaar krijg je corrosieproblemen door chloride. Dan moet het hele dek er weer af om dat aan te pakken. Het mooie van dit kunststof dek is dat het waterdicht is. Daardoor blijft de stalen constructie onder het brugdek droog, zodat de bescherming tegen corrosie beter is. Dooizouten (chloriden) krijgen nu geen kans.

Afwatering naar één kant

De afwatering van het brugdek loopt naar één kant, van zuidelijke naar noordelijke richting. Hierdoor zijn geen waterafvoeren nodig die ook weer onderhoud vragen. De welstandscommissie was aanvankelijk niet zo gecharmeerd van dit plan en betreurde het dat de geklonken vakwerkconstructie deels uit het zicht zou verdwijnen. Stelpstra: “Het kostte ons veel hoofdbrekens om dit geaccordeerd te krijgen, maar het is gelukt. In de oude situatie lag er een dakvormig dek tussen de hoofdliggers, met op de laagste punten een goot voor afwatering. Maar daar komt altijd vuil in, de afwatering raakt verstopt. Kortom, je hebt altijd onderhoud. De welstandscommissie bleek ook geen voorstander van verbreding van de brug vanwege de monumentale functie. Een kunststof dek kon dan weer wel, geen enkel probleem! Ze kijken dus vooral naar uiterlijke kenmerken, de architectonische oplossing.”

Montage van kunststof op staal

De grootste uitdaging in het project was de bevestiging van het VVK brugdek op de staalconstructie in de werkplaats. Het aanvankelijke idee was om het dek vanaf de bovenzijde op het staal te bevestigen met een traditionele ‘bout-moerverbinding’. De gaten die je daarvoor moet boren, zouden dan later worden dichtgesmeerd en afgesloten. Niet alle partijen vonden dit een optimale oplossing. FiberCore Europe adviseerde een tweede optie en die kreeg uiteindelijk het meeste vertrouwen: bevestig het dek vanaf de onderzijde tegen de staalconstructie met zogenaamde ‘hollo-bolts’. Deze bouten zijn in feite stalen hollewandpluggen die zich in de kern van het dek spreiden en meteen de onderhuid tegen het staal aantrekken. De oplossing is getest op de aanbrug. “Het voordeel van ‘hollo-bolts’“, zegt Stelpstra, “is dat de bovenkant van het dek geheel intact blijft, omdat de bevestiging aan de onderzijde gebeurt. Je hoeft niets dicht te smeren en montage-technisch is dat gewoon makkelijker en praktischer.” Het was prettig werken met VVK, omdat het zo flexibel is. De leverancier heeft zelf in onze werkplaats de losse dekdelen tot één geheel verlijmd, waarna wij de bevestiging aan het staal hebben verzorgd. Dat ging soepel, we konden het mooi laten aansluiten.”

Levensduur

Stelpstra zegt veel vertrouwen te hebben in de levensduur van zowel het brugdek als de staalconstructie. Het onderhoudsschema is dan ook alleszins plezierig voor de Provincie. Groot onderhoud aan het staal is pas over ongeveer dertig jaar nodig, terwijl het brugdek zo’n honderd jaar mee kan, zonder serieus onderhoud, hooguit een kleine reparatie als gevolg van een onverhoopte schade aan de slijtlaag. Maar de VVK-constructie als geheel, die behoudt onverminderd zijn vitaliteit.

Specificaties draaibrug Souburg

Specificaties draaibrug Souburg

Een brug voor fietsers en voetgangers over het Kanaal door Walcheren tussen Oost- en West-Souburg. De geklonken vakwerkbrug is sinds 1997 een rijksmonument en bestaat uit een vaste aanbrug en een draaibrug. Eigendom, bediening, beheer en onderhoud: Provincie Zeeland. Na verwoesting in 1944 werd de spoorwegdraaibrug uit Sluiskil geplaatst op de behouden gebleven onderbouw van metselwerk die resteerde van de oorspronkelijke

brug uit 1870.

Draaibrug

Voormalige spoorbrug over het Kanaal Terneuzen – Gent in Sluiskil. Elektromechanische aandrijving met planetaire tandwielkast. Sinds 1997 bediening op afstand vanuit de Nautische Centrale Vlissingen.

Brugdek

Het VVK brugdek bestaat uit zes delen van elk 24 meter voor de draaibrug en 3 delen van elk 17 meter voor de aanbrug. De gewichtsbesparing op het brugdek is ruim 60% ten opzichte van de oude situatie (hout met asfalt). Dit levert een zeer gunstige massatraagheid op.

De nieuwe Botlekbrug

In de eerste aflevering van BRUGGEN van dit jaar is al stilgestaan bij de bouw van fundering en pijlers van deze grootste hefbrug van Europa. In dit nummer worden nadere details van het ontwerp en de uitvoering van het stalen val en het bewegingsmechanisme beschreven.

Auteurs / Patrick van Os (Ontwerpmanager, A-lanes A15)

en Marc Verbeek (Ontwerpleider bewegingswerk, Railinfra Solutions)

De A15, de belangrijke verkeersader in het Rotterdamse haven- en industriegebied, ondergaat een grote verandering met als doel minder files en een betere doorstroming. Mede door de aanleg van de tweede Maasvlakte zal het verkeersaanbod op de A15 toenemen waardoor capaciteitsvergroting van de A15 gevraagd is. Het project omvat het verbreden van de A15 tussen Maasvlakte en Vaanplein, de bouw van een nieuwe Botlekbrug en het onderhoud van dit wegdeel tot 2035. Eén van de grootste uitdagingen van het project is de bouw van een nieuwe Botlekbrug die direct naast de huidige Botlekbrug gebouwd wordt (zie afb. 1).

De nieuwe Botlekbrug wordt aanzienlijk groter dan de huidige (zie afb. 1). De huidige brug heeft één hefdeel met een doorvaartbreedte van 55 meter, de nieuwe brug krijgt twee hefdelen met elk een doorvaartbreedte van 87 meter. Hierdoor kan het scheepvaartverkeer van beide kanten tegelijk onder de brug door varen. De doorvaarthoogte in gesloten stand van de nieuwe brug is 14 meter, 6 meter hoger dan de huidige brug, waardoor de nieuwe brug minder vaak open hoeft. De hefhoogte van de nieuwe brug is 31 meter, de doorvaarthoogte in geopende stand wordt hiermee 45 meter, dit is vergelijkbaar met de huidige brug.

De nieuwe Botlekbrug bestaat uit twee identieke beweegbare brugdelen, een middenpijler, twee buitenpijlers en aanbruggen aan beide zijden. Elk beweegbaar brugdeel is circa 90 meter lang, 45 meter breed en heeft een massa van 5000 ton. Hiermee is de nieuwe Botlekbrug zonder meer een brug van wereldformaat en is straks de grootste hefbrug van Europa. Projectuitvoerder is A-Lanes A15, een bouwconsortium gevormd door Ballast Nedam, John Laing, Strabag en Strukton, die in opdracht van Rijkswaterstaat de nieuwe Botlekbrug realiseert. Het Definitief Ontwerp van het bewegingswerk van de Botlekbrug is gemaakt door Railinfra Solutions in opdracht van A-Lanes A15.

Het integrale ontwerp van de Botlekbrug is in handen van A-lanes A15.

Algemene opzet nieuwe Botlekbrug

Algemene opzet nieuwe Botlekbrug

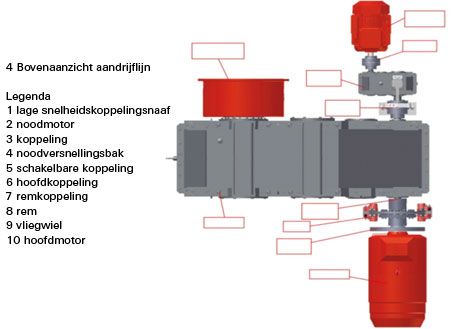

De nieuwe Botlekbrug voorziet in 2x2 rijstroken inclusief vluchtstroken voor de parallelstructuur van de A15. Daarnaast wordt een spoorlijn aangelegd en is er voorzien in de mogelijkheid tot uitbreiding met een tweede spoorlijn. Ten slotte bevindt zich op de brug een enkele rijstrook voor het lokale, langzame verkeer, een fietspad en een voetpad. De twee beweegbare brugdelen zijn opgelegd op drie pijlers. Op de buitenste pijlers staan twee heftorens en op de middelste pijler staan twee dubbele heftorens. De heftorens zijn onderling niet gekoppeld. Het contragewicht beweegt tussen twee heftorens en wordt geleid in de heftorens. Het contragewicht wordt gemaakt van voorgespannen beton met uiteinden van staal om de bevestiging van balans- en aandrijfkabels en geleidewielen beter mogelijk te maken (zie afb. 2). Het beweegbare brugdeel heeft drie grote vakwerkliggers met kokerprofielen in lengterichting van de brug (zie afb. 3). Aan beide uiteinden van de brug bevindt zich een einddwarsdrager, een kokerligger met een hoogte van 6 meter. De onderlinge afstand tussen de vakwerkliggers is niet gelijk, in het ene veld bevindt zich het bruggedeelte voor het wegverkeer en in het andere veld het bruggedeelte voor het railverkeer. Het bewegingswerk en de overige technische installaties zijn in de pijlers opgenomen. Op elke hoek van de brug staat een aandrijflijn die aangestuurd wordt door een eigen frequentieomvormer (zie afb. 4). Ook de transformatoren voor de energievoorziening staan in de pijlers opgesteld. De noodstroomaggregaten staan in een gebouw aan de Oostkant van de brug, onder één

van de aanbruggen.

Uitbalancering

Het beweegbare brugdek wordt uitgebalanceerd door de twee contragewichten. De contragewichten zijn met balanskabels, die over kabelwielen lopen (zie afb. 5) die boven op de heftorens staan, verbonden met de bovenzijde van het brugdek. De kabelwielen hebben een nominale diameter van 3600 mm waarbij elk wiel is voorzien van twee kabelgroeven voor de twee balanskabels.

Per hoek van de brug worden 16 balanskabels met een diameter van 90 mm aangebracht. Deze kabels hebben een massa van circa 38 kg per m1. Het gewicht van een kabelset op een hoek van de brug is dus hoog. De brug is in de half open positie uitgebalanceerd. Dit betekent dat de brug verder open wil indien de brug zich in een hogere positie bevindt vanwege de onbalans door de kabels. In een lagere positie heeft de brug de neiging om verder dicht te gaan waarmee dit overgewicht ook bijdraagt, zij het in geringe mate, aan de vaste ligging van de brug. In eerste instantie wordt één spoor op de brug aangelegd. Op de brug is echter de ruimte om op termijn een tweede spoor aan te leggen. Deze toevoegingen betekenen dat het gewicht van het brugdek vergroot wordt. Uitgangspunt blijft dat het brugdek in de half open positie uitgebalanceerd wordt. Elke gewichtstoename van het brugdek wordt dan ook gecompenseerd in beide contragewichten. Daarnaast geldt dat het spoor aan de noordelijke zijde van de brug ligt. Op de noordelijke hoeken van de contragewichten wordt dan ook meer massa toegevoegd dan aan de zuidelijke hoeken. Het toevoegen van massa gebeurt door in het contragewicht stalen platen te plaatsen. Aan het contragewicht bevinden zich kleinere stalen platen die als regelballast gebruikt worden voor het definitief uitbalanceren van de brugdekken. De platen hangen aan het deel van het contragewicht dat zich in de heftorens bevindt en zijn dus niet zichtbaar vanuit de omgeving.

Bewegingswerk

Aan de onderzijde van het brugdek en aan de onderzijde van de contragewichten zijn aandrijfkabels verbonden. Deze trekken om de brug te openen het contragewicht naar beneden en trekken bij sluiten het brugdek naar beneden. Voor de aandrijving van de kabels is in elke hoek van de brug een elektromechanische aandrijflijn (zie afb. 4) geïnstalleerd. De opzet van de aandrijflijnen is conventioneel, een elektromotor, koppeling met rem, tandwielkast en een buiskoppeling op de uitgaande as naar de kabeltrommels. Tevens zijn de tandwielkasten voorzien van een noodmotor die met een schakelbare koppeling automatisch in te schakelen is. Elke aandrijflijn wordt aangestuurd door een eigen frequentieomvormer. Om een hoge betrouwbaarheid van de brug te garanderen staat in elke pijler een reserve frequentieomvormer stand-by.

In elke aandrijflijn zijn acht kabeltrommels (zie afb.6) opgenomen. Over vier kabeltrommels lopen de aandrijfkabels die rechtstreeks verbonden zijn met het brugdek. Over de vier andere kabeltrommels lopen de aandrijfkabels die via een omloopschijf verbonden zijn met het contragewicht. De aandrijfkabels hebben een diameter van 50 mm. In de aandrijfkabels kan kabelrek optreden, onder andere veroorzaakt door de aandrijfbelasting op de kabels en door temperatuursverandering. Hierom dienen de aandrijfkabels voorgespannen te worden. Hiertoe is elke kabel met een hydraulische cilinder bevestigd aan het brugdek (of contragewicht). Deze hydraulische cilinders zijn onderling gekoppeld om een gelijke krachtsverdeling tussen de aandrijfkabels te waarborgen. De voorspanning zorgt er tevens voor dat de kabels niet loskomen van de kabeltrommel of de omloopschijf in geval van een noodstop. De balanskabels eindigen aan beide zijden in een kabelsocket. Aan het brugdek is deze kabelsocket met een pen door een oogplaat bevestigd aan de einddwarsdrager. Aan de zijde van het contragewicht wordt de kabelsocket

verbonden met een trekstang. De trekstangen steken door het contragewicht heen en worden aan de onderzijde vastgezet met een borgmoer. Tevens wordt daar een holle vijzel geplaatst tussen onderzijde contragewicht en deze borgmoer. Hiermee kunnen de balanskabels tijdens en eventueel na installatie nagespannen worden om een gelijke krachtsverdeling tussen de balanskabels te bewerkstelligen.

Geleidingen

Het brugdek wordt aan de twee heftorens aan de noordelijke zijde geleid middels geleidewielen die over een, aan de heftorens bevestigde, verticale rail lopen. Het brugdek wordt aan de ene hoek in lengte- en breedterichting geleid, aan de andere hoek enkel in de breedterichting. Aan de beide zuidelijke heftorens is geen geleiding voorzien. Lengteveranderingen van het stalen brugdek, veroorzaakt door temperatuursveranderingen, kunnen zo ‘ongehinderd’ plaatsvinden. De geleiding gebeurt door twee geleidewielen over een tussengelegen railprofiel te laten lopen. De speling van de wielen op de geleiding wordt vanaf de onderste drie meter van de geleiding groter, dit omdat de geleiding vanaf daar overgenomen wordt door de centreerpen. Deze centreerpen is bevestigd aan de onderzijde van de brug tussen de beide sporen en dient om de speling bij de spoorovergang beperkt te houden wanneer de brug in gesloten positie is.

Bediening

De bediening van beide bruggen vindt plaats vanuit de verkeerscentrale te Rhoon. De meest zuidoostelijke pijler is aan de buitenzijde voorzien van een bedieningsruimte waaruit volledige lokale bediening mogelijk is. Hiervan kan gebruik worden gemaakt, mocht bediening vanuit de verkeerscentrale onverhoopt niet mogelijk zijn.

Besturing

Omdat de betrouwbaarheid van de brug zeer hoog moet zijn, is ervoor gekozen de besturing van de brug zoveel mogelijk redundant (dubbel) uit te voeren. Dit houdt in dat er voor elk brugdek een hoofdbedrijf is evenals een noodbedrijf. Het noodbedrijf maakt gebruik van een gescheiden systeem met eigen sensoren, besturing (de ‘motion controllers’), regelaars en eigen elektromotoren. De bovenliggende besturing van al deze redundante componenten wordt voor elk brugdek uitgevoerd met behulp van twee gekoppelde PLC’s, die in geval van storing elkaar onmiddellijk kunnen overnemen (zgn. ‘hot-standby’). Door bovengenoemd besturingsontwerp is er bij storingen altijd een terugvalmogelijkheid. Hierdoor wordt de brug betrouwbaar en worden langdurige storingen zoveel mogelijk voorkomen.

Sensoren

Om op elk moment het brugdek veilig te kunnen besturen, zijn sensoren aanwezig. Opmerkelijk is dat het niet mogelijk bleek om het horizontaal lopen van het brugval te controleren met de gebruikelijke hoeksensoren (inclinometers). Vanwege de niet oneindige stijfheid van het brugdek en dynamische effecten zouden deze hoeksensoren bij een normale beweging al onterecht scheefstand detecteren. Dit is vroegtijdig voorzien en vervangen door gelijkloopmetingen waarbij de dekhoogte nauwkeurig wordt gemeten op alle vier hoeken. Hiervoor zijn de bovenste kabelwielen voorzien van sensoren die de omwentelingshoek meten. Op basis van deze meetgegevens worden de vier elektromotoren continu bijgestuurd door middel van frequentieomvormers.

Energievoorziening

Om de gehele Botlekbrug van voldoende energie te voorzien is een redundante energieaansluiting aanwezig van zo’n 10 megaWatt. Een groot deel van dit vermogen wordt opgenomen door de 4x 400 kW hoofdmotoren van elk brugdek. Vanwege deze grote vermogens wordt de brug aangesloten op het 23 kV-netwerk dat in het Botlekgebied voor handen is. De energiedistributie over de drie brugpijlers en twee technische ruimtes op de oevers gebeurt door middel van een 23 kV-ringnetwerk. Hiervoor is een zinker tussen de pijlers onder de rivierbodem aangebracht waardoor de energiekabel loopt (zie afb. 7). De retourleiding loopt door de naastliggende Botlektunnel. Deze ringstructuur maakt het in geval van storingen mogelijk te schakelen en voorkomt zodoende dat delen van de brug langdurig zonder spanning zitten. Mocht de netvoeding (langdurig) uitvallen dan is de Botlekbrug voorzien van een viertal noodstroomgeneratoren (elk ruim 680 kVA) waarmee de brug in noodbedrijf kan worden bediend. De brug beweegt dan op 1/10 van de normale snelheid. Daarnaast wordt de besturing van elk brugdek gevoed vanuit twee, ook hier weer redundante, ‘Uninterruptible Power Supplies’ (UPS). Om energiepieken te voorkomen, worden beide brugdekken niet precies gelijktijdig bewogen. Er is een ingebouwde tussentijd van 15 seconden aanwezig Hierdoor hoeft de grootste vermogensvraag, veroorzaakt door het versnellen van het 5000 ton zware brugdek, niet gelijktijdig te worden geleverd.

Bewegingstijd

De benodigde tijd om te wisselen tussen beschikbaarheid voor wegverkeer en beschikbaarheid voor scheepvaartverkeer bedraagt slechts 200 seconden. Dit is snel voor een hefbrug van dit formaat. In deze periode van 200 seconden wordt achtereenvolgens het wegverkeer afgeremd, de slagbomen gesloten, het brugdek ontgrendeld en het brugdek over een afstand van 31 meter omhoog bewogen. De fysieke bewegingstijd van het brugdek bedraagt circa 110 seconden. Over de eerste meter zal het brugdek met een kruipsnelheid van 0,04 m/s bewegen. Over dit gebied komt het brugdek los van de centreerpen onder het brugdek en wordt geleidelijk overgenomen door de geleiderails aan de torens. Vervolgens accelereert het brugdek naar een maximale bewegingssnelheid van 0,44 m/s om ten slotte af te remmen nabij de bovenste positie.

Vaste ligging brug

De einddwarsdragers van de brugdekken liggen op drie opleggingen elk, de opleggingen zijn geplaatst ter plaatse van de stalen vakwerkspanten. Als gevolg van temperatuurverschillen en/of verkeersbelasting kan vervorming optreden waardoor het mogelijk is dat niet alle drie de opleggingen van een einddwarsdrager aanliggen.

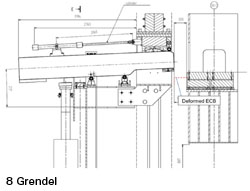

Het onder alle omstandigheden verzekeren van een positieve oplegdruk (dus aanleggen op de opleggingen) is een vereiste. Daarom is ter plaatse van elke oplegging een grendelmechanisme aanwezig. De vergrendeling (zie afb. 8) bestaat uit een stalen pen die zich in de pijler bevindt en horizontaal in de einddwarsdrager van het dek geschoven wordt nadat de brug gesloten is. Hierna wordt deze grendelpen door een hydraulische cilinder aan de achterzijde opgetild waardoor deze aangedrukt wordt op een oplegblok, dat in de einddwarsdrager zit. Zodoende wordt de einddwarsdrager op de brugopleggingen gedrukt. De verticale cilinderkracht wordt gemeten en dient als input voor het vrijgeven van de brug voor landverkeer. Daarnaast wordt de grendelpen mechanisch geblokkeerd door er een wig onder te plaatsen. Alle onderdelen van de stalen brugdekken worden geproduceerd en gecoat in de fabriek van Eiffel Deutschland Stahltechnologie in Hannover. Hier worden verschillende bouwdelen samengesteld, variërend in massa tussen 30 ton en 85 ton, waarvan het zwaarste bouwdeel de einddwarsdrager is. Deze bouwdelen, in totaal 240 stuks voor beide brugdekken samen, worden over de weg vervoerd naar de werf van Mammoet in Schiedam. Hier worden de delen gemonteerd en tot één complete brug samengesteld. Vervolgens worden de stalen brugdekken opgevijzeld waarna duizendwielenwagens onder de dekken gemanoeuvreerd worden.

De dekken worden door de duizendwielenwagens op pontons gereden en varend getransporteerd richting de Botlekbrug. Het brugdek wordt op tijdelijke opleggingen geplaatst en de balanskabels worden bevestigd aan de brug, over de kabelwielen gelegd en bevestigd aan de stalen eindgedeelten van het contragewicht. Dit wordt vervolgens omlaag getrokken en bevestigd aan het contragewicht, dat zich in de laagste stand bevindt. Op deze manier wordt het brugdek in de hoge positie gebracht zodat het geen scheepvaartstremming veroorzaakt en verder afgebouwd kan worden. De betonnen brugpijlers (zie afb. 9) zijn ‘op staal’ gefundeerd op een natuurlijke zandlaag die zich op circa 20 m onder NAP bevindt. Hiertoe is voor elke pijler een bouwkuip gemaakt in de rivier. De slappere grondlagen zijn verwijderd uit de bouwkuipen en vervolgens zijn de bouwkuipen volgestort met 8 m dikke gewapend onderwaterbetonlaag tot 12 m onder NAP.

Hierboven is een smaller pijlerlichaam in gewapend onderwaterbeton tot 3 m onder NAP gestort. Daarover is in den droge een pijlerbalk tot 10,5 m boven NAP gestort, waarop de heftorens worden aangebracht. De torens reiken tot 64 meter boven NAP en zijn uitgevoerd met behulp van een glijbekisting. Bij deze methode wordt een bekisting gebruikt die continu langzaam omhoog wordt gevijzeld aan klimstaven die in het beton zijn ingestort en steeds omhoog verlengd worden. Aan de bovenzijde van de kist wordt wapening aangebracht en beton gestort. Onder de kist komt het verse en voldoend verharde beton tevoorschijn. Elke toren is op deze wijze binnen een tijdsbestek van twee weken gemaakt. De vier contragewichten zijn op de bouwlocatie gestort. Omdat de Botlekbrug volledig uitgebalanceerd is, moet het gewicht van twee contragewichten overeenkomen met het gewicht van één stalen dek. Om de afmetingen van het contragewicht enigszins te beperken, zijn ze uitgevoerd in zwaar beton met magnetiet als toeslagmateriaal. Hierdoor is het beton anderhalf keer zo zwaar (3300 kg/m3) dan normaal beton. Desalniettemin zijn de afmetingen van de contragewichten indrukwekkend te noemen, namelijk 50 m lang, 2 m breed en 8 m hoog.

In de contragewichten zijn holle kamers opgenomen die gevuld worden met staalplaten. Hiervoor is niet alleen gekozen om de contragewichten verder nauwkeuriger te kunnen verzwaren, maar ook om het zwaartepunt van het contragewicht in dwarsrichting te kunnen verschuiven. Het zwaartepunt moet namelijk overeenkomen met het zwaartepunt van het stalen dek, dat excentrisch ligt door de positie van snelweg en spoorbaan op het stalen dek.

Uitvoering bewegingswerk

De detailengineering, productie en levering van het bewegingswerk wordt gedaan door Waagner Biro Bridge Systems uit Wenen. De meest belangrijke leveranciers zijn Raedelli (Italië) voor de stalen balans- en hijskabels, Eisenbeiss (Oostenrijk) voor de tandwielkasten (zie afb. 10) en SPIE (Nederland) voor de energievoorziening, bediening en besturingsinstallatie. De kabelwielen van de brug worden in China vervaardigd van gietstaal. Daarnaast zijn veel stalen onderdelen en in te storten delen afkomstig van diverse leveranciers uit Nederland en Duitsland.

Onderhoud en vervanging

De levensduur voor de nieuwe Botlekbrug is bepaald op 100 jaar, de ontwerplevensduur van de mechanische onderdelen van het bewegingswerk bedraagt 50 jaar.

De technische levensduur varieert, afhankelijk van gebruiksintensiteit en onderhoudsinspanning. Er zijn dan ook voorzieningen opgenomen om tussentijdse vervanging van onderdelen van het bewegingswerk mogelijk te maken. Nadat de brug door A-Lanes A15 in 2015 is opgeleverd, gaat deze open voor het wegverkeer. Uiteraard is de brug dan ook beweegbaar om het scheepvaartverkeer te laten passeren. ProRail zal vervolgens het spoor en de bovenleidingen op de brug bouwen.

De Hef met gelijke leggers

Auteur: Michel Bakker

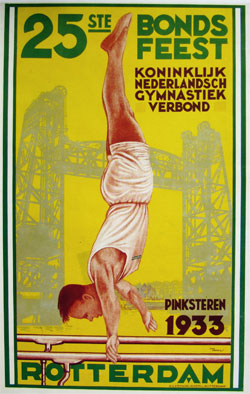

De auteur heeft aangegeven een serie artikelen te schrijven over de rol die bruggen in de kunst hebben gespeeld. In deze uitgave wordt aandacht besteed hoe de hefbrug over de Koningshaven in Rotterdam de inspiratie vormde voor een affiche voor een Bondsfeest van het Koninklijk Nederlandsch Gymnastiek Verbond. Red. De voormalige spoorweghefbrug over de Koningshaven te Rotterdam staat bekend onder de naam ‘De Hef’. Een iconische brug uit 1927.

De Hef speelt samen met een atleet een hoofdrol op dit affiche van Carl Eberle, gedrukt bij de N.V. Steendrukkerij “Rotterdam”. De atleet op het affiche turnt op de zogeheten brug met gelijke leggers: een toestel voor mannelijke  atleten. Vrouwen gebruiken immers de brug met ongelijke leggers.

atleten. Vrouwen gebruiken immers de brug met ongelijke leggers.

De Hef werd gebouwd ter vervanging van een draaibrug die daar sinds 1876 het havenwater overspande. Deze brug verbond het Noordereiland met de wijk Feyenoord en daarmee ook Noord met Zuid. Met het snel toenemende spoorweg- en scheepvaartverkeer voldeed de brug niet meer aan de eisen. Een aanvaring in 1918 door het Duitse stoomschip Kaldenfels deed de koningsspil breken. Herstel en vervanging door een andere draaibrug boden niet het gezochte soelaas en men koos voor een nieuwe beweegbare brug: een hefbrug. Ontworpen door ir. Pieter Joosting (1867 te Purmerend-1942), een expert op het gebied van beweegbare bruggen. Eén bepaald type basculebrug is zelfs naar hem vernoemd. In 1919 werd hij hoofd van de afdeling Bruggenbouw van de Nederlandse Spoorwegen. De Hef zou zijn chef-d’oeuvre worden. Hij bereidde zich jarenlang op de bouw voor en bestudeerde vele hefbruggen in het buitenland. Hij liet zelfs een model op schaal 1:50 bouwen om aan te tonen dat het door hem ontwikkelde principe van de bewegingswerken goed functioneerde. Joosting’s wonder van destijds moderne techniek trok ook internationaal de aandacht en werd in de vakpers herhaaldelijk beschreven. Maar ook buiten de vakbladen kreeg de brug aandacht. Cineast Joris Ivens (1898-1989) maakte in 1928 een weliswaar nog stomme, maar avant-gardistische film over De Hef met als titel De Brug. Onder meer door deze film werd Ivens internationaal bekend. Bijna tachtig jaar later schreef Oscar van Dillen zijn String Quartet 2 als muziekstuk bij de film. Fotograaf en graficus Paul Schuitema maakte in 1938 zijn film De Maasbruggen. Vorm, mechanisme en beweeglijkheid van De Hef maakten haar kennelijk tot geschikte actrice in lofliederen op de nieuwe industriële architectuur en civiele techniek. Arij de Boode en

Pieter van Oudheusden schreven De Hef, biografie van een spoorbrug (1985, met een voorwoord door Joris Ivens). Er is in de loop der jaren veel proza en poëzie aan de brug gewijd en hij neemt nog altijd een bijzondere plaats in het Rotterdamse leven en harten in. De brug wordt tegenwoordig niet meer gebruikt, omdat de treinen sinds 1993 door de Willemspoorttunnel rijden. De oude spoorbrug is nu een rijksmonument en een geheven herinnering aan de plek waar ooit de treinen het centrum van Rotterdam bereikten en verlieten. Anno 2013 staat de brug centraal bij het project ‘De Hef Experience’, dat de culturele, architectonische en stedenbouwkundige waarde van de brug onder de

aandacht wil brengen. Er zijn plannen om op het zuidelijke vaste brugdeel een brasserie en op het noordelijke een museum te beginnen. Het museum zal de geschiedenis van De Hef en Rotterdam belichten. Men beoogt het onder te brengen in gerestaureerde, oude treinwagons. Voor de museumtentoonstellingen zal samengewerkt worden met het Stadsarchief, de Kunsthal en Museum Rotterdam. Het is de bedoeling dat samen met het Vakcollege De Hef leerlingen op de brug aan de slag gaan. Of het nu bij de restauratiewerkzaamheden is of in de brasserie, allemaal zullen ze een vak leren met uitzicht. Het val van De Hef zelf wordt de grootste personenlift (200 ‘passagiers’) van Europa en het geheel biedt talrijke mogelijkheden aan avonturiers op het spannendste klimrek van Rotterdam. Tegen de plannen van ‘De Hef Experience’ wordt overigens geprotesteerd door een deel van de bevolking van het Noordereiland, waaronder de vereniging Handen af van De Hef.

Het affiche van Eberle riep op tot het bijwonen van het 25ste Bondsfeest van het Koninklijk Nederlandsch Gymnastiek Verbond. Plaats van handeling voor veel wedstrijden en de ‘bondsuitvoering in massa’ was het Sparta-stadion. De drielandenwedstrijd (Nederland, België en Engeland) vond plaats in de grote Nenytohal en de zwemwedstrijden werden gehouden in de Koushaven. Van 2 tot en met 6 juni 1933 turnden duizenden deelnemers om de prijzen en de eer. Er werd besloten – het was crisis – om de inleggelden voor de wedstrijden te halveren “en de werkloze deelnemers voor de verplichte feestkaart tot een maximum van 10 pct van het aantal deelnemers vrij te stellen.” De burgemeester van Rotterdam en tevens voorzitter van het erecomité, mr. P. Drooglever Fortuyn, zal tevreden hebben toegekeken.

De bruggen van Rein Hofstra

Auteur / Sake Meindersma

Sinds 2000 zijn in Fryslân een aantal opmerkelijke bruggen van de architect Rein Hofstra gebouwd. Niet alleen de vorm is opmerkelijk, ook het initiatief was vaak bijzonder.

De bruggen vallen op door hun transparante, lichte en ranke constructie. Ze mogen volgens Hofstra het zicht op het landschap niet wegnemen, maar moeten er organisch deel vanuit maken en zo mogelijk het accent leggen op historische elementen daarin.

De bruggen in de Slachte

De bruggen in de Slachte

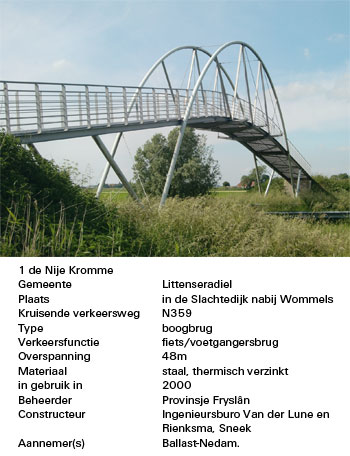

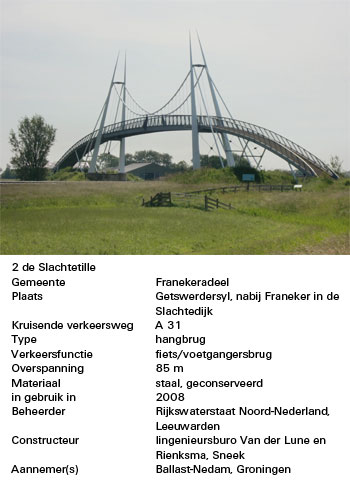

Het jaar 2000, een bijzonder jaar. Een aantal Friezen nam het initiatief om de millenniumwisseling extra luister bij te zetten met het evenement Simmer 2000. In de provincie werden tal van activiteiten georganiseerd. Duizenden Friezen om útens (van buiten ) kwamen terug naar Fryslân om mee te doen aan die activiteiten. Eén van die activiteiten was de marathon en wandeltocht over de Slachtedijk. De Slachtedijk of Slachte is een eeuwen oude slaperdijk van Oosterbierum naar Raerd (Rauwerd) met een lengte van 42 km. Hoewel de dijk geen waterkerende functie meer heeft, is hij nog geheel in tact. Alleen voor de autoweg van Leeuwarden naar Bolsward (N359) en de autosnelweg van Leeuwarden naar Harlingen (A31) zijn bressen in de dijk geslagen. Om de lopers en wandelaars veilig over te laten steken werd gedacht aan een voetbrug, de Nije Kromme, over de N359 (zie afb. 1). Om de A31 over te steken kon worden omgelopen naar een tunnel. Toen het organisatiecomité de plannen voor de voetbrug naar buiten bracht, dacht Rein Hofstra: dat kan beter! Hij bracht zijn idee onder de aandacht van de commissie en slaagde erin dat gerealiseerd te krijgen. De tocht was een groot succes. Besloten werd om de tocht voortaan iedere vier jaar te herhalen en de omweg door de tunnel onder de A31 te vervangen door een brug in het tracé van de dijk. Ook voor deze brug, de Slachtetille (zie afb. 2), kreeg Hofstra de opdracht. Om bij de Slachtetille maximaal doorzicht te krijgen, wilde Hofstra geen middenondersteuning. Dat betekende een overspanning van 85 m. Hofstra koos hiervoor een hangbrug. In plaats van kabels is gewerkt met gebogen buizen. Hofstra werkt graag met buizen, maar ontwierp de pylonen met driehoekige kokers. Die zijn vooroverhellend geplaatst, daarmee de overspanning korter makend en het (dynamisch) beeld versterkend.

Brechje Nijdjip

Brechje Nijdjip

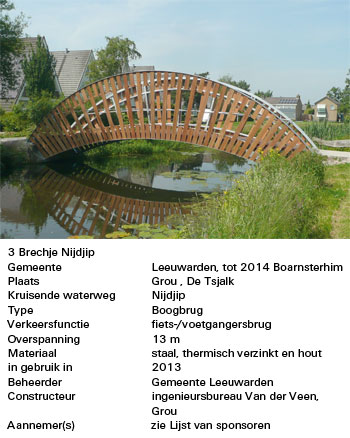

Even opmerkelijk was het realiseren van de brug over het Nijdjip in Grou (zie afb.3). De gemeente Boarnsterhim** had geen geld om de haveloze houten brug te vervangen. Plaatselijk Belang Grou nam het initiatief voor een nieuwe brug en zocht sponsoren. Rein Hofstra, zelf Grouster, tekende voor het ontwerp. Plaatselijke aannemers , jachtbouwers , een installateur en andere vrijwilligers (zie p. 17) staken de handen uit de mouwen en realiseerden de brug, die op 28 juni 2013 door wethouder Marian Jager werd geopend. Een brug die de gemeente vrijwel geen cent had gekost. “Nieuwe brug Grou dankzij crisis” kopte de Leeuwarder Courant, daarmee aangevend dat de bereidwilligheid van de Grousters mede gestoeld was op hun matig gevulde orderportefeuilles op dat moment. De draagconstructie van de brug is uitgevoerd in staal. Het brugdek is in angelim vermelho uitgevoerd. De zijwanden zijn van orelho da macaco. In de bovenste bogen is led-verlichting aangebracht.

De Slinger

Voor een vlotte doorstroming van het verkeer op het kruispunt van de Zuiderhogeweg en Eikesingel en Overstesingel zijn de verkeerslichten verwijderd en is een rotonde aangelegd. De fietsers en voetgangers kunnen niet over de rotonde maar maken gebruik van fly-over die de Eikesingel met de Overstesingel verbindt (zie afb. 4). Omdat de Zuiderhogeweg na de rotonde aansluit op de A7 zijn er in die richting geen overstekende voetgangers en fietsers.De gemeente liet verschillende ontwerpers plannen indienen en koos voor het ontwerp van Hofstra als best passend in de omgeving. Bijkomend argument was dat bij dit ontwerp geen kabels en leidingen hoefden te worden omgelegd. De brug is niet recht maar gaat met flauwe bochten van beide kanten richting rotonde. Over de gehele lengte bestaat de dragende constructie uit een uit platen samengestelde driehoekige doos. Voor een deel zelfdragend, voor een deel afgehangen. Boven de rotonde sluit de brug aan op een soort schotel die kan dienen als belvédère. Om de schotel is, als markering, een 32 m hoge kegelconstructie geplaatst waaraan het middendeel van de brug is opgehangen. Bij de aansluiting op de Overstesingel waar de brug boven water is gelegen, hangt de brug met tuien aan een schuine, naast de brug geplaatste pyloon. De balustrades wijken naar buiten. Ze zijn voorzien van een stalen rasterwerk en zijn afgedekt met een roestvast U-profiel dat dient als leuningregel. Daarin zijn ook verlichtingsarmaturen aangebracht. Rond de belvedère is een balustrade van met hout beklede spijlen aangebracht.

De totale lengte van de brug bedraagt ca.250 m. Er zijn acht delingen aangebracht. De helling is maximaal 5%.

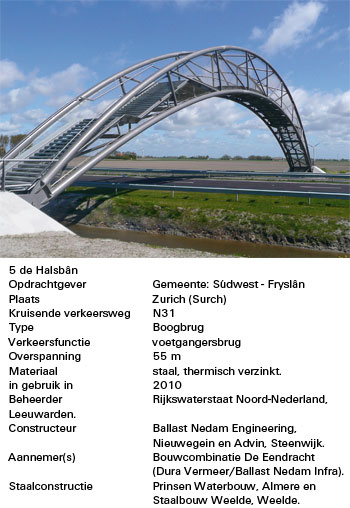

De Halsbân

De Halsbân

Rein Hofstra verwierf de opdracht van de aannemer van de aanleg van de verdubbeling van de N31. Met de brug (zie afb. 5) blijft een verbinding in stand tussen de Waddenzeedijk en de Pingjumer Gouden Halsband, een Middeleeuwse slaperdijk rond het dorp Pingjum. Voor die tijd moest de N31 gelijkvloers worden overgestoken. De brug is zeer transparant uitgevoerd. Dat kon worden bereikt door de buizen van de hoofddraagconstructie zo slank mogelijk te houden en de borstwering te maken van een grofmazig roestvast stalen gaas. De brug verwierf de tweede plaats in de competitie voor de Nationale Staalprijs 2010, achter de Samuel Beckett-brug van Santiago Calatrava.

lijst van sponsoren

Initiatief van Pleatselik Belan en mogelijk gemaakt door:

Jachtwerf Bouwe de Groot

Bouwbedrijf De Jong & De Wal

SHP Bouwbedrijven

Dijkstra’s Bouw- en

Aannemersbedrijf

Sjoerd Tjepkema, Grondverzet

Gebr. Smeding, staalbedrijf

Architektenburo Hofstra-Douma

Nailtra

Van der Veen Ingenieursbureau

Fixet Bouwmarkt

Kielstra, Kraanverhuur

Aangenaam - notarissen

Meester - Sfeerverlichting

Kooiker Groep

Fonds Mid-Fryslân

Rabofonds

Stichting Hoekstra-Viersen

Steenendam

en alle vrijwilligers

Uit het juryrapport

Wat kan er mooier zijn dan een simpele boogbrug over een sloot, ook al is dat hier de rijksweg N31 tussen Zurich en Harlingen? Met een minimum aan staal doet deze constructie alles wat hij moet doen treffend, sympathiek, goed, consequent en zuiver gedetailleerd. De gevouwen vorm van de trap speelt met de gebogen vorm van de brug en versterkt de lichtheid ervan. Hollandse nuchterheid en vakmanschap leidt tot pure schoonheid.

* Simmer is Fries voor zomer.

** De gemeente Boarnsterhim is met ingang van 1 januari 2014 opgeheven en opgegaan in de omliggende gemeenten. Grou behoort sindsdien bij de gemeente Leeuwarden.

Brug De Nijvelaar: twee schuine, tweecellige kokerbruggen

Redactie / Pieter Spits naar een artikel uit Cement 2013-6 van de hand van

ing. Dave Kosterink PMSE RC - Volker Infradesign bv, WillemsUnie vof

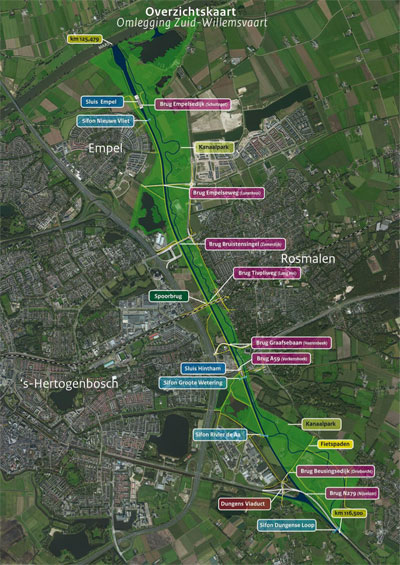

De nieuwe vaarwegverbinding die Rijkswaterstaat aan de oostkant van ’s-Hertogenbosch aanlegt, heeft de naam Máximakanaal gekregen. Het 9 kilometer lange kanaal staat in de regio bekend als ‘de omlegging van de Zuid-Willemsvaart’.

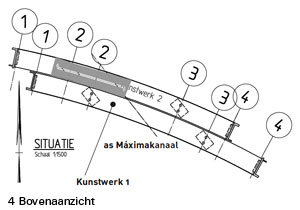

De komst van deze nieuwe vaarweg verbetert de bereikbaarheid van Brabant over water, met grotere schepen dan tot nu toe mogelijk is. Verder hoeft de beroepsvaart niet langer dwars door de stad te varen, waardoor veel verkeershinder tot het verleden gaat behoren. Voordeel aan alle kanten. In opdracht van Rijkswaterstaat legt de aannemerscombinatie WillemsUnie ten oosten van ’s-Hertogenbosch een nieuw kanaal aan. Vanaf het zuiden gezien, begint de aftakking bij Den Dungen en loopt via Rosmalen en natuurgebied de Koornwaard richting de Maas. Twee nieuwe sluizen, sluis Hintham en sluis Empel, overbruggen het verschil in waterniveau dat onder normale omstandigheden ongeveer 6 meter bedraagt. Er worden acht bruggen aangelegd over het toekomstige kanaal. Van die acht bruggen is er één al eerder gemaakt, namelijk de brug in rijksweg 59 bij het plaatsje Berlicum. Die brug is bij de reconstructie van de A2 ‘meegenomen’ en kon in den droge worden gebouwd. Van zuid naar noord gaat het (afb. 1) om de bruggen ‘De Nijvelaar’ (Brug N279), Brug Beusinksedijk, Brug A59, Brug Graafsebaan, Brug Tivoliweg (spoorbrug), Brug Bruistensingen, Brug Empelseweg en brug Empelsedijk. Vanaf sluiscomplex Empel is de Maas binnen ‘handbereik’. Met de aanleg van het Máximakanaal verbetert de bereikbaarheid van Brabant over water aanzienlijk. Eind 2014 kunnen schepen met maximaal drie lagen containers vanaf de Maas naar de containerterminal in Veghel en vice versa. De leefbaarheid van de binnenstad in Den Bosch wordt sterk verbeterd omdat de lange rijen wachtend verkeer voor de verschillende bruggen over de Zuid-Willemsvaart tot het verleden zullen behoren. De pleziervaart door de stad zorgt voor weinig oponthoud.

De komst van deze nieuwe vaarweg verbetert de bereikbaarheid van Brabant over water, met grotere schepen dan tot nu toe mogelijk is. Verder hoeft de beroepsvaart niet langer dwars door de stad te varen, waardoor veel verkeershinder tot het verleden gaat behoren. Voordeel aan alle kanten. In opdracht van Rijkswaterstaat legt de aannemerscombinatie WillemsUnie ten oosten van ’s-Hertogenbosch een nieuw kanaal aan. Vanaf het zuiden gezien, begint de aftakking bij Den Dungen en loopt via Rosmalen en natuurgebied de Koornwaard richting de Maas. Twee nieuwe sluizen, sluis Hintham en sluis Empel, overbruggen het verschil in waterniveau dat onder normale omstandigheden ongeveer 6 meter bedraagt. Er worden acht bruggen aangelegd over het toekomstige kanaal. Van die acht bruggen is er één al eerder gemaakt, namelijk de brug in rijksweg 59 bij het plaatsje Berlicum. Die brug is bij de reconstructie van de A2 ‘meegenomen’ en kon in den droge worden gebouwd. Van zuid naar noord gaat het (afb. 1) om de bruggen ‘De Nijvelaar’ (Brug N279), Brug Beusinksedijk, Brug A59, Brug Graafsebaan, Brug Tivoliweg (spoorbrug), Brug Bruistensingen, Brug Empelseweg en brug Empelsedijk. Vanaf sluiscomplex Empel is de Maas binnen ‘handbereik’. Met de aanleg van het Máximakanaal verbetert de bereikbaarheid van Brabant over water aanzienlijk. Eind 2014 kunnen schepen met maximaal drie lagen containers vanaf de Maas naar de containerterminal in Veghel en vice versa. De leefbaarheid van de binnenstad in Den Bosch wordt sterk verbeterd omdat de lange rijen wachtend verkeer voor de verschillende bruggen over de Zuid-Willemsvaart tot het verleden zullen behoren. De pleziervaart door de stad zorgt voor weinig oponthoud.

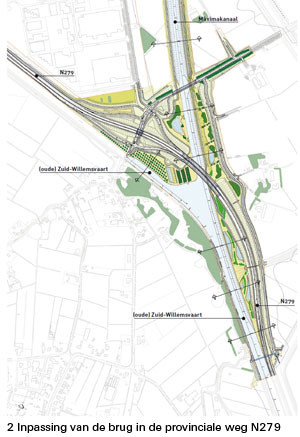

Brugontwerp

Van de verschillende nieuw gebouwde bruggen bespreken we in deze uitgave brug ‘De Nijvelaar’ (brug N279) en in de uitgave van december de fietsbrug ‘Bruistensingel’. ‘De Nijvelaar’wordt als twee losse, tweecellige kokerbruggen uitgevoerd (afb. 2). Het kunstwerk ligt in de weg tussen Veghel en Den Bosch. Beide kokerbruggen hebben een breedte van 16,05 m. Voor de variant van twee smalle kokerbruggen in plaats van één brede brug is gekozen, omdat in het ontwerp is afgeweken van het oorspronkelijke Tracébesluit. Eerst was het de bedoeling uit te gaan van 2 x 1 rijstrook met in- en uitvoegstroken. Bij het ontwerp is uitgegaan van een 2 x2-variant. Door te kiezen voor twee losse bruggen kon, bij afkeuring van het gewijzigde Tracébesluit, zonder grote aanpassingen het oorspronkelijke Tracébesluit (één brug) worden uitgevoerd. Vanwege de kleine kruisingshoek met het kanaal is de middenoverspanning aanzienlijk groter dan die van de andere bruggen over het kanaal. De hoofdoverspanning is vastgesteld op basis van het profiel van vrije ruimte (PVR), de kruisingshoek en de plaats van de middensteunpunten. Verder is rekening gehouden met een toekomstige verbreding van het kanaal. De benodigde breedte op basis van een krap profiel is 35,80 m. Uitbreiden naar een normaal profiel betekende dat er 5,05 m bij moest, dus 40,85 m. Brug 1, kruisingshoek 31,1gon, heeft een totale lengte van 213 m met de overspanningen: 51,5 m, 108,16 m en 51,5 m. Brug 2, kruisingshoek 33,1gon, is iets korter, namelijk 201 m en daarvan zijn de overspanningen: 48,4 m, 102,10 m en 48,5 m. In het variantenonderzoek is een afweging gemaakt tussen een volledig betonnen brug, een volledig stalen brug en een staal-betonvariant. De betonnen brug was economisch en planningtechnisch de beste keuze. Belangrijke afweging was dat het kanaal nog moest worden gegraven, wat de mogelijkheid bood eerst de volledige brug te bouwen om in latere fase het kanaal onder de brug te graven.

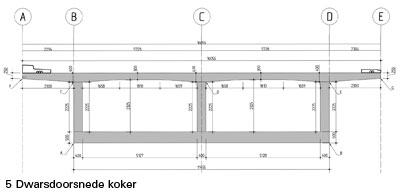

De brug wordt uitgevoerd als twee in het werk gestorte, voorgespannen tweecellige kokerbruggen in beton C70/85. Om schuifspanningen door torsie en dwarskracht te kunnen opvangen, is ter plaatse van de steunpunten een circa tweemaal zo hoge kokerdoorsnede nodig. De hoogte van de koker varieert tussen 2 m ter plaatse van de landhoofden en het middenveld en 4 m ter plaatse van de middensteunpunten (afb. 3). Door de betrekkelijk korte eindoverspanningen en de niet-haakse landhoofden, zouden vasthoudconstructies op de landhoofden nodig zijn om het opwippen van de brugeinden te voorkomen. Door plaatsing van de steunpunten loodrecht op de wegas, alsmede het toepassen van ballastbeton in de kokercellen over de laatste 24 m van de bruggen, werd voldoende oplegdruk verkregen en waren vasthoudconstructies niet nodig. Er is gedacht aan het toepassen van lichter beton in het middenveld, maar vanwege het ontbreken van tijd voor het doen van onderzoek naar de vermoeiingsgevoeligheid is hiervan afgezien. Om toch gewichtsreductie in het middenveld te krijgen is C70/85 toegepast. Hierdoor kon de dikte van de kokerwand worden gereduceerd van 500 tot 400 mm. De voorspanning in de koker is alleen in de vloer en in het dek aangebracht, dus niet in de wanden. Hierdoor is een wanddikte van 400 mm mogelijk wat weer een reductie van de voorspanning oplevert. De voorspankabels zijn in vijf groepen ingebracht. In het dek lopen ‘rechte’ voorspankabels ter plaatse van de middensteunpunten 2 en 3 (afb. 4). In de vloer lopen voorspankabels in het begin van veld 1 in het midden van veld 2 en in het eind van veld 3. Speciaal aandachtspunt betrof de horizontale krachtsafdracht. Er is voor gekozen de krachten te laten opnemen door opleggingen met een dwarsfixatie ter plaatse van de tussensteunpunten. Om de stabiliteit van de kokerdoorsnede (bovenbouw brug) in dwarsrichting te waarborgen, zijn interne dwarswanden (dwarsdragers) nodig. Deze nemen de vooral ter plaatse van de tussensteunpunten optredende torsiekrachten op. De dwarswanden hebben een dikte van 1 m ter plaatse van as1 en as 4 en een dikte van 1,5 m ter plaatse van de assen 2 en 3. Deze beide dwarswanden zijn voorgespannen.

Bovenbouw

De bovenbouw, bestaande uit tweemaal een tweecellige kokerligger (fig. 5) is zowel horizontaal als verticaal gekromd. De horizontale kromming heeft een straal van circa 800 m (zie fig. 4) en de straal van de verticale kromming van de ondervloer is 600 m. De krommingen worden gerealiseerd door de kokerconstructie in moten van circa 12 m op te delen. De beide bruggen verschillen 12 m in lengte (213 m en 201 m). De effecten van de permanente belastingen op beide bruggen zijn vergeleken. De invloed bleek gering, reden om de grotere brug door te rekenen en voor de andere brug dezelfde dimensies en hoeveelheden toe te passen.

Onderbouw

De onderbouw per brug bestaat uit twee landhoofden en twee tussensteunpunten. De landhoofden zijn gefundeerd op 22 prefab palen vierkant 450 mm. Afmetingen van de poer: 3,5 x 11,5 x 2,5 m3. De tussensteunpunten hebben elk 32 vibropalen Ø 560 mm, onder een poer van 8,5 x 16,0 x 2,5 m3. Op de poer staan twee kolommen Ø 2,0 m. Op deze vier kolommen rust vrijwel het gehele gewicht van de brug. Omdat in het gebied tussen de kolommen grote dwarskrachten optreden, is veel dwarskrachtwapening nodig. Om het vlechtwerk te vergemakkelijken, zijn dwarskrachtstaven met T-heads toegepast.

Uitvoering

Uitvoering

Omdat de beide bruggen geheel in den droge gebouwd konden worden, aangezien het kanaal er later onderdoor wordt gegraven, zijn de bruggen geheel uitgekist en op torentjes geplaatst. Om zettingen van de bekisting te voorkomen, is plaatselijk de met kleivervuilde bovenlaag afgegraven en vervangen door een zandlaag. Hierop werden Stelconplaten geplaatst als ondersteuning van de torentjes waarop vervolgens de bekistingsconstructie werd gesteld. Als eerste zijn de landhoofden en tussensteunpunten gemaakt. De meest zuidelijke brug is als eerste gebouwd, gevolgd door de tweede.

De bovenbouw van de brug wordt vanaf het begin op zijn steunpunten gebouwd. De brug is opgedeeld in 18 moten. Deze worden gefaseerd gestort. Om het stortproces met beton C70/85 onder controle te krijgen, is een proefstuk gemaakt, bestaande uit een moot van 6 m van één kokercel, inclusief wapening en voorspanning. Op deze wijze kon het betonspeciemengsel worden geoptimaliseerd voor een goede verwerkbaarheid op de bouwplaats. Eén van de conclusies was het beton in mixers van 6 m3 aan te voeren in plaats van de 10 m3 mixers. Het leverde een gemakkelijker continu stortproces op. In juli 2014 is de ruwbouw van beide bruggen voltooid (afb. 7) en in gebruik genomen. Weer later zal het kanaal onder de brug worden doorgegraven.