Auteur: ing. Theo Reijnen, SAAone.

Auteur: ing. Theo Reijnen, SAAone.

Na 15 jaar zijn er in Nederland weer bruggen volgens de vrije uitbouwmethode gerealiseerd: de nieuwe Waalbrug bij Nijmegen en de brug over het Amsterdam-Rijnkanaal. Was de know-how nog wel aanwezig in Nederland? Door samenwerking met bedrijven als Doka en Duitse aannemingsbedrijven is die uitvoeringskennis weer op het benodigde niveau gebracht. Vooral de ingewikkelde maatvoering verdient veel waardering. De ARK-brug is in het eerste kwartaal van 2016 gereed gekomen. Voor de begrippen Kokerbrug – Uitbouwbrug – Uitbouwwagen – Hamerstuk, zie ook www.bruggenlexicon.nl

Dit artikel is een bewerking door de redactie van een artikel dat al eerder verscheen in het vakblad Betoniek (2015-4).

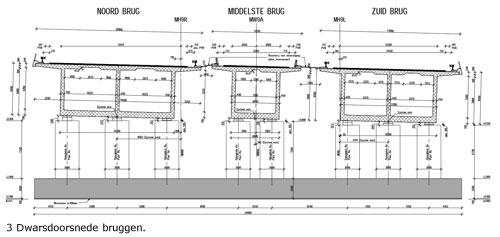

De nieuwe wegverbinding Schiphol-Amsterdam- Almere (SAA) kruist het Amsterdam-Rijnkanaal iets ten zuiden van de bestaande Muiderbrug (zie fig. 2). De nieuwe brug is onderdeel van de aangepaste verbinding van de A9 naar de A1. Deze aanpassing is noodzakelijk vanwege de verbreding van de A1 en de aanleg van een wisselbaan. De brug bestaat uit twee aanbruggen en een hoofdoverspanning. In feite bestaat de brug uit drie naast elkaar gelegen delen: de zuidelijke brug van 17 m breed, de middelste brug van 11 m breed en de noordelijke brug van 21 m breed (fig. 3). In totaal zijn er negen rijstroken: vier rijstroken voor het verkeer van de A1 naar de A9 (in westelijke richting), drie rijstroken voor het verkeer van de A9 naar de A1 (in oostelijke richting) en een tweestrookswisselbaan.

AMBITIEDOCUMENT

Het project is uitgevoerd door het Consortium SAAone op basis van een DBFM-contract. In het ambitiedocument van de opdrachtgever stond een aantal belangrijke eisen. Zo mocht de nieuwe brug niet de ruimtelijke concurrentie aangaan met de huidige Muiderbrug en moest de brug de ruimtelijke context in zijn waarde laten. Dit betekende onder meer dat een opbouw boven de brug, zoals bij de naastgelegen Muiderbrug (een tuibrug), niet tot de mogelijkheden behoorde. Wel moest de nieuwe brug duidelijk een familielid worden van de Muiderbrug. Hierdoor is de vlakke detaillering van de fietsbrug naast de Muiderbrug overgenomen.

Keuze voor brugtype in de tenderfase

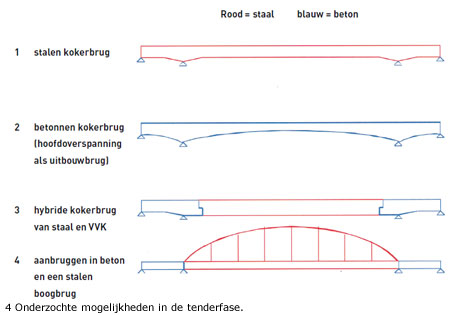

De eisen uit het ambitiedocument, gekoppeld aan de vereiste rijbaanindeling, leverde een aantal mogelijke oplossingen (fig. 4):

· stalen kokerbrug;

· hybride kokerbrug van staal en VVK;

· betonnen kokerbrug (met de hoofdoverspanning in vrije uitbouw);

· aanbruggen in prefab beton en een stalen hoofdoverspanning;

· aanbruggen in situ beton en een stalen hoofdoverspanning;

· aanbruggen in situ beton en een stalen hoofdoverspanning met betondek.

Voor het maken van de uiteindelijke keuze is in de tenderfase een matrix van alle voor- en nadelen opgesteld, waarbij ook de onderhoudstermijn is betrokken.

De conclusie was dat een voorkeur uitging naar drie, naast elkaar liggende, betonnen kokerbruggen. Hiervan zijn de twee buitenste kokers tweecellig en de middelste ééncellig. (fig. 3). Deze oplossing voldoet functioneel, past binnen het ambitiedocument en is het meest economisch. In de tenderfase is gekozen voor een uitvoering met aanbruggen gebouwd op een ondersteuningsconstructie en een hoofdoverspanning in vrije uitbouw. De bouw werd daarbij gerealiseerd door op het einde van de aanbruggen de uitbouwwagens op te bouwen en vanuit daar het gedeelte boven water te realiseren. In deze fase werd uitgegaan van een lengte van de hoofdoverspanning van 142 m en twee zijoverspanningen van 45 m. Het ontwerp ging uit van éénzelfde constructiehoogte van 6 m boven de pijlers en over de gehele lengte van de aanbruggen. De constructiehoogte in het midden van de hoofdoverspanning zou 2,75 m bedragen.

Keuze voor brugtype na gunning

LENGTE AANBRUGGEN

Na de gunning in 2012 is de keuze voor het type brug opnieuw beschouwd. De betonnen kokerbrug stond daarbij niet ter discussie, wel de wijze van uitvoering. De architect wilde de parabolische vorm van de onderrand van de hoofdoverspanning terugzien boven het land. Dat wil zeggen dat ook de onderrand van de aanbruggen in hoogte moest verlopen. Verder bleek dat ter plaatse van de landhoofden aan beide zijden een grondverbetering moest worden uitgevoerd tot circa NAP -8 m. De damwand langs het kanaal en de achterliggende dijk aan de westzijde van het kanaal zijn primaire waterkeringen en aan de oostzijde van het kanaal liggen twee hoofdleidingen voor stadsverwarming. Bij de gekozen uitvoering met aanbruggen van 45 m kwamen zowel deze waterkering als de leidingen in het gedrang. Door de aanbruggen langer te maken, zijn deze problemen en risico’s vermeden.

UITBOUWEN VANAF DE AANBRUGGEN

De keuze hiervoor betekent dat de landhoofden eerder zouden moeten worden gebouwd. Immers, landhoofden en pijlers moeten dan gereed zijn voordat de aanbruggen kunnen worden gerealiseerd. Dit was niet wenselijk: vanwege de te verwachten zettingen die volgden uit de terpen van 12 tot 14 m ter plaatse van de landhoofden, bepaalde de bouw van de landhoofden de startdatum van het uitbouwgedeelte.

De bouw van de brug kwam daarmee op het kritieke pad van de SAA-projectplanning. In de voorbereidingsfase, begin 2013, is daarom een aantal alternatieven bekeken. Voor het oplossen van de raakvlakken met de leidingen en de waterkering, was het afdoende de aanbruggen te verlengen van 45 m naar ca. 60 m. Het probleem van de planning bleef daarmee echter bestaan. Om dit op te lossen, is ook de variant met een symmetrische uitbouw vanaf de pijlers beschouwd. Na de eerste, globale technische uitwerking is er een vergelijk gemaakt (in kosten en hoeveelheden beton, wapeningsstaal, voorspanstaal) tussen het ontwerp in de tenderfase en de nieuwe variant. Dit verschil bleek gering. Maar in de nieuwe variant was het wel mogelijk de aanbruggen in hoogte te laten verlopen en was de start van de uitbouw onafhankelijk van de bouw van de landhoofden. Deze landhoofden en aanzetstukken hoefden pas op zijn vroegst gereed te zijn als de uitbouwbrug was gerealiseerd. Hierdoor kreeg de bouw van de brug een veilige tijdsmarge in de totale SAA-projectplanning.

DEFINITIEVE KEUZE

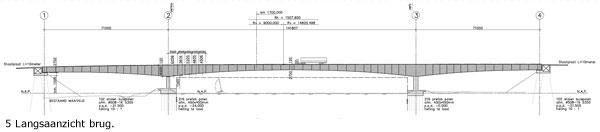

In maart 2013 is definitief de keuze gemaakt de bruggen geheel volgens de uitbouwmethode uit te voeren. De hoofdoverspanning bleef 142 m, de zijoverspanningen werden 71 m (zie fig. 5). De constructiehoogte boven de pijler werd verhoogd tot 6,25 m om in de uitbouwfase onder de uitbouwwagens de minimaal vereiste doorvaarthoogte van 9,30 m te verkrijgen en om met de bovenzijde van de brug binnen de maximale hoogte uit het Tracébesluit te blijven. De constructiehoogte in het midden van de overspanning en ter plaatse van de landhoofden bedraagt 2,75 m. Na de eerste globale berekeningen is vervolgens de betonsterkteklasse vastgesteld op C 70/85. Door de keuze voor hogesterktebeton kon de constructiehoogte worden gerealiseerd. De hiermee verkregen gewichtsreductie biedt voordelen omdat het eigen gewicht een aanzienlijk deel van de belasting uitmaakt. Hierna is het definitieve ontwerp gemaakt, inclusief het vaststellen van de hoeveelheden wapening en voorspanning.

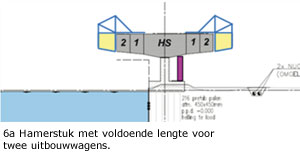

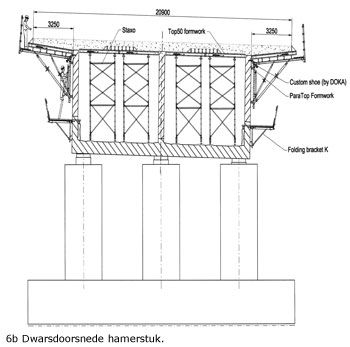

UITWERKING VRIJE UITBOUWMETHODE

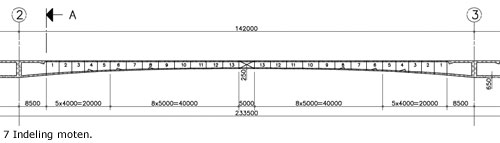

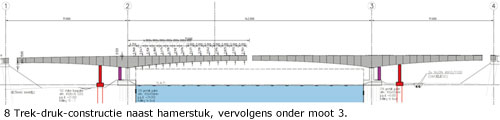

Direct na de bepaling van de hoofdmaatvoering is vrij snel de definitieve lengteverdeling van de brug vastgesteld. Op de pijlers aan de weerszijden van het kanaal werd een hamerstuk gerealiseerd van 12,5 m lang, gebaseerd op de minimaal benodigde lengte voor het plaatsen van twee uitbouwwagens (fig. 6). Aan dit hamerstuk werden vervolgens in beide richtingen symmetrisch zeven moten met een lengte van 4 m gebouwd en daarna zeven moten van 5 m (fig. 7). Vanuit elk hamerstuk werd dus in beide richtingen 63 m uitgebouwd. Met een sluitstuk in het midden van 3,5 m kon de brug worden gesloten. De keuze voor de evenwichtsconstructie tijdens de uitbouw was complex. Uit het tracé volgde een niethaakse kruising van de brug met de pijlers. Hierdoor was het niet mogelijk aan beide zijden van de pijler hulpkolommen op de pijlervoet te plaatsen. Hiervoor was er, zeker aan de westkant, te weinig ruimte aan de kanaalzijde. De hulpkolommen zouden veel te dicht op de pijler komen te staan, waardoor voor het opnemen van het uitkragingsmoment tijdens de bouw, te grote krachten in de kolommen zouden ontstaan. Er bleef maar één mogelijkheid over en dat was de evenwichtsconstructie enkelzijdig aan de landzijde van de pijler plaatsen (zie fig. 8). Omdat de trekkrachten in deze evenwichtsconstructie na vier uitbouwmoten te groot zou worden, is er een tweede hulpsteunpunt gemaakt onder de derde moot aan de landzijde. Zodra de uitbouwwagens van moot drie naar vier gingen, is de kolom onder moot drie geplaatst en kon de kolom onder het hamerstuk worden verwijderd.

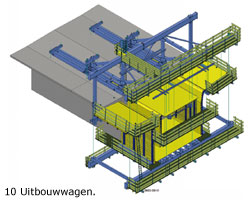

UITBOUWWAGENS

Bij het maken van de planning voor de uitvoering van de brug is de keuze voor het aantal uitbouwwagens uitgebreid beschouwd. Met twee wagens was de planning niet realiseerbaar. De keuze ging daarom over de inzet van vier of zes uitbouwwagens. Het bouwen met vier wagens zou in de cyclus zorgen voor meer regelmaat, het bouwen met zes wagens had duidelijk voordelen voor de totaalplanning. Met beide opties nog open, zijn bij verschillende leveranciers de aanvragen voor de inzet van de wagens gedaan. De opdracht ging uiteindelijk naar Doka, waarbij gekozen is voor de uitvoering met zes wagens (fig. 9). Voor deze keuze gold een aantal redenen. De wagens van Doka kennen een ver doorgevoerde modulaire opbouw (fig. 10). Dit leidt tot een gewichtsbesparing (110 ton in plaats van 140 ton). In de berekening voor de bouwfase hoefde dus ook met minder gewicht te worden gerekend. Verder zijn deze wagens door hun opbouw eenvoudiger aan te passen bij omzetting naar een andere brug. Met de keuze van zes wagens ontstond bovendien ‘meer rust’ in de totaalplanning. Het halen van een cyclus van zes moten per week legde wel meer druk op de planning, maar dit nadeel woog niet op tegen het voordeel van de snellere uitvoering. Bij de planning is de keuze gemaakt de zuidelijke brug zo snel mogelijk gereed te maken en deze te gebruiken voor de aanvoer van materiaal voor de middelste en noordelijke brug. De uitbouw is daarom verdeeld in twee fasen. De inzet van de zes wagens zag er als volgt uit:

Fase 1 uitbouw noordelijke brug vanaf pijler oostzijde (2 wagens); uitbouw zuidelijke brug vanaf pijler oost- en westzijde (4 wagens);

Fase 2 uitbouw noordelijke brug vanaf pijler westzijde (2 wagens); uitbouw middelste brug vanaf de pijler oostzijde en westzijde (4 wagens).

UITBOUWCYCLUS

Veelal is de planning voor een uitbouwbrug gebaseerd op een weekcyclus. Ook hier is geprobeerd deze cyclus te realiseren, maar dit bleek in de praktijk lastiger dan gedacht. Zoals met elke uitbouwbrug was er sprake van een aanloopperiode. Daarna was vooral de voortgang van de vlechter bepalend, temeer omdat er heel veel wapening in de brug zat en de vorm van de wapening lastiger was dan anders: de lassen van de wapening verspringen meer en de voorspanverankeringen in de wanden zijn lastig uit te voeren. Bij het uitbouwen is het helaas niet een kwestie van het inzetten van extra vlechters: hier is simpelweg de ruimte niet voor! Men staat elkaar dan meer in de weg, waardoor het eerder vertragend dan versnellend werkt. Na de aanloopperiode zag de principe uitbouwplanning er als volgt uit:

Dag 1 ontkisten spankoppen; spannen langs-/ dwarsvoorspanning; verder ontkisten; verschuiven railbalken; verrijden wagens; 1e wagen vooruit verplaatsen en afstellen, kopschotten plaatsen.

Dag 2 start vlechtwerk 1e wagen; 2e wagen vooruit verplaatsen en afstellen; kopschotten plaatsen; bij 1e wagen binnenbekisting naar buiten plaatsen;

Dag 3 start vlechtwerk 2e wagen; bij 1e wagen start vlechtwerk dek; aanbrengen voorspanankers en omhullingsbuizen; aan het einde van de dag binnenbekisting 2e wagen naar buiten brengen; Dag 4 start vlechtwerk 2e wagen; aanbrengen voorspanankers en omhullingsbuizen; vlechten bovennet dek 1e en 2e wagen; schoonmaken 1e wagen; Dag 5 schoonmaken 2e wagen; nalopen alle verankeringen van uitbouwwagens; stortgereed maken; storten en afwerken beton; nabehandeling en afdekken met isolatiedekens. Deze planning lijkt op het eerste gezicht realiseerbaar. Maar het gaat om grote hoeveelheden: bij de eerste, grote moten is in drie dagen tijd 22 ton wapening per moot verwerkt! Afhankelijk van bijvoorbeeld extra spannokken, hoeveelheid wapening en de weersomstandigheden, was op sommige momenten aanpassing nodig en moest er op zaterdag en een enkele keer zelfs op zondag worden gewerkt. Zo konden bijvoorbeeld bij windkracht 5-6 de torenkranen niet meer draaien en stagneerde de aanvoer van materiaal. Vanwege de steeds wijzigende doornede, wijzigen de werkomstandigheden ook voortdurend en daarmee ontstond ook druk op de planning. Omdat de eerste moot 6,25 m hoog is, moesten voor alle wanden vlechtsteigers worden gebouwd en weer afgebroken. Vanaf moot 10 wordt de hoogt steeds krapper en was het onder de bekisting van het dek een beetje ‘kruip

door, sluip door’. Verder gold dat waar spannokken komen voor de continuïteitsvoorspanning, de binnenbekistingen voor de wanden moesten worden ingekort. Een moot verder werden ze weer verlengd.

‘RUST IN DE TENT‘

Het realiseren van een planning is een verdienste van de samenwerking tussen verschillende disciplines. Bij een uitbouwbrug is ‘LEAN-plannen’ een absolute must en moeten de medewerkers van de verschillende bedrijven het op de werkvloer echt samen doen. Bovendien is ‘rust in de tent’ essentieel. Dankzij de inzet van de medewerkers van Van Noordenne (vlechter), DSI (voorspanning) en SAAone zijn de werkzaamheden in zeer goede harmonie verlopen.

MAATVOERING

Bij het ontwerp van een uitbouwbrug zijn de bepaling van de definitieve hoogtelijn en het proces om deze lijn te bereiken, uitermate belangrijk. Krimp en kruip van het beton spelen hierbij een grote rol. Tijdens de bouw verandert de hoogteligging van de gerealiseerde moten voortdurend. De maatvoering is dan ook een essentieel onderdeel van het proces. Voor deze brug was de maatvoering extra complex. In tegenstelling tot nagenoeg alle andere uitbouwbruggen in Nederland, is deze brug horizontaal gebogen met voor elk van de drie afzonderlijke bruggen ook nog eens een afwijkende straal. Daar komt nog bij dat de wanden van het dek onder een hoek staan. Dit alles leidt ertoe dat niet alleen de hoogte, maar ook de horizontale positie van de constructie goed moet kloppen. Om dit doel te bereiken is er tijdens de realisatie van de brug permanent een maatvoeringsteam aanwezig. Voor de maatvoering van de brug zijn bij de start enkele basispunten uitgezet met GPS. Vervolgens is de maatvoering uitgevoerd met een ‘total station’: een instrument dat aan de hand van een 3D-maatraster een bouwdeel voortdurend kan positioneren. Voor elk meetpunt is naast de horizontale x- en y-maatvoering ook de overhoogte in verticale z-richting in de bouwfase berekend. Hierbij zijn de temperatuursinvloeden, doorbuiging van de bekisting en zetting van de uitbouwwagen meegenomen. Daarbij werd voor de eerste maatvoering gebruik gemaakt van een ‘total station’, terwijl de exacte hoogtemaatvoering met een elektronisch waterpasinstrument geschiedde. Voor de hoogtemaatvoering is een referentiepunt op het hamerstuk gebruikt. De maatvoeringvan dit referentiepunt ten opzichte van de meetgrondslag is continu gemonitord.

Aan de hand van deze gegevens is de bekisting voor elke nieuwe moot afgesteld en zijn de kopschotten op de juiste plaats gemonteerd. Na het verrijden van de uitbouwwagen is de bekisting op de juiste maatvoering afgesteld. Dit is gecontroleerd direct vóór en na het storten van de betonspecie. De verkregen controlegegevens zijn meegenomen bij de bepaling van de maatvoering voor de volgende moot. In totaal zijn er per moot 8 à 10 essentiële punten gemaatvoerd. Na het storten van een moot zijn boven in het dek drie bouten geplaatst en ingemeten. Deze zijn gebruikt om tijdens de bouw de maatvoering van de totale brug tekunnen bewaken. Direct na het sluiten van een brug en het aanbrengen van de continuïteitsvoorspanning (fig. 11) wordt de brug opnieuw ingemeten, in een raster van circa 3 bij 3 meter. De verkregen maatvoering wordt vergeleken met het oorspronkelijke, theoretische model. Hiermee wordt vastgesteld in hoeverre de schampkanten, randelementen en de hoogte van het asfalt alsnog moeten worden aangepast. Daarna wordt de maatvoering voor de prefab randelementen uitgezet en kan de afbouw verder worden gerealiseerd. Zoals eerder aangegeven, is er tijdens de bouw permanent een maatvoeringsploeg aanwezig geweest. Steekproefsgewijs zijn de maatvoeringen nog gecontroleerd door een derde partij. Het maatvoeren en consequent controleren, vraagt met het bouwen met zes wagens tegelijk nogal wat inzet. Deze inzet heeft zijn waarde echter bewezen: de zuidelijke brug is in juni 2015 zonder noemenswaardige correctie gesloten. Ook de noordelijke en middelste brug hebben de theoretische lijn keurig gevolgd en zijn probleemloos tot één geheel gemaakt.

BETONTECHNOLOGISCHE ASPECTEN VAN EEN VRIJE UITBOUWBRUG

Er worden nogal wat eisen gesteld aan het beton dat voor vrije uitbouwbruggen moet worden toegepast. Uiteraard dient de vereiste sterkte-, milieu- en uitvoeringsklasse worden vastgesteld. Ook de eis van een 100-jarige levensduur kent zo zijn voorwaarden ten aanzien van het initieel chloride-gehalte en de gewenste dooizout- en vorstresistentie van bindmiddeltype, toeslagmateriaal en hulpstoffen.

Thermische en hygrische scheurvormingsrisico’s worden bepaald. In de projectgebonden mengselcodelijst staan voor alle toe te passen betonsoorten in een project uitgebreide prestatiecriteria aangegeven. Te denken valt aan E-moduli en autogene krimp- en kruipcoëfficiënten. De verwerkbaarheid van de betonspecie is een essentiële eigenschap: de specie moet tenminste 45 minuten verpompbaar zijn, onder alle weersomstandigheden en ook verwerkbaar zijn bij alle wapeningsdichtheden. Bij aflevering is altijd op locatie een controle op de verwerkbaarheid uitgevoerd. Ten behoeve van het ontkisten en voorspannen zijn eisen geformuleerd rond de vereiste druk- en splijtsterkteniveaus na 24 en 48 uur. Daarnaast moeten esthetische aspecten, zoals uniformiteit van kleur en textuur worden geformuleerd en bewaakt, waardoor sommige moten later ontkist zijn dan strikt nodig was.

Het monitoren van het verhardingsproces met rijpheidscomputers en thermokoppels is een belangrijke maatregel om het tijdstip van ontkisten en voorspannen te bepalen, om de prestatie van de betonmengsels te kunnen volgen, en om eventueel te isoleren, te koelen of op te warmen. Door het volgen de temperatuursontwikkeling in de tijd kan ook de scheurgevoeligheid van onderdelen worden voorspeld. Al met al hogeschool-betontechnologie, waarin dit project, en in het algemeen Nederland, hoog scoort.