Vervangen bruggen in de gemeente Rotterdam

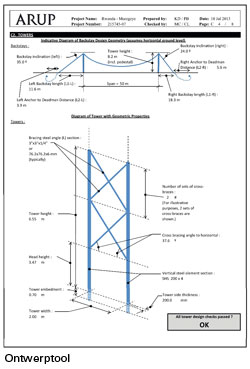

De gemeente Rotterdam (Stadsbeheer Openbare Werken) beheert een kleine 800 bruggen in de stad. Het gaat in de meeste gevallen om fiets- en voetgangersbruggen met een overspanning kleiner dan 15 meter. Vanwege veroudering heeft de Gemeente de afgelopen jaren zo’n honderdtal bruggen vervangen. Eind 2014 zijn alle bruggen, die daarvoor in aanmerking kwamen, vervangen.

De ontwerpen

De ontwerpers hebben bij het maken van de ontwerpen naar het karakter van de verschillende woonwijken gekeken. Dat onderzoek leverde vijf verschillende type bruggen op. Door het gebruik van deze vijf verschillende types komt er meer eenheid en samenhang in het straatbeeld van Rotterdam, ook wel de Rotterdamse Stijl genoemd. De vervangen bruggen zijn duurzaam, onderhoudsarm en gaan ongeveer 50 jaar mee. Hieronder staat in het kort vermeld over welke type ontwerpen het gaat.

De basisstijl van een Rotterdamse brug

Architect Marc Verheijen heeft deze brug ontworpen. De brug heeft een brugdek van beton en de leuning komt rechtstreeks uit de Rotterdamse Stijl, namelijk het lage spijlen hekwerk. Deze brug wordt bijvoorbeeld bij Volkstuincomplexen geplaatst.

De brug in moderne stijl

Dit type is door Marc Verheijen ontworpen. De brug is in beton en staal wat typisch is voor de jaren 50 architectuur. Deze brug is o.a. geplaatst in Ommoord.

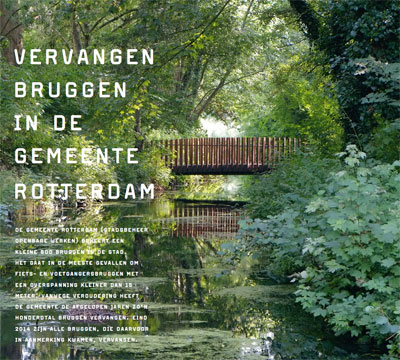

De natuurparkbrug

De natuurparken liggen vaak aan de rand van een wijk. Schiemann Weyers architecten heeft, in combinatie met Haasnoot Bruggen, dit type ontworpen met een dek van staal en vezelversterkt kunststof en een leuning van met bamboe versterkt kunststof. Deze bruggen zijn o.a. in Rozenburg geplaatst.

Type Tuindorp Idylle

Deze brug is ontworpen voor singels uit de jaren ’20 en ’30. Geurst & Schulze architecten heeft een brug ontworpen waarvan de stalen leuning ook de draagconstructie is. De witte kleur en ambachtelijke detaillering verwijst naar de omliggende architectuur. Deze brug wordt o.a. geplaatst in Hillegersberg.

Type De Kleine Maat

Voor de bruggen die in de jaren ’70 en ’80 zijn gebouwd, gelegen in de zogenaamde woonerfwijken, is een brug ontworpen van dit type. De ontwerpers zijn Olaf Gipser Architects en Klaas Jan Wardenaar. De brug heeft een VVK-dek en een stalen leuning. Dit brugtype komt voor in onder andere de wijken Beverwaard en Zevenkamp.

Naast de vijf standaardtypen bruggen zijn er ook ‘unica’ benoemd. Dit zijn bruggen die niet passen binnen één van de genoemde wijktypes of bijvoorbeeld over een grotere waterweg gaan, zoals de Rotte of de Schie. Ook bruggen in het centrum, nabij begraafplaatsen of op andere, speciale locaties worden bestempeld als uniek. Een brug die tot de groep unica behoort, is apart bekeken. Voor elke brug is bepaald of de brug één-op-één vervangen moest worden of dat er heel nieuw ontwerp nodig was. Unica komen t.e.m. 2014 vooral voor in Hillegersberg-Schiebroek en in het centrum. Door op www.rotterdam.nl te zoeken op honderd nieuwe bruggen kunnen in een plattegrond de vervangen bruggen worden aangeklikt waarmee tevens gegevens van de brug verschijnen.

er heel nieuw ontwerp nodig was. Unica komen t.e.m. 2014 vooral voor in Hillegersberg-Schiebroek en in het centrum. Door op www.rotterdam.nl te zoeken op honderd nieuwe bruggen kunnen in een plattegrond de vervangen bruggen worden aangeklikt waarmee tevens gegevens van de brug verschijnen.

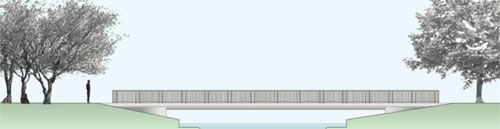

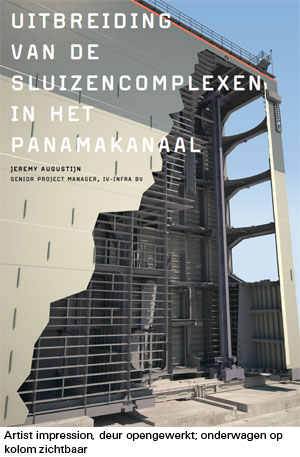

Uitbreiding van de sluizencomplexen in het Panamakanaal

door Jeremy Augustijn, Senior project manager, Iv-Infra bv

Iv-Groep heeft zestien sluisdeuren voor de uitbreiding van de sluizencomplexen in het Panamakanaal ontworpen, de scheepsdoorgang tussen de Atlantische Oceaan en de Stille Oceaan. In totaal investeert de Panamese overheid ruim 5,25 miljard dollar in de verbreding van het kanaal, met als doel de doorgang van bredere schepen mogelijk te maken en daarmee de economie van het land te stimuleren. Het kanaal is ruim 81 kilometer lang en loopt door het 27 meter hoger gelegen Gatún-meer, een zoetwatermerengebied dat het land voorziet van drinkwater en energie.

Met een breedte van 33,5 meter op het smalste punt is het Panamakanaal nu nog toegankelijk voor schepen die voldoen aan de zogenoemde Panamax, de maximale afmetingen van een schip waarmee het in de Panama-sluizen kan schutten. Post-Panamaxschepen zijn echter aanzienlijk breder en kunnen het kanaal daarom niet gebruiken, waardoor Panama aanzienlijke inkomsten misloopt. Op 22 oktober 2006 stemde de bevolking daarom door middel van een referendum massaal in met een verbreding van het Panamakanaal, waardoor schepen tot 55 meter breed de waterweg en de sluizen kunnen passeren. De verwachting is dat dit de economie een flinke impuls zal geven. Met de opening van het nieuwe sluizencomplex neemt de capaciteit van het Panamakanaal met ongeveer tachtig procent toe. In de nieuwe situatie is het kanaal toegankelijk voor schepen met een capaciteit van zo’n 14.500 containers. Deze schepen zijn nu nog veroordeeld tot een omweg van zeven à achtduizend kilometer via Kaap Hoorn, wat resulteert in het feit dat reders gedwongen zijn kleinere schepen in te zetten voor verkeer van de Atlantische Oceaan naar de Stille Oceaan en vice versa.

Met een breedte van 33,5 meter op het smalste punt is het Panamakanaal nu nog toegankelijk voor schepen die voldoen aan de zogenoemde Panamax, de maximale afmetingen van een schip waarmee het in de Panama-sluizen kan schutten. Post-Panamaxschepen zijn echter aanzienlijk breder en kunnen het kanaal daarom niet gebruiken, waardoor Panama aanzienlijke inkomsten misloopt. Op 22 oktober 2006 stemde de bevolking daarom door middel van een referendum massaal in met een verbreding van het Panamakanaal, waardoor schepen tot 55 meter breed de waterweg en de sluizen kunnen passeren. De verwachting is dat dit de economie een flinke impuls zal geven. Met de opening van het nieuwe sluizencomplex neemt de capaciteit van het Panamakanaal met ongeveer tachtig procent toe. In de nieuwe situatie is het kanaal toegankelijk voor schepen met een capaciteit van zo’n 14.500 containers. Deze schepen zijn nu nog veroordeeld tot een omweg van zeven à achtduizend kilometer via Kaap Hoorn, wat resulteert in het feit dat reders gedwongen zijn kleinere schepen in te zetten voor verkeer van de Atlantische Oceaan naar de Stille Oceaan en vice versa.

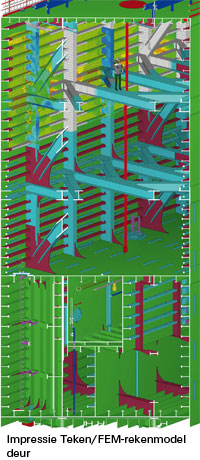

Uitbreiding sluizencomplexen

Het project uitbreiding sluizencomplexen Panamakanaal voorziet in de aanleg van een derde set sluizen naast de bestaande sluizencomplexen (de Gatún-sluizen aan de Atlantische kust en de Miraflores- en Pedro Miguel -sluizen aan de Stille Oceaan). Net als bij de bestaande sluizen zullen drie kamers achter elkaar worden aangelegd die de schepen van zeeniveau naar het 27 meter hoger gelegen Gatún-meer brengen. De sluizen zijn 60% breder en 40% langer dan de bestaande sluizen en bestaan elk uit drie schutkolken. Voor elke kering worden steeds dubbele deuren geplaatst. In totaal is er dus sprake van acht deuren per sluizencomplex. Deze deuren moeten bestand zijn tegen enorme waterdruk, tegen eventuele botsingen van schepen en tegen aardbevingen. Daarnaast moeten ze binnen vijf minuten open of dicht kunnen, mogen ze maar beperkt water doorlaten en moeten ze voor 99,6% van de tijd beschikbaar zijn, wat aanzienlijke gevolgen heeft voor het ontwerp en onderhoud. De enorme afmetingen van de deuren maken dat conventionele ontwerpmethoden niet langer toereikend zijn. Daarvoor moest er gezocht worden naar alternatieve methoden om te voldoen aan de eisen en de functies zoals als keren en afdichten op deze schaal te kunnen vervullen. De deuren van de sluizen zijn tussen de 22,5 en 33 meter hoog, ruim 57 meter breed en 10 meter dik. Ze zijn per stuk drieduizend ton en kunnen in een tijdsbestek van vijf minuten worden geopend of gesloten met een elektromechanisch aandrijfsysteem. De oude sluizen zijn voorzien van puntdeuren, maar de deuren in de nieuwe sluizen zijn roldeuren, die bij het openen en sluiten een horizontale beweging maken, loodrecht op de vaarrichting.

Strenge eisen en oplossingen 99,6% beschikbaarheid

Bij het ontwerp van de sluisdeuren speelt een aantal zeer strenge voorwaarden een rol. De intensieve scheepvaart maakt het nodig dat het nieuwe sluizencomplex 99,6% van de tijd beschikbaar moet zijn, inclusief gepland en ongepland onderhoud. Het aandrijfsysteem van de nieuwe sluisdeuren is daarom bestand tegen het enkelvoudig falen van kabels, elektromotoren, tandwielkasten, koppelingen enzovoort. Voor het vervangen van (onderdelen van) de boven- en onderwagens van de sluisdeuren is per keer maar vier uur beschikbaar. Nu wordt er voor onderhoud bij de huidige sluizen met duikers gewerkt, maar in het nieuwe ontwerp kan de hele onderwagen van bovenaf door de sluisdeur uit het water worden gelicht. Hierdoor kunnen de wagens binnen de voorgeschreven vier uur, zonder stremming van het kanaal worden vervangen. Omdat de onderdelen een lange levensduur moeten hebben, is er veel aandacht besteed aan slijtage- en vermoeiingsberekeningen.

Aardbevingsbestendigheid

Aardbevingsbestendigheid

Een andere specifieke eis betreft de aardbevingen waartegen het ontwerp bestand moet zijn. Het sluizencomplex aan de kant van de Stille Oceaan ligt pal boven twee breuklijnen in de aardkorst die met zekere regelmaat lichte, maar ook zware aardbevingen kunnen veroorzaken. Ook moet rekening worden gehouden met schepen die de sluisdeuren per ongeluk aanvaren. Als de deuren grote schade oplopen, bestaat de kans dat de in het kanaal gelegen zoetwatermeren leeglopen naar de oceaan. Het duurt dan vele jaren voordat het meer weer gevuld is. In het ontwerp zijn daarom dubbele deuren opgenomen: bij calamiteiten keert de eerste deur het schip, de tweede keert het water. Bij een aardbeving of aanvaring kan de belasting op de roldeuren hoog oplopen. Om de boven- en onderwagens tegen overbelasting te beschermen, is een belastingbegrenzer ontwikkeld, een zogenoemde LLD: Load Limiting Device. Bij een te hoge belasting kan de LLD inveren en worden de verticale belastingen via de ‘poten’ van de deur doorgevoerd. Doordat de LLD bestaat uit een set voorgespannen schotelveren, zal compressie niet optreden tijdens normaal gebruik. Omdat de LLD zelfherstellend is, zal de deur na een aardbeving zijn originele positie weer innemen en kan de sluis direct in gebruik worden gesteld.

Tegengaan lekkage zoet water

Behalve dat de sluizen dus vrijwel permanent beschikbaar moeten zijn en tegen flinke schokken van aardbevingen en schepen kunnen, mogen ze ook maar zeer beperkt zoet water naar de oceanen lekken. Dit water, afkomstig uit het 27 meter hoger gelegen zoetwatermerengebied Gatún, is van belang voor de drinkwater- en elektriciteitsvoorziening van het land. Lekkage van het zoete water door een sluisdeur is beperkt toegestaan: een gemiddelde lekkage van vijf liter per meter per minuut en een maximale lekkage voor enig punt op de deur van tien liter per meter. De afdichting die lekkage tegengaat moet vijftien jaar meegaan, wat inhoudt dat de deur in die tijd 135.000 maal geopend en gesloten wordt. Gedurende die tijd moeten de seals aan alle strenge eisen blijven voldoen en mogen ze dus niet te veel slijten. Hiertoe werd speciaal een door drukverschil geactiveerd afdichtings-/geleidingssysteem ontworpen, dat zorgt voor een soepele horizontale geleiding en een eenvoudige correcte installatie, terwijl wordt voldaan aan de strenge afdichtingseisen. Voor dit systeem is door Iv-Groep een patent aangevraagd. Om zo min mogelijk zoet water verloren te laten gaan, wordt bij het schutten van de schepen gebruik gemaakt van spaarbekkens. Deze spaarbekkens, drie naast elke sluiskamer, beperken het waterverlies tijdens het schutten met 60%. Door een deel van het water tijdens het schutten via deze bekkens te laten lopen, kan het worden hergebruikt.

Vermoeiing

Elk uur staat er beurtelings 0 tot 18 meter waterhoogte verschil aan weerszijde van de deur. Dit betekent dat de deuren op vermoeiing worden belast en daar 250.000 cycli lang tegen moeten kunnen. In IJmuiden is dit bijvoorbeeld 0 tot 5 meter, eens in de tien jaar. Door het grote verschil in verval tussen naast elkaar gelegen sluiskamers moesten de kamers die vereist zijn om het bedrijfsgewicht te reduceren, aan de onderzijde van de deuren worden geplaatst. Om te zorgen voor een efficiënte en veilige verplaatsing van de deuren werd een speciaal drijfmechanisme ontworpen. Dit mechanisme, dat bestaat uit verwijderbare schotten en tijdelijke vaste ballast, zorgt ervoor dat de deuren zelfstandig en stabiel en rechtopstaand drijven.

Elk uur staat er beurtelings 0 tot 18 meter waterhoogte verschil aan weerszijde van de deur. Dit betekent dat de deuren op vermoeiing worden belast en daar 250.000 cycli lang tegen moeten kunnen. In IJmuiden is dit bijvoorbeeld 0 tot 5 meter, eens in de tien jaar. Door het grote verschil in verval tussen naast elkaar gelegen sluiskamers moesten de kamers die vereist zijn om het bedrijfsgewicht te reduceren, aan de onderzijde van de deuren worden geplaatst. Om te zorgen voor een efficiënte en veilige verplaatsing van de deuren werd een speciaal drijfmechanisme ontworpen. Dit mechanisme, dat bestaat uit verwijderbare schotten en tijdelijke vaste ballast, zorgt ervoor dat de deuren zelfstandig en stabiel en rechtopstaand drijven.

Brugfunctie

Per complex zijn vier van de sluisdeuren voorzien van een rijdek aan de bovenzijde, zodat motorvoertuigen de sluis kunnen passeren wanneer deze deuren gesloten zijn. Met name aan de zijde van de Atlantische oceaan is deze route belangrijk voor wegverkeer, omdat geen alternatief in de vorm van een brug aanwezig is. Aan de Pacific (zuid) zijde zijn deze wel aanwezig in de vorm van puente de los Americas en puente Centenario. Toch zijn ook hier vier van de acht deuren voorzien van een rijdek voor de ontsluiting van het door de bouw van de nieuwe sluis ontstane eiland, waar de machinegebouwen en spaarbekkens van dit complex zich bevinden.

Toekomstige uitbreiding

Bijzonder is ook dat er in het ontwerp rekening is gehouden met toekomstige uitbreiding van de capaciteit van het kanaal. Zo is voldoende ruimte ‘over’ voor weer een nieuwe dubbele set sluizen. De deuren zijn ontworpen op een levensduur van 50 jaar en de betonconstructies op 100 jaar. Het ontwerp van de zestien sluisdeuren is afgerond en de deuren zijn gebouwd in Italië en getransporteerd naar Panama. De deuren voldoen bovendien aan alle eisen die door de opdrachtgever zijn gesteld. Iv-Groep zet haar specialistische kennis op het gebied van uitdagende sluisconstructies ook in voor andere opdrachtgevers.

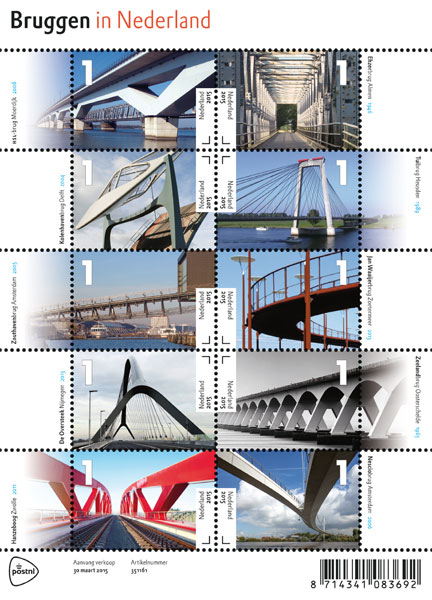

Postzegelserie Bruggen in Nederland

Uitgifte 30 maart 2015

Het postzegelvel Bruggen in Nederland besteedt aandacht aan tien markante naoorlogse bruggen in Nederland: de HSL-brug Moerdijk, de Ehzerbrug in Almen, de Kolenhavenbrug in Delft, de Tuibrug in Heusden, de Zouthavenbrug in Amsterdam, de Jan Waaijerbrug in Zoetermeer, De Oversteek in Nijmegen, de Zeelandbrug over de Oosterschelde, de Hanzeboog in Zwolle en de Nesciobrug in Amsterdam, u wel bekend uit het boek ‘De Nederlandse brug, 40 markante voorbeelden’. De uitgifte van het postzegelvel Bruggen in Nederland is een initiatief van PostNL in nauwe samenwerking met de Nederlandse Bruggenstichting.

HSL-brug Moerdijk, 2006, stalen kokerbrug met betondek

Architect Benthem Crouwel, Amsterdam

Foto Luuk Kramer, Amsterdam

Ehzerbrug Almen, 1946, stalen vakwerkbrug

Architect A.M. Hamilton

Foto Luuk Kramer, Amsterdam

Kolenhavenbrug Delft, 2004, stalen ophaalbrug

Architect Joris Smits, Royal Haskoning DHV, Rotterdam

Foto Bart Nijs, Overasselt

Tuibrug Heusden, 1989, betonnen tuibrug met niet-omhulde staalkabels

Architect Rijkswaterstaat, Wim Snieder

Foto Michiel Verbeek, Arnhem.

Zouthavenbrug Amsterdam, 2005, onderspannen stalen liggerbrug voor voetgangers

Architect Hans van Heeswijk, Amsterdam

Foto Luuk Kramer, Amsterdam.

Jan Waaijerbrug Zoetermeer, 2014, stalen fiets- en voetgangersbrug

Architect Syb van Breda, Leiden

Foto Foto Linthout, Zoetermeer

De Oversteek Nijmegen, 2013, boogbrug

Architect Chris Poulissen, Antwerpen

Foto Hollandse Hoogte, Flip Franssen, Ubbergen.

Zeelandbrug Oosterschelde, 1965, betonnen kokerbrug en stalen basculebrug

Architect Combinatie Brug Oosterschelde

Foto Wim Denijs, Lommel.

Hanzeboog Zwolle, 2011, stalen spoorbrug

Architect Quist Winterman Architecten, Rotterdam

Foto Stefan Verkerk, Wezep.

Nesciobrug Amsterdam, 2006, stalen hangbrug

Architect Jim Eyre, Londen

Foto Luuk Kramer, Amsterdam

Het ontwerp

Het postzegelvel Bruggen in Nederland telt tien postzegels voor Nederland 1. Op het velletje staan tien bruggen op even zoveel postzegels beeldvullend afgebeeld. Negen van de gebruikte foto’s zijn kleurenfoto’s, de tiende is zwart-wit. Vijf van de afbeeldingen lopen door op de velrand. Op elke postzegel is in een hoek een rechthoekig wit vlak uitgespaard waarbij de naast elkaar liggende vlakken samen weer een nieuw rechthoekig vlak vormen. In deze witte vlakken is de aanduiding Nederland en het jaartal 2015 opgenomen, met de sorteerhaak. Op de velrand staat de naam van de brug vermeld, met het jaar waarin de brug in gebruik is genomen. Het gebruikte font is de DTL Prokyon Condensed van de Dutch Type Library, ontworpen door Erhard Kaiser (1997). De waardeaanduiding 1 in diapositief is getekend door de ontwerpers. Het postzegelvel Bruggen in Nederland werd ontworpen door Bockting Ontwerpers uit Amsterdam.

De Ontwerpers

In de afgelopen jaren is Bockting Ontwerpers meermalen betrokken geweest bij het ontwerp van postzegels in samenwerking met andere kunstenaars. Het postzegelvel Bruggen in Nederland is hun eerste postzegelontwerp van geheel eigen hand. “Vanaf het begin was duidelijk dat we het ontwerp dienden te baseren op bestaand fotomateriaal van tien verschillende bruggen”, aldus Hans Bockting. “Maar welke bruggen? En hoe geef je zulke grote, monumentale en complexe objecten op zo’n klein formaat weer? Hoe visualiseer je het meest essentiële aspect van een brug: de overbrugging? Van de Nederlandse Bruggenstichting ontvingen we twee lijstjes van elk twaalf bruggen. Op het ene lijstje

stonden bruggen die vooral constructietechnisch opvallend waren, op het andere lijstje was het historisch belang als uitgangspunt genomen. We zijn ons daarnaast zelf gaan verdiepen in wat voor bruggen er allemaal zijn.”

Sabine Bockting Reinhardt: “Samen met de lijstjes ontvingen we een aantal beelden, maar ook zijn we zelf op zoek gegaan naar interessant bestaand fotomateriaal. Al doende ontstond een enorme verzameling beeldmateriaal. Toch zijn nog twee bruggen opnieuw gefotografeerd omdat het beeld niet aan de eisen voldeed. We zijn begonnen met te onderzoeken hoe de bruggen op de postzegels af te beelden. Eerst hebben we ons gefocust op details. Dat leverde fascinerende en monumentale beelden op met een grafisch interessant lijnenspel. Consequentie was wel dat de herkenbaarheid van de brug naar de achtergrond verdween. Niet erg voor de kenners, maar volgens onze opdrachtgever wel voor het grote publiek. Daarom zijn we gaan uitzoomen tot het punt waarop de brug wel herkenbaar werd. En dat je ook duidelijk ziet wat een brug allemaal overbrugt – dus water of land, met waar mogelijk een horizon.” Door het verder uitzoomen konden beide ontwerpers zich richten op het repeterende effect door de herhaling van brugelementen zoals tuien, pijlers, bogen, enzovoort. “Overigens hebben we wel geprobeerd om het aanvankelijke idee overeind te

houden om uitsluitend constructieve details van bruggen te tonen”, vertelt Sabine. “Door bijvoorbeeld wel in te zoomen op details, maar dan met een verhaaltje over de brug erbij. Of een detail op de postzegel met een kleine afbeelding van de hele brug op de velrand ernaast. Dat oogde toch te veel als een noodoplossing en het leidde ook af van de essentie van een brug – de overbrugging.” “Die essentie keert ook terug in andere aspecten van het ontwerp”, legt Hans uit. “Met het aflopende beeld hebben we op het vel letterlijk een overbrugging willen suggereren. Iets soortgelijks geldt voor het witte vlakje op iedere postzegel. Doordat die vlakjes weer op elkaar aansluiten, sla je een brug tussen de

verschillende postzegels. Zo ontstond ook het effect dat vier sorteerkruisen samen een pictogram van een kruispunt vormen, wat een brug per definitie altijd is. Het totale beeld van het velletje heeft uiteindelijk in belangrijke mate bepaald welke bruggen zijn afgebeeld en in welke positie ze op het postzegelvel staan. We zijn ook blij met de keuze van relatief onbekende nieuwe bruggen. Dus niet de Erasmusbrug, de Magere Brug, de Moerdijkbrug of de Sint Servaasbrug. Die kent iedereen en bovendien zijn ze soms al eerder op een postzegel afgebeeld.” De uitsnedes van de foto’s zijn zodanig gemaakt dat een evenwichtig totaalbeeld ontstaat, rekening houdend met het karakter en het ritme van elke brug. “Nogmaals”, zegt Hans, “door de juiste afstand te nemen zodat je de herkenbaarheid combineert met de kenmerkende vormen van de brug. Het zijn ook allemaal prachtige bruggen. De HSL-brug bijvoorbeeld met die knik naar beneden en de pijlers op een rij. De fraaie rondingen van de fietsbrug in Zoetermeer. Die brug uit Delft met de opvallende combinatie van een ouderwetse constructie met een eigentijdse vormgeving. De brug over de Waal bij Nijmegen die er als een spin uitziet, het grote gebaar van de Nesciobrug in Amsterdam. Bruggen met een heel mooi ritme. Tot slot hebben we, voor zover dat kon, geprobeerd om verschillende bruggen op elkaar aan te sluiten zodat het soms lijkt alsof de brug op de ene postzegel overgaat in de brug op de andere postzegel.”

Download hier het artikel in pdf-formaat

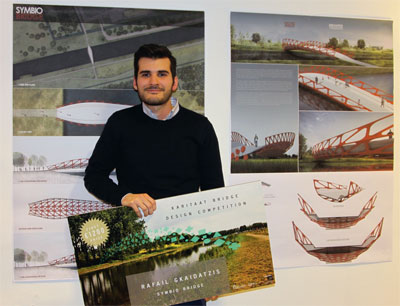

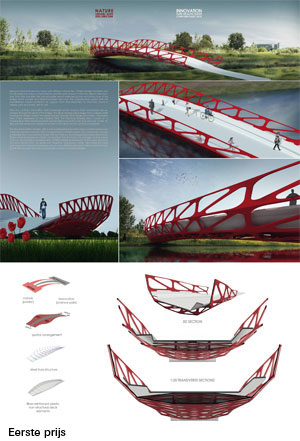

Ontwerp nieuwe fiets-/wandelbrug over de Karitaatmolenslootbrug te Delft

Tijdens een spannende prijsuitreiking bij Land Art Delft werd 3 december j.l. de winnaar bekend gemaakt van de ontwerpwedstrijd voor een nieuwe fiets-/wandelbrug over de Karitaatmolenslootbrug aan de zuidrand van Delft. De Griekse student Bouwkunde aan de TU-Delft, Rafail Gkaidatzis wist met zijn brug ‘Symbio’ van staal en vezelversterkt kunstof de jury te overtuigen. Het Recreatieschap Midden-Delfland en de gemeente Delft willen de nieuwe brug bouwen als onderdeel van een nieuwe fietsroute die sciencepark Technopolis verbindt met het landelijke Midden-Delfland. Aan de prijs is ook een bedrag van € 1.200 verbonden. De jury vond dat het ontwerp van Gkaidatzis goed slaagde in het verbinden van die twee werelden, dankzij de mooie asymmetrische, organische vorm en de toegepaste materialen. Het ontwerp is bovendien innovatief, duurzaam en elegant. Gkaidatzis (27): “Ik kan nauwelijks beschrijven hoe blij ik ben. Ik studeer nu af en kan me geen betere start van mijn carrière wensen. Het ontwerp van de brug is een statement dat we, ondanks de vooruitgang, niet moeten vergeten dat de natuur onze basis is. Daarom steunt het brugdek van vezelversterkt kunststof op een bladvormige structuur, gemaakt van staal.” Ingrid de Bondt, gedeputeerde van de provincie Zuid-Holland, is zeer enthousiast over het resultaat. “De ontwerpwedstrijd is win-win. De studenten konden ontwerpervaring opdoen en een mooie prijs winnen. Bewoners en recreanten gaan straks gebruik maken van een prachtige verbinding tussen kennisstad Delft en het landelijke Midden-Delfland. De wedstrijd leverde bijzonder goede ontwerpen op. Ik kijk er nu al naar uit om het winnende ontwerp straks in het echt te bewonderen.”

Tijdens een spannende prijsuitreiking bij Land Art Delft werd 3 december j.l. de winnaar bekend gemaakt van de ontwerpwedstrijd voor een nieuwe fiets-/wandelbrug over de Karitaatmolenslootbrug aan de zuidrand van Delft. De Griekse student Bouwkunde aan de TU-Delft, Rafail Gkaidatzis wist met zijn brug ‘Symbio’ van staal en vezelversterkt kunstof de jury te overtuigen. Het Recreatieschap Midden-Delfland en de gemeente Delft willen de nieuwe brug bouwen als onderdeel van een nieuwe fietsroute die sciencepark Technopolis verbindt met het landelijke Midden-Delfland. Aan de prijs is ook een bedrag van € 1.200 verbonden. De jury vond dat het ontwerp van Gkaidatzis goed slaagde in het verbinden van die twee werelden, dankzij de mooie asymmetrische, organische vorm en de toegepaste materialen. Het ontwerp is bovendien innovatief, duurzaam en elegant. Gkaidatzis (27): “Ik kan nauwelijks beschrijven hoe blij ik ben. Ik studeer nu af en kan me geen betere start van mijn carrière wensen. Het ontwerp van de brug is een statement dat we, ondanks de vooruitgang, niet moeten vergeten dat de natuur onze basis is. Daarom steunt het brugdek van vezelversterkt kunststof op een bladvormige structuur, gemaakt van staal.” Ingrid de Bondt, gedeputeerde van de provincie Zuid-Holland, is zeer enthousiast over het resultaat. “De ontwerpwedstrijd is win-win. De studenten konden ontwerpervaring opdoen en een mooie prijs winnen. Bewoners en recreanten gaan straks gebruik maken van een prachtige verbinding tussen kennisstad Delft en het landelijke Midden-Delfland. De wedstrijd leverde bijzonder goede ontwerpen op. Ik kijk er nu al naar uit om het winnende ontwerp straks in het echt te bewonderen.”

Slag om de arm

Of de brug daadwerkelijk gerealiseerd gaat worden, is nog niet honderd procent zeker, ondanks het feit dat bij de beoordeling zorgvuldig is gekeken of de brug technisch en financieel haalbaar is. Stephan Brandligt, wethouder van de gemeente Delft en bestuurslid van het Recreatieschap Midden-Delfland: “Het is onze intentie om de brug te bouwen. We moeten nog wel een aantal zaken rond krijgen, zoals de financiering en de aanleg van het fietspad over Technopolis. Maar de betrokken partijen zijn enthousiast, dus ik ga ervoor”.

Samenwerking

De brug wordt voor een flink deel gefinancierd door de provincie Zuid-Holland vanuit het gebiedsgerichte programma IODS, Integrale Ontwikkeling tussen Delft en Schiedam. Tegelijk met de aanleg van de A4 Delft-Schiedam wordt geïnvesteerd in de kwaliteit van Midden-Delfland en het stedelijk gebied tussen Schiedam en Vlaardingen. De provincie investeert in totaal ruim 40 miljoen euro in de Integrale Ontwikkeling tussen Delft en Schiedam.

Hoog niveau van inzendingen

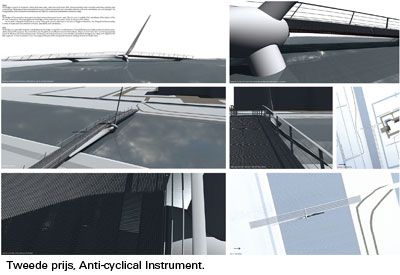

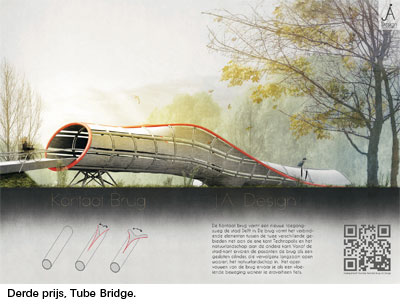

De jury was onder de indruk van het hoge niveau van de inzendingen. Maar liefst 23 ontwerpen waren ingediend. De tweede plaats van € 800,– ging naar het conceptueel sterke Anti-cyclical instrument van Eli Dorsman en Nima Morkoç. Ate Snijder en Jelmer van Zalingen ontvingen de derde prijs van € 400,– voor hun JA Design Tube Brigde, een buis die openvouwt naar het landelijke gebied. Een eervolle vermelding was er voor Wouter van Faassen en Elmer Verhaak met hun ontwerp ‘Oversteken is (een) kunst’ vanwege de smaakvolle integratie van hun ontwerp in het omringende landschap. De prijsvraag is georganiseerd door de TU Delft in opdracht van het Recreatieschap Midden-Delfland en de gemeente Delft. De prijsvraag is mede mogelijk gemaakt dankzij een financiële bijdrage van Delft Infrastructures & Mobility Initiative (DIMI).

Kuifje in China

Thijs Verburg — architect, Verburg Hoogendijk Architects, Amsterdam/Shanghai

‘Ha Ben, (DHV) Ja het is hier fijn en hebben heerlijk weer. Natuurlijk kan je even storen. Prijsvraag voor de ‘Tong Nan Bridge’ in China met jullie, in Tianjin vlakbij Beijing? Wanneer er heen? Wat !!!, zo snel, maar ik ben pas over een week terug. Alvast regelen, ok, ik zal het bureau bellen. Brug van 30 m in China !?’

Zo begint ons avontuur in China.

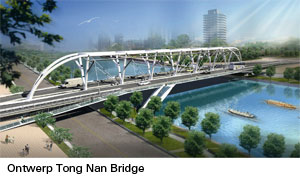

Na een hectische voorbereiding voor de reis naar Shanghai, in het vliegtuig naar het verre Azië: 12 uur vliegen, vol met boeiende vergezichten, rivieren slingerend door onbekende landschappen. We landen op het oude Shanghai International Airport, nu Pudong International Airport, nemen een taxi naar de stad aan de Huangpu River, naar het Jianguo Hotel, waar DHV zijn gasten onderbrengt. In 1999 werkten we samen met Ben Reeskamp (projectmanager) aan de Batavia Haven in Lelystad. Die bijzondere samenwerking tussen ingenieurs en architecten leidde ertoe dat beide bureaus nog steeds in binnen- en buitenland samenwerken. De volgende ochtend haalt Nancy Wang van DHVShanghai ons op voor de eerste meeting met het team dat ons gaat assisteren met het ontwerp en uitwerking van de Tong Nan Bridge in Tianjin. We worden voorgesteld aan Tim Jeanné, general manager DHV, hij brengt ons op naar onze Chinese collega’ s voor de komende tijd: Nancy-regelneef, Stella- landscape, Ericconstruction, Mahla-tekenaar en Jack-architect, allemaal chinezen met een Engelse naam, makkelijk als je bij zo’n internationale firma werkt, maar Jack bijvoorbeeld heet eigenlijk Wangxin. Ze spreken redelijk Engels, Nancy en Jack spreken uitstekend Engels, dus alles gaat van het Nederlands via deze Engelse vertaalmachine naar het Chinees. En dat geeft nogal eens verwarring. “ Oh no, not a 30 m span bridge but a 300 m span bridge with 2x2 car lanes and extra bike and pedestrian lanes, crossing the Hai Her river in Tianjin!” “Well this is quiet something else “, hoor ik mezelf zeggen waarna ze allemaal knikken. Enthousiast wordt een grote kaart van Tianjin opgehangen en de plek aangewezen waar we morgen gaan kijken , 825 km noordelijk van Shanghai. Het is goed te weten dat alles in China niet zijnde ‘Markt’, via de overheid wordt verzorgd. Infrastructurele projecten worden per autonome regio ( b.v. Xinjiang), provincie (b.v. Hainan) en stadsprovincie (b.v. Shanghai) volledig gepland en uitgewerkt door zogenaamde State-owned Local Design Institutes (LDI). Onze LDI in Tinanjin is gehuisvest in een gebouw van zeven verdiepingen vol met bazen, heel veel ingenieurs en tekenaars die in een kleine werkruimte al die plannen aan het uitwerken zijn. Veel van hen, met wie ik samenwerk, zijn geschoold met Russisch lesmateriaal waarin meer over beton dan over staal wordt onderwezen. Dit gegeven zal ons nog parten gaan spelen bij de latere discussies over het uitwerken en detailleren van het brugontwerp in staal. De locatie van de nieuwe Tong Nan Bridge ligt in het hart van het centrum van de stad Tianjin. Het wordt één van de belangrijkste passages van oost naar west vanuit het centrum naar het nieuwe Central Retail District met zijn mengelmoes van traditionele en moderne bouwstijlen waaronder Oostenrijkse en Italiaanse invloeden die teruggaan naar de tijd van de concessies, rond 1900. De voetganger is de belangrijkste gebruiker in de nieuwe plannen langs beide oevers van de rivier, die ingericht zal worden o,a. met bomen en zitbanken, gemaakt van hoogwaardige materialen zoals gebruikelijk in een moderne stad.

CONTEXT

Door de snelle economisch groei die China doormaakte, werden in en rond de steden enorme uitbreidingen gepland. Al deze nieuwe gebieden moesten door infrastructuur ontsloten worden. Nieuwe vliegvelden, spoorwegnetten en autosnelwegen om al deze ontwikkelingen met elkaar te verbinden en dit land omhoog te stuwen in de vaart der volkeren. En daarbij horen ook iconen. Door internationale prijsvragen uit te schrijven, bereikt China dat gebouwen, maar ook zeker bruggen, het liefst ontworpen worden door westerse architecten. Dus we bevinden ons opeens tussen de fine fleur van de internationale bruggenarchitecten zoals de Tongji University Shanghai, Hyder Engineering, Marc Mimram Architects en Atkins Architects. De uitvraag voor de prijsvraag, verzorgd door de Tianjin Haihe Investment Co, Ltd en the Shanghai internationale Tender Co, Ltd, luidde: ‘maak een ontwerp voor een stadsbrug over de Hai He River met een lengte, inclusief aanbruggen van ca. 200 m, een overspanning 130 m en een breedte, incl. voet- en fietspaden van 30 m. Voetgangers moeten via trappen gemakkelijk naar de promenades langs de oevers kunnen komen. De landhoofden moeten volledig worden geïntegreerd in het stadsbeeld aan beide zijden van de rivier. De nieuwe brug moet beide gebieden van de Centrale Historical District (CHD) en de Central Retail District (CRD) verbinden en het uiterlijk van de brug zal één van de iconen van architectuur en engineering zijn in Tianjin. Direct na onze aankomst in Tianjin gaan we vanuit het hotel naar de plek aan de rivier waar de brug moet komen. Onderweg ervaren we de stad zoals die is: gewoon vies. In de stad wordt nog gestookt met een soort bruinkool, legt Jack uit, en daardoor is alles bedekt met een dun laagje grauw en ziet alles er een beetje treurig uit. Na een ochtend langs de rivier te hebben rondgelopen en vele foto’s en video later gaan we retour naar de kantoren van de LDI voor een eerste bespreking met de ingenieurs. Een bijzonder vervelend probleem is dat geen van de ingenieurs van deze LDI het Engels machtig is en ik tijdens deze sessies volledig op Jack en Nancy moet vertrouwen voor de nodige vertalingen. Een relatief korte vraag van mijn kant aan Jack wordt door hem minuten lang vertaald in het Chinees en als ik dan vraag waar het over gaat, komt er nog een korter antwoord: “Yes, they understand”. Dus waar we snel op teruggrijpen is: schetsen en nog eens schetsen. Dat blijkt ook de taal te zijn van mijn Chinese collega’s waarmee we ideeën en gedachten aan elkaar overbrengen, problemen benoemen en oplossingen aandragen. Sparren met Chinese constructeurs is niet eenvoudig vanwege het verschil in denken en bouwen van dit soort grote structuren. Zaken ter discussie stellen is bijna niet mogelijk omdat al heel vroeg door de LDI de te volgen bouwmethodieken, materiaalgebruik en de daarbij behorende detaillering is vastgesteld. Fijnheid in detailleren, zoals wij dat gewoonlijk doen, is een vrijwel kansloze zaak in China omdat de aannemers het niet kunnen/willen, zoals wij later ontdekken. ‘Out of the box’ denken en ‘verder dan je neus lang is’ kijken is ‘not done’. Een goed voorbeeld hiervan is dat wij ons al in het ontwerpstadium afvragen hoe de brug te bouwen: in één keer in een tijdelijke loods bouwen en daarna over de rivier draaien en klaar, of in segmenten over het water aanvoeren en op de site afbouwen. Daar wordt niet over nagedacht, de aannemer zoekt het wel uit. Door dit verschil in denken en aanpak worden we gedwongen onze gebruikelijke manier van detailleren drastisch te vereenvoudigen.

ONTWERP

Na een week trekken en duwen met de ingenieurs in Tianjin, terug in Shanghai op bureau van DHV waar we hard doorwerken aan het ontwerp met ons team. Na twee weken ligt er, volgens ons, een kansrijk ontwerp bestaande uit een uitgebreid zogenaamd ‘booklet’ met daarin beschreven hoe dit ontwerp tot stand is gekomen plus een maquette. Tianjin is een stad met weinig parken en het weinige groen in de stad zijn de platanen en acacia’s die langs de grote avenues en allee’s zijn geplant. Als eerbetoon aan deze ‘stadsbomen’ ontstond het idee om voor de hoofdvorm van de draagstructuur een boomvorm te kiezen. Hierdoor sloot de maat van de draagstructuur goed aan bij de schaal van de omliggende bebouwing.

De opbouw van de brug is als volgt:

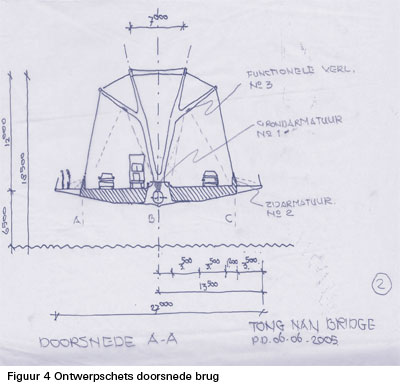

• Een stalen torsie-buis van Ø ca. 2 m over de gehele lengte van de brug met daaraan ca. 8 m lange vinnen gelast die de autodekken (dik ca. 1,3 m) dragen. Via de bovenliggende ’boomligger’ lopen spankabels omlaag naar de eindpunten van deze vinnen. In het verlengde van deze vinnen worden de fiets/voetpaden aangebracht (figuur 4 ontwerpschets doorsnede brug).

• Om te voorkomen dat de torsie-buis met de dekken doorbuigt is deze gekoppeld met de bovenliggende ‘boomligger‘ met een hoogte van ca.12 m.

• De opleggingen zijn gemaakt van betonnen steunpunten die de torsie-buis vastzetten en de dekken afsteunen.

• Aanbrengen van de trappen naar de promenades en afwerken voet- en fietsdekken met hardhout, de autodekken met een splitlaag. Nadat het plan is ingediend bij de uitschrijvers, terug naar Amsterdam en dan begint het wachten op de uitslag. Eerst komen er aanvullende vragen en verzoeken om toelichtingen die Jack ons mailt, daarna nog meer vragen gevolgd door een oorverdovende stilte. Na ca. vier maanden komt een korte mail van Jack: “We won, the major wants our bridge”. Dat vieren we. Maar weer wordt het opnieuw stil en dan komt opeens de vraag of we voor het eerste werkoverleg direct naar Tianjin kunnen komen. Wij laten alles uit onze handen vallen en stappen op het vliegtuig naar Shanghai, om daarna samen met Jack en Nancy door te reizen naar Tianjin. We eten uitgebreid met alle betrokkenen in een overheidsrestaurant, waar je van alles kunt aanwijzen dat loopt en zwemt en vervolgens op de draaischijf geserveerd wordt. Uiteraard wordt er dan ook stevig gedronken en halverwege het diner wordt door de gastheer de beroemde Moutai (53%, gemaakt op basis van sorghum-graan gemengd met water uit de rivier de Chishui River) op tafel gezet. Deze drank wordt geschonken om iets te vieren maar ook om te testen of je wel een beetje vent bent waar ze de opdracht aan gaan geven. Willekeurig staan onze tafelgenoten op, steeds om een toost op ons uit te brengen onder het roepen van “cambe”! en heel langzaam worden we erg dronken en eindigt de avond met karaoke zingen of we nooit anders hebben gedaan. De volgende ochtend met een harde kop naar de eerste meeting met de opdrachtgever.

TECHNISCHE RANDVOORWAARDEN

De ontwerpautosnelheid is 30 – 60 km/h (volgens CJJ77-98).

Hellingen

Maximale hellingsgradiënt is 3,5%. Dwarshelling van autosnelwegen en fietspaden bedraagt 2%. De helling van de loopbrug 1,5%.

Indeling

Totale breedte van Guotai Bridge is 30 m met vier rijstroken. Het gedetailleerde dwarsprofiel bestaat uit 0,5 m (leuningen) + 3,3 m (loopbrug) + 0,6 m (kabelverankeringszone) + 0,8 m (vluchtstrook) + 7 m (2 rijstroken) + 3,5 m (centrale gedeelte) + 7 m (rijstroken) + 0,8 m (vluchtstrook) + 0,6 m (kabelverankeringszone) + 3,3 m (loopbrug) + 0,5 m (leuningen).

Vaarwegen

Hai-rivier is een ‘type VI-kanaal’ met een profiel van vrije doorvaart dat 4,5 m hoog en 30 m breed.

Belastingen

Belasting voor snelwegen Urban-A rang en voor de fiets/wandelpaden is 3,5 kN/m2.

Klimaat bij bruglocaties

Typisch voor het noorden van China: Voor het windmilieu geldt een gemiddelde jaarlijkse windsnelheid, die varieert van 2 tot 5 m/s. De maximale windsnelheid is groter dan 17 m/s. De hoofdwindrichting in de zomer is zuidoostelijk, in de winter ongeveer noordelijk. Gemiddelde jaarlijkse temperatuur varieert van +41,2 tot -27,4 °C.

Aardbeving

Seismische fortificatie is gebaseerd op 7 graden en het beschermd ontwerp is gebaseerd op 8 graden.

Geologische gesteldheid

De basis bij de brugsite is ‘zachte grond‘. Verdere details zijn niet geleverd door de klant.

Al snel bij de eerste gesprekken met de opdrachtgever en de LDI (constructeurs) wordt duidelijk dat de ervaring van de LDI met stalen bruggen niet bijster groot is. De meeste energie gaat dan ook zitten in het overtuigen van onze ervaringen met staal. In het originele ontwerp van de brug zijn alle vloeiende overgangen en verbindingen bedacht in stalen gietstukken, onderling gekoppeld met ronde stalen buizen. Gietstalen onderdelen voor het verwerken van onze voorgestelde verbindingen is geen gangbare methode in China om staal te verwerken en de voorgestelde ronde buizen zijn niet op de Chinese markt te krijgen. Na een beetje rond-mailen zijn ze wel direct op de Taiwanese markt te verkrijgen, maar dit is echt een brug te ver. Als snel blijkt dat de geselecteerde aannemer voor deze brug wel ervaring heeft met recht toe recht aan staalwerk maar zeker niet met vloeiende vormen, laat staan gietstukken. Met deze wetenschap is de brug verder uitgewerkt en gedetailleerd waarbij we steeds afstemming zoeken met de manier van werken van deze aannemer. Niets prefabriceren (op grove onderdelen na) maar alles in het werk bepalen en maken. Na veel discussie en overleg wordt besloten dan maar de vloeiende vormen te skippen en voor rechthoekige doorsneden te gaan op enkele uitzonderingen na, zoals de gebogen eindstukken. De gehele aanpak van het project door de aannemer bleef voor ons onduidelijk. Tekeningen die wij te zien kregen, bleken andere te zijn dan die we op de bouwplaats in de keet zagen hangen, net of ze met twee informatiestromen werkten. Herhaaldelijk vroeg ik hoe dit zat met als antwoord een lachend gezicht en de geruststellende woorden: “Everthing will be o.k. and this is the way we do it in China”. De onderstaande werkvolgorde werd door de aannemer gehanteerd:

Al snel bij de eerste gesprekken met de opdrachtgever en de LDI (constructeurs) wordt duidelijk dat de ervaring van de LDI met stalen bruggen niet bijster groot is. De meeste energie gaat dan ook zitten in het overtuigen van onze ervaringen met staal. In het originele ontwerp van de brug zijn alle vloeiende overgangen en verbindingen bedacht in stalen gietstukken, onderling gekoppeld met ronde stalen buizen. Gietstalen onderdelen voor het verwerken van onze voorgestelde verbindingen is geen gangbare methode in China om staal te verwerken en de voorgestelde ronde buizen zijn niet op de Chinese markt te krijgen. Na een beetje rond-mailen zijn ze wel direct op de Taiwanese markt te verkrijgen, maar dit is echt een brug te ver. Als snel blijkt dat de geselecteerde aannemer voor deze brug wel ervaring heeft met recht toe recht aan staalwerk maar zeker niet met vloeiende vormen, laat staan gietstukken. Met deze wetenschap is de brug verder uitgewerkt en gedetailleerd waarbij we steeds afstemming zoeken met de manier van werken van deze aannemer. Niets prefabriceren (op grove onderdelen na) maar alles in het werk bepalen en maken. Na veel discussie en overleg wordt besloten dan maar de vloeiende vormen te skippen en voor rechthoekige doorsneden te gaan op enkele uitzonderingen na, zoals de gebogen eindstukken. De gehele aanpak van het project door de aannemer bleef voor ons onduidelijk. Tekeningen die wij te zien kregen, bleken andere te zijn dan die we op de bouwplaats in de keet zagen hangen, net of ze met twee informatiestromen werkten. Herhaaldelijk vroeg ik hoe dit zat met als antwoord een lachend gezicht en de geruststellende woorden: “Everthing will be o.k. and this is the way we do it in China”. De onderstaande werkvolgorde werd door de aannemer gehanteerd:

• In de rivier wordt een stalen bouwsteiger gebouwd met aan beide zijden een rail ten behoeve van een portaalkraan voor de aanvoer van allerlei onderdelen. Het is een stromende rivier die ‘s winters snel dicht vriest (-20 °C) zodat een dik pak ijs zich langzaam beweegt tussen de palen van de aangebrachte steiger. Om dit dichtvriezen en schade aan de steigerpalen tegen te gaan, worden elke ochtend door een Chinese familie, die deze klus heeft aangenomen, de steigerpalen ijsvrij gemaakt.

• Alle stalen (plaat)onderdelen worden door deze kraan aangevoerd, op z’n plaats gehesen en ter plekke in elkaar gelast. Langzaam ontstaat dan een brugdeksegment van ca. 16 m lang en 30 m breed dat via de rails aan beide zijden van de bouwsteiger op z’n plaats wordt geschoven en rondom aan z’n voorganger gelast, net zo lang totdat de gehele brug op de bouwsteiger klaar ligt.

• Op het dek wordt vervolgens de ‘boomligger’ in kleine onderdelen in elkaar gezet, onderling gekoppeld en van diagonalen voorzien. Op beide einden van de ligger worden dan de gebogen eindstukken aangebracht en afgelast.

• Nadat de hele brug klaar is, wordt deze geheel voorzien van een witte, drielaagse conservering, met de hand aangebracht. Hierna volgt de montage van de trappen en leuningen en de voet-/ fietsdekken.

Na duidelijke afspraken met de aannemers te hebben gemaakt, o.a. over de goedkeuringsprocedures van de uitvoeringstekeningen, gaan we na ruim twee weken ontwerpen, schetsen, overleggen, eten, reizen en stressen, weer retour naar het Amsterdam. Met Jack en Nancy van DHV houden we steeds via de mail en skype contact over de voortgang van het werk. In het najaar van 2007 is de brug zo goed als klaar en nodigt de opdrachtgever ons uit in Tianjin, in zo’n overheidsrestaurant aan de rivier, voor de vooroplevering met bijbehorend diner, uitwisseling van beleefdheden en cadeaus. Tijdens en na het diner wordt nog stevig gediscussieerd over onze vraag, waarom de Chinese staalwereld zo weinig kennis en durf tentoon spreidt bij de realisatie van grote staalconstructies. Het innemende antwoord luidt uiteindelijk: “This is a time for us to learn.” En inderdaad, na de realisatie van de Tong Nan Bridge werken we nog steeds samen met DHV-Shanghai aan interessante projecten in het verre Azië en krijgen we door het Chinese avontuur ook toegang tot andere interessante en dynamische (buitenlandse) markten.

Cultuurverschillen

Lezingen bruggendag 2015

Met als thema ‘Hollandse meesters’ zijn op 19 maart in Utrecht vijf voordrachten gehouden die in deze uitgave worden gepubliceerd. Red.

Cultuurverschillen

Tegen welke cultuurverschillen loop je nu aan als je als Nederlander werkt in het buitenland? Edo vonk (arup) zal zijn ervaring uit de landen Frankrijk, USA, Maleisië, Taiwan, Verenigde Arabische Emiraten en de UK gebruiken om het thema van Nederlandse bruggenbouwers in het buitenland toe te lichten. Bij het bouwen van bruggen in het buitenland is de technische kennis dat ons onderscheidt. Dit betreft het kunnen en durven organiseren van grote, complexe en unieke projecten, het betreft het hebben of durven inzetten van groot materieel, waarbij je kan denken aan grote kranen en het betreft unieke ontwerpoplossingen zoals bijvoorbeeld de span-byspan bouwmethode van de Zeelandbrug die ook de brug van Prince Edward Island brug succesvol is toegepast. Iedere markt heeft zijn eigen bouwcultuur, waarbij bouwcultuur het geheel is van historisch gegroeide regels en gebruiken en het vormt een onderdeel van de algemene cultuur van een land. Bij het werken in het buitenland valt ook altijd op dat er hard wordt gewerkt met lange werktijden. Ik weet niet zeker of dit door de culturen van de landen komt, of dat dat vooral binnen de bouwcultuur geldt. In veel landen is het wel zo dat lokale ingenieurs ook veel meer uren maken doordat ze ver van hun werkplek wonen en dan ook vaak in hotels logeren. Een ander aspect van de bouwcultuur is het veiligheidsregime op de bouwplaats. Doordat er in landen vakbonden en verschillende ministeries bij betrokken zijn, ontstaan er grote verschillen. Bijvoorbeeld zijn er in Engeland heel strenge veiligheidseisen en wordt er naar ons inzicht erg moeilijk gedaan, waardoor je soms zelfs het gevoel hebt dat dat niet altijd bevorderlijk is voor de veiligheid. De inbreng van vakbonden in de veiligheidsdiscussie is er erg groot. In Amerika daarentegen willen ze bijvoorbeeld niet werken met steigers en leuningen: dit wordt gezien als ‘niet stoer‘. De technische kennis is natuurlijk essentieel, maar het werken met cultuurverschillen mag niet worden onderschat. Techniek is eigenlijk nooit het probleem, het gaat om de sociale aspecten. De kunst is om je in te leven in een nieuwe situatie, zonder je eigen normen en waarden te verloochenen. De Nederlandse nuchterheid helpt mogelijk in het omgaan met deze cultuurverschillen, maar tegen welke cultuurverschillen loop je nu aan als je als Nederlander werkt in het buitenland? Op basis van enkele voorbeelden zullen deze cultuurverschillen worden  beschreven. Belangrijk om hierbij op te merken is, dat dit onderwerp al snel leidt tot het maken van generalisaties en het behandelen van stereotypes. Ik vind dit eigenlijk niet goed, want essentieel bij het omgaan met andere culturen is wederzijds respect, individuele aandacht en het belang van een ontwapende glimlach. Deze glimlach opent bijna overal alle deuren.

beschreven. Belangrijk om hierbij op te merken is, dat dit onderwerp al snel leidt tot het maken van generalisaties en het behandelen van stereotypes. Ik vind dit eigenlijk niet goed, want essentieel bij het omgaan met andere culturen is wederzijds respect, individuele aandacht en het belang van een ontwapende glimlach. Deze glimlach opent bijna overal alle deuren.

Frankrijk

In Frankrijk kent men Grand Ecoles die het hoogst haalbaar zijn qua opleiding. De vertaling hiervan zegt al veel, namelijk de grote scholen. Er zijn grote scholen voor verschillende vakgebieden en er geldt een algemeen score lijstje van belangrijkste scholen. Voor civiele techniek is er de Grand Ecole des Ponts et Chaussees (ENPC). Deze staat in de top drie van belangrijkste scholen in Frankrijk. Hierdoor kan een streng toegangsbeleid worden toegepast. Door Europese regels zijn er wel allerlei uitwisselingen mogelijk en op die manier ben ik toegelaten in het laatste jaar van de ENPC. Dan blijkt dat er veel leerlingen zijn die deze school hebben gekozen vanwege de ranglijst, en niet vanwege de liefde voor civiele techniek. Dat is van onderschikt belang. Ook blijkt dat mensen die eenmaal zijn toegelaten tot deze school, door het simpele feit dat ze een opleiding volgen op die school, verzekerd zijn van goede banen. Ook hier geldt wederom dat dat niet noodzakelijkerwijs binnen de civiele techniek hoeft te zijn, maar dat fenomeen is ook herkenbaar in Nederland. De Franse cultuur van goed onderwijs, een hiërarchische organisatiestructuur waarbij er veel macht ligt bij de hoogste baas en lef hebben, naar mijn mening, wel tot mooie bruggen geleid. Vandaar dat ik ook graag onderwijs wilde volgen in Frankrijk. Ook denk ik dat de aanwezige kennis bij de Franse Rijkswaterstaat hier ook een belangrijke rol bij heeft gespeeld. De terugtrekkende rol van de overheid op het gebied van techniek zal, ook in Frankrijk, zijn impact gaan hebben voor de bruggenbouw.

Taiwan

Taiwan is een interessant land, omdat wij de historie slecht kennen, maar waar de onafhankelijkheid van China een belangrijke discussiepunt is. In 1949, na de nederlaag tegen de communisten, is de nationalistische Chinese overheid weggevlucht vanuit het vaste land naar het eiland, om zich daar te vestigen. Samen met de regering zijn ook twee miljoen Chinezen verhuisd naar het eiland. Op het eiland waren natuurlijk ook inheemse stammen aanwezig, maar de discussie gaat nu echter voornamelijk over de (on)afhankelijkheid met China. Cultureel gezien kom je vooral in aanraking met de Chinese cultuur. En die is dusdanig anders dan de westerse culturen dat je hier vooral van de ene verbazing in de andere valt. En dat het heel moeilijk is om de achtergrond en geschiedenis van de Chinese cultuur te begrijpen. Wat mij nog steeds het meest is opgevallen, is de ontzettende energie en vriendelijkheid die ik heb ervaren in Taiwan.

Engeland

In het samenwerken met Engelsen heb ik ooit een lijstje gekregen waarbij vertalingen van enkele uitdrukkingen werden gegeven en hoe deze door Nederlanders wordt bedoeld en hoe deze door de Engelsen worden opgevat. Bijvoorbeeld als een Engelsman zegt ‘That’s interesting’, dan denken wij dat hij onder de indruk is van wat we voorstellen. Hij bedoelt echter dat het een onzinnig voorstel is. Als een Engelsman ‘quite good’ zegt, dan bedoelt hij dat het enigszins teleurstellend is, terwijl wij denken dat het quite good (tamelijk goed) is. ‘With the greatest respect’ betekent niet dat hij, zoals wij denken, ons hogelijk waardeert, maar hij bedoelt dat hij ons een idioot vindt. En zo is er dus een lange lijst van zulke uitdrukkingen waarmee we langs elkaar bruggenmagazine nr. heen praten. Hieruit blijkt hoe cultuurverschillen kunnen leiden tot misverstanden. In het algemeen kan echter worden gezegd dat Nederlanders dichtbij de Engelse cultuur staan en dat het makkelijk samenwerken is.

Verenigde Staten van Amerika

Het grootste verschil tussen Amerikanen en Nederlanders is de mentaliteit van de Amerikanen om te presteren en te willen winnen. Dit verschil wordt al van jongs af aan duidelijk: op de middelbare school worden leerlingen al gemotiveerd om te presteren, zowel op sportgebied als op het gebied van leren. Er worden overal scorelijstjes bijgehouden en prijzen gegeven aan de best presterende leerlingen. In dat licht kan ook de wens gezien worden om naar de beste universiteit te gaan. Ook in het werkende bestaan is het veel normaler om jezelf te presenteren en expliciet te zeggen dat je ergens goed in bent. Als nieuwkomer in een kantoor houden mensen een presentatie over zichzelf. Ze zijn gewend om zichzelf te presenteren, het is normaal om je op deze manier ook jezelf te verkopen binnen een bedrijf. In Nederland kennen we dit niet en ligt de nadruk toch meer op laten zien wat je waard bent door het waar te maken tijdens je werk. Verder communiceren Amerikanen iets minder direct dan Nederlanders. Het is niet zoals in Engeland waar soms het tegenovergestelde wordt gezegd als wat ze bedoelen maar het is wel normaal om voorzichtig te zijn met hoe je je uitdrukt. Amerikanen zijn ook erg enthousiast. Ze houden niet van een sobere toon en zijn soms zo uitbundig als je bij iemands bureau komt dat je ervan in verwarring raakt. Bij ons kan dit enthousiasme overkomen als nep; je ziet dit bijvoorbeeld ook bij de service in restaurants, maar dit komt dus voort uit een cultuurverschil.

Verenigde Arabische Emiraten

De cultuur die je ervaart op het Arabische continent begon ik pas goed te begrijpen na het lezen van het boek Arabian Sands van Wilfred Thesiger. Dit boek beschrijft zijn tocht door de Arabische woestijn en de ontwikkeling van de cultuur van de nomadische volken naar de moderne rijke Arabische landen. Uiteindelijk heb ik wel weinig van de Arabische cultuur meegekregen, want minder dan 20% van de bevolking is Emiraat, de rest zijn allemaal te gast. Het feit dat er zoveel buitenlanders zijn (om te werken) heeft natuurlijk ook al een impact op de cultuur, maar ik vond het vooral jammer dat het daarom moeilijk was om de lokale bevolking goed te leren kennen. Tijdens mijn verblijf in Abu Dhabi heb ik ook de ervaring gekregen met het samenwerken met de Griekse cultuur. Ik was werkzaam bij een Griekse aannemer. Afgezien dat dit ook een goed voorbeeld was van het maken van lange dagen, waarbij de aanwezigheid belangrijker leek dan de effectiviteit, heb ik het verschil in het omgaan met emoties leren kennen. Het betrof een vergadering na een lang proces van het uitwerken van het ontwerp van een tijdelijke bouwvoorziening. Dit proces was gepaard gegaan zonder dat er, tot mijn frustratie, vaak een besluit genomen werd vanuit de uitvoering, iets wat vaker voorkwam. Uitvoering was vooral bezig met de orde van de dag, en leek nut en noodzaak van een gedegen voorbereiding niet in te zien. Er werden veel wijzigingen doorgevoerd tijdens de uitvoering, wat naar mijn mening tot veel vertraging heeft geleid. Tijdens het ontwerpproces ging het ook vaak niet om de grote lijn, maar werd er tot in de kleinste details bemoeid met de toepassing van bouten, terwijl de hoofdoplossing nog niet akkoord was. Deze bemoeienis ging dan tot de projectdirecteur aan toe. Tijdens een overleg was mijn frustratie tot een kookpunt gestegen, en ben ik uit mijn slof geschoten. Ik werd ontzettend boos. Na de vergadering voelde ik me heel slecht en had ik het gevoel dat ik me had laten kennen. Na een nacht slecht slapen, moest ik me de volgende ochtend melden bij de projectdirecteur. Ik was meteen bang dat ik de les zou worden gelezen, en liep schoorvoetend door de gang naar de vergadering. Al snel werd duidelijk dat de man het over een ander onderwerp wilde hebben, maar zei terloops nog wel dat hij het zo’n goed overleg vond, gisteren. In de ogen van de Griekse cultuur had ik mijn emoties laten zien, en was hierdoor gestegen in hun achting.

Taal

Taal speelt een belangrijke rol in het zichtbaar worden van cultuurverschillen. Het integreren gaat makkelijker in landen waar Engels wordt gesproken, zoals in Amerika, Engeland en Maleisië. Als je de taal machtig bent, is het gemakkelijker om gesprekken met elkaar aan te gaan, waarbij je meer begrip krijgt voor de cultuurverschillen. In de gesprekken kan het je tenslotte worden uitgelegd. In Frankrijk is dat bijvoorbeeld al anders door de Franse taal. Hoe vaak hoor je niet zeggen dat de Fransen zo arrogant zijn? Misschien wordt dat voornamelijk gezegd door mensen die weinig Frans spreken? Als het makkelijker zou zijn om in het Frans onder het genot van een wijntje in gesprek te gaan met de Fransen, zouden ze misschien minder arrogant zijn. Een echte uitdaging was het pas in Taiwan, waar het grootste gedeelte van de mensen alleen Chinees spreken. Het heeft me veel moeite gekost om Chinees te leren, maar door het leren van de taal heb ik wel veel meer begrip gekregen van de cultuur. Dat begrip kwam dit keer niet door het kunnen uitleggen in de Chinese taal, maar vooral door het besef dat deze taal heel oud is en een hele andere geschiedenis kent dan de Nederlandse taal. Het spreken in klanktonen, de zwierige manier van schrijven, de moeilijkheid om de taal überhaupt te leren, komt allemaal terug in de cultuur. Als je je dat begint te beseffen, leer je vanzelf de Chinezen beter kennen.

Carolinabrug in Suriname

door Frank van der Woerdt — hoofd Civiele Constructies, Ballast Nedam Engineering

Niels Kuijpers — hoofd Engineering, Janson Bridging

Paul Manuels – projectmanager, Ballast Nedam Infra Suriname

Foto’s Paul Bakker

In november 2005 werd door een lokale aannemer de eerste paal geslagen voor de bouw van de 556 m lange Carolinabrug tussen de plaatsen Carolina aan de westoever en Pierre Kondre aan de oostoever van de Suriname rivier. Al tijdens de bouw van de betonnen brug hadden verschillende aanvaringen plaats. Tijdens een donkere nacht in oktober 2007 werd de onvoltooide brug voor de 8e keer aangevaren door een op drift geraakte zandschuit. Eén van de pijlers van een nevenoverspanning werd geraakt, waardoor twee overspanningen op het schip en in het water vielen. De brug is nooit afgebouwd en de veerverbinding werd aangehouden. Deze onwenselijke situatie was de aanleiding voor het zoeken naar een nieuwe vaste oeververbinding. In de eerste plaats is gekeken naar nieuwe locaties voor de brug, die moesten passen in de plannen voor de nieuw aan te leggen oost-westverbinding. Na rijp beraad is gekozen voor een locatie op ongeveer 4 km ten zuiden van de oude brug. Daar is de rivier smaller en hoefde de oeververbinding maar 200 m te overbruggen. Toen de locatie van de brug was vastgelegd, is een aantal brugvarianten bekeken, waaronder een betonnen variant met prefab liggers, bestaande uit vijf overspanningen en drie rivierpijlers, alsmede een stalen variant van twee overspanningen. Uiteindelijk heeft de opdrachtgever gekozen voor een stalen vakwerkbrug op de nieuwe locatie. Deze keuze werd mede gemaakt vanwege de geringere rivierbreedte van 200 m en vanwege de beschikbaarheid van gronden voor de aan te leggen toeleidende wegen. Eind 2013 is gestart met de voorbereidende ontwerpwerkzaamheden. De brug moest er binnen een jaar liggen. Dat was geen geringe uitdaging aangezien alle materialen over water moesten worden aangevoerd en ter plaatse nog geen toeleidende wegen zijn. Reden voor Ballast Nedam Infra Suriname om samen met Janson Bridging te bekijken hoe dit project aan te pakken.

Ontwerpuitgangspunten

Voor dit brugproject werd gekozen voor een vakwerkligger vanwege de twee grote overspanningen van 102 m en de optredende belastingen. De ontwerpeisen voor de nieuwe Carolinabrug waren onder meer:

• ontwerplevensduur van 75 jaar;

• ontwerp en belastingen volgens de Eurocode, inclusief de Nederlandse nationale bijlage;

• overspanning van 204 m met één tussensteunpunt; • wegdekbreedte van 7,2 m en twee voetpaden aan weerszijden van elk 1,2 m breed;

• het hoogteverschil tussen de twee landhoofden is ongeveer 7 m (helling van 3,4%);

• tijdens montage geen stremming van het scheepvaartverkeer.

Uitwerken ontwerp onderbouw

In verband met de beperkte voorbereidingstijd, zijn het ontwerp van de brug en van de onderbouw tegelijkertijd van start gegaan. Op basis van de eerste indicatieve en ervaringswaarden van de oplegreacties, is begonnen aan de onderbouw van de brug. De onderbouw bestaat uit twee landhoofden en een rivierpijler, voorzien van een beschermconstructie tegen aanvaringen. Kijkend van west naar oost, leidt een als aardenbanen helling uitgevoerde weg van maaiveldniveau van 3,0 m boven NSP (Normaal  Surinaams Peil) naar het landhoofd op deze westoever, op 8,23 m + NSP. Over de brug gaat het dan naar het landhoofd op de oostoever, dat ongeveer 7,40 m hoger ligt. De oostoever is steil en ligt dus zo’n 15,6 m boven NSP. De landhoofden zijn uitgevoerd als kistdam, met een combiwand ter plaatse van de landhoofdbalk en damwanden voor de zijvleugels. De palen van de combiwand verzorgen –naast de grondkerende functie– tevens de opname van zowel de verticale als horizontale belastingen uit de brug. Het vaste punt van de brug in langsrichting is gelegen op de westoever, dus het landhoofd aan de westzijde neemt alle horizontale langsbelasting op. Het middensteunpunt bestaat uit een betonnen sloof, gefundeerd op stalen buispalen met een diameter van 1220 mm. Om tijdens de bouw het werken op het water tot een minimum te beperken, is de sloof met afmetingen van 14,0 m S 5,0 m S 1,6 m (lS b S h) als twee prefab bakken op de palen geïnstalleerd. Daarna is het insitu beton gestort. Gezien de ervaringen uit het verleden en de locatie van de brug stroomafwaarts na een bocht in de rivier, was een aanvaarbescherming voor de middenpijler een must. De opdrachtgever gaf de voorkeur aan een op palen gefundeerde staal-betonbak die de pijler omsluit (figuur 3). Deze beschermconstructie moet vier aanvaringen per jaar door een maatgevend schip (een duwbakcombinatie met 3100 ton waterverplaatsing) kunnen weerstaan. De constructie is vrijwel geheel op het water opgebouwd en bestaat uit een bak opgebouwd uit stalen platen met deuvels, die gevuld is met gewapend beton. De stalen platen zijn met lasverbindingen gekoppeld, met een waterdicht geheel als resultaat. Op deze manier ontstond een constructie waarin 800 ton beton, 100 ton staal en 111 ton wapeningsstaal is verwerkt. De stalen palen lopen in de bak over de volle hoogte door en zijn zo geheel ingebed in het beton. Het inwendig overbrengen van de forse aanvaarkrachten op de bak naar de palen toe, heeft geleid tot een stevige wapening en vormt een niet-alledaagse oplossing.

Surinaams Peil) naar het landhoofd op deze westoever, op 8,23 m + NSP. Over de brug gaat het dan naar het landhoofd op de oostoever, dat ongeveer 7,40 m hoger ligt. De oostoever is steil en ligt dus zo’n 15,6 m boven NSP. De landhoofden zijn uitgevoerd als kistdam, met een combiwand ter plaatse van de landhoofdbalk en damwanden voor de zijvleugels. De palen van de combiwand verzorgen –naast de grondkerende functie– tevens de opname van zowel de verticale als horizontale belastingen uit de brug. Het vaste punt van de brug in langsrichting is gelegen op de westoever, dus het landhoofd aan de westzijde neemt alle horizontale langsbelasting op. Het middensteunpunt bestaat uit een betonnen sloof, gefundeerd op stalen buispalen met een diameter van 1220 mm. Om tijdens de bouw het werken op het water tot een minimum te beperken, is de sloof met afmetingen van 14,0 m S 5,0 m S 1,6 m (lS b S h) als twee prefab bakken op de palen geïnstalleerd. Daarna is het insitu beton gestort. Gezien de ervaringen uit het verleden en de locatie van de brug stroomafwaarts na een bocht in de rivier, was een aanvaarbescherming voor de middenpijler een must. De opdrachtgever gaf de voorkeur aan een op palen gefundeerde staal-betonbak die de pijler omsluit (figuur 3). Deze beschermconstructie moet vier aanvaringen per jaar door een maatgevend schip (een duwbakcombinatie met 3100 ton waterverplaatsing) kunnen weerstaan. De constructie is vrijwel geheel op het water opgebouwd en bestaat uit een bak opgebouwd uit stalen platen met deuvels, die gevuld is met gewapend beton. De stalen platen zijn met lasverbindingen gekoppeld, met een waterdicht geheel als resultaat. Op deze manier ontstond een constructie waarin 800 ton beton, 100 ton staal en 111 ton wapeningsstaal is verwerkt. De stalen palen lopen in de bak over de volle hoogte door en zijn zo geheel ingebed in het beton. Het inwendig overbrengen van de forse aanvaarkrachten op de bak naar de palen toe, heeft geleid tot een stevige wapening en vormt een niet-alledaagse oplossing.

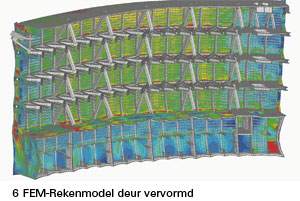

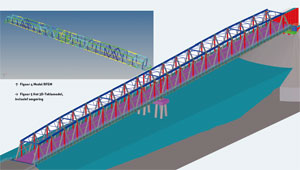

Uitwerken ontwerp bovenbouw

Vooral de twee eisen ‘leveren en monteren binnen één jaar’ en ‘geen stremming voor de scheepvaart’ waren zeer bepalend voor het maken van een ontwerp en het kiezen van de montagemethode. Wat betreft de montage en de installatie, lag de lanceermethode voor de brug vanaf het landhoofd voor de hand. Uiteraard had deze keuze consequenties voor het brugontwerp. Gezien de grote overspanningen en de wegdekafmetingen werden de maximale capaciteiten van (praktische) walsprofielen al snel bereikt. Daarom is voor veel profielen gekozen voor een uit platen samengestelde ligger. De vakwerkconstructie kreeg een hoogte van ongeveer 10 m. Voor de bovenranden bijvoorbeeld is gekozen voor een hoedligger en bijna alle I-liggers zijn samengesteld uit plaatmateriaal. Het bepalen van deze profielen is gedaan met behulp van een FEM software programma genaamd RSTAB/ RFEM software (figuur 4 en 5). Als bouwwijze is ervoor gekozen de brug in gedeelten voor te monteren aan de westelijke oever. Na gereedkomen van een brugdeel is de constructie in stappen gelanceerd waarbij er steeds een brugdeel gemonteerd kon worden zonder extra grondwerk. Paneelconstructies worden meestal rollend gelanceerd, maar gezien de grootte van deze brug (204 m lang en een massa van meer dan 1000 ton) werd besloten de schuifmethode toe te passen om de brug te positioneren. Het grote voordeel van deze methode was de gecontroleerde (hydraulische) voortbeweging. Daarnaast kon met het aanwezige hydraulisch materieel niet alleen een horizontale verplaatsing gerealiseerd worden, maar ook een verticale (3,4% helling). Het principe van het schuiven bestaat uit het uitleggen van een baan met daarop een glijtafel die met een zo laag mogelijke weerstand over de glijbaan wordt verplaatst. Dit verplaatsen gebeurt met hydraulische vijzels en de lage wrijvingsweerstand wordt gerealiseerd door TEFLON/UHMWP platen te laten glijden over rvs-plaatmateriaal. Een betonnen dek of constructie kan tijdens het lanceren op veel plaatsen worden ondersteund. Bij een vakwerkconstructie ligt hier een grotere uitdaging: deze brug kan namelijk alleen worden ondersteund onder de knooppunten van het vakwerk. Samen met de firma De Boer is een schuifplan uitgewerkt, waarbij op verschillende plaatsen onder de brug schuifbanen werden geplaatst met een minimale lengte van 10,2 m, de afstand tussen de knopen. Schuiven kan het beste onder controle gehouden worden bij horizontaal bewegen. Daarom ging hiernaar de voorkeur uit. Voor het verplaatsen van de brug in een helling van 3,4%, werd bedacht na elke schuifstap van 10,2 m de brug in zijn geheel 0,34 m (3,4% S 10,2m) op te vijzelen. Zodoende liep de brug als het ware een trap op. Op het westelijk landhoofd was het plaatsen van 10,2 m schuifbanen geen probleem, maar op de middenpijler van 5 m breed was dit niet mogelijk. De grote momenten op de betonnen sloof zouden te grote vervormingen van de sloof met daarop de schuifbalken tot gevolg hebben en daarom is de schuifbaan hier gehalveerd tot 5,1 m. Hierdoor werd de brug niet alleen ondersteund onder de knooppunten, maar tevens onder de hangers (de verticale elementen die zich in de driehoeken van het vakwerk bevinden). Deze hangers zijn normaal gesproken alleen ontworpen om het dek (en belasting) te dragen, dat alleen een trekbelasting genereert. Door de schuifstaplengte van 5,1 m kwamen er nu dus ook grote drukkrachten op de hanger, die opliepen tot 3500 kN. De grote uitkraging van 102 m en de 5,1 m lange schuifstappen tijdens het lanceren, vormden een bepalende factor voor veel afmetingen van de profielen in de brug. Om voor de brug dit effect enigszins te beperken en de kosten te minimaliseren, was besloten een lanceerneus van 75 m lengte te ontwerpen (figuur 6). Deze lichtere constructie bood technisch en economisch de beste oplossing. Om de aansluiting met de brugconstructie zo praktisch mogelijk te houden en het lanceerprincipe hetzelfde te houden als voor de brug, is voor de lanceerneusconstructie gebruik gemaakt van standaard walsprofielen en eenzelfde systeemmaat van 10,2 m. Tijdens de montage moesten het middensteunpunt en de oostelijke oever toegankelijk worden gehouden, reden om in de lanceerneus een voetpad te plaatsen. Deze punten waren immers alleen via het water te bereiken. Voor het bepalen van de interne krachten van elk profiel en elke knoop, is niet alleen de verkeersbelasting maar ook elke schuifstap nagerekend. Verder werd rekening gehouden met windsnelheden tot een maximum van 35 m/s.

Realiseren onderbouw

Realiseren onderbouw

De brug ligt op zo’n 50 km afstand van Paramaribo in een ontoegankelijk bosrijk gebied. De bouwplaats was niet via de weg bereikbaar gedurende de uitvoering van de onderbouw en de stalen bovenbouw van de brug. Alle materialen, materieel en personeel zijn via het water aangevoerd. In combinatie met de ambitieus korte bouwtijd vormde dit een continue uitdaging voor de uitvoering op de site. Veelal is er in lange werkweken (6 tot 7 dagen per week) en dag- en nachtploegen gewerkt om binnen de planning te blijven. De onderbouw is gefundeerd op stalen buispalen (diameter 1220 mm) en gedeeltelijk gebouwd vanaf het land. De middenpijler is vanaf het water gebouwd. De bodem bestaat uit zand / kleilagen aan het oppervlak, met daaronder een harde rotslaag, die met de diepte in sterkte toeneemt. Ideaal voor een goede draagkracht, maar het vergt wel een intensief hei- en boorproces om de stalen funderingspalen op diepte te krijgen. De palen zijn gepositioneerd met een trilblok en geheid (Heihamer IHC S120) tot op stuit. De palen voor de middenpijler in de rivier zijn met een topboor (figuur 7) (reversed circulation drilling) door de stalen buispaal heen uitgeboord tot in de rotslaag, variërend van 8 tot 11 m onder de paalpunt, om daarna de paal – voor zover mogelijk – door te kunnen heien. Vervolgens is er een betonnen plug in de paalpunt / schacht gestort om de benodigde draagkracht te verkrijgen en ter voorkoming van inkalven of eroderen van de boorschacht. Hierna kon met een 250 tons kraan de betonnen deksloof worden geplaatst en met beton worden afgestort. De betonspecie is geleverd door een lokale leverancier vanuit Paramaribo en de truckmixers zijn bij een tijdelijke, voor het project ingerichte, loswal op circa 4 km van de brug op een ponton geladen voor verder transport over het water tot de stortlocatie. Een deel van de aanvaringsbescherming (de stalen onderbalk met stalen wanden en een eerste laag beton) is op hoogte geassembleerd, boven de hoogwaterlijn, aangezien de Surinamerivier een getijdenrivier is. Daarna is dit deel met jukken op de palen en trekstangen door de bodem van de constructie 2,6 m afgevijzeld tot op de definitieve hoogte in het water. Vervolgens is de constructie in drie fasen met beton volgestort voor de definitieve sterkte en aanhechting van de palen aan het beton.

Realiseren/montage bovenbouw

Terwijl de afdeling engineering het ontwerp nog aan het uitwerken was, werd al materiaal besteld en de productie opgestart voor de eerste delen. Dit proces vroeg veel coördinatie tussen engineering, werkvoorbereiding en de verschillende constructiebedrijven. Al het tekenwerk werd gedaan in TEKLA, wat vooral voor het productie- en bouwproces goed heeft gewerkt. De stalen onderdelen van de brug werden door verschillende constructiebedrijven in Nederland geproduceerd en met behulp van de digitale output van Tekla kon direct op basis van deze bestanden materiaal worden gesneden en geboord, zonder fouten in de overdracht. Zeker voor de vele boutverbindingen in het ontwerp was dit erg belangrijk. Er zaten namelijk 45.000 bouten in de constructie waarvan 28.000 voorspanbouten. Figuur 8 geeft een goede indruk van de complexiteit van de verbindingen. Nadat de eerste onderdelen via de verschillende verzinkerijen bij Janson waren afgeleverd, werden deze zoveel mogelijk in containers verpakt. De langere elementen werden gebundeld en als deklading verscheept. Na aankomst in Paramaribo werden de brugdelen overgeladen op binnenvaartschepen en via de Surinamerivier naar de projectlocatie gebracht. Aan een tijdelijke aanlegplaats bij de projectlocatie werden alle delen gelost en op een voormontagelocatie geplaatst. Hier werden de onderdelen zoveel mogelijk voorgemonteerd, om in zo groot mogelijk delen met behulp van rupskranen in positie te werden gebracht. De beschikbare ruimte van de voormontagelocatie van de brug was ongeveer 100 m. Dit betekende dat de lanceerneus van 75 m hier kon worden gemonteerd en drie brugvelden van 3 S 10,2 m. De bouwsnelheid liep hierbij op tot 10,2 m per dag. Om dit te kunnen realiseren zijn de montageteams ondersteund door medewerkers van lokale bedrijven. De totale stalen brugconstructie van 1200 ton werd met een wisselende bezetting tussen 4 en 20 mensen gemonteerd en op zijn opleggingen geplaatst in drie maanden tijd. Al tijdens het afvijzelen werden de prefab betonnen dekplaten op de brug geplaatst met behulp van twee tijdelijke bovenloopkranen (figuur 9), die in de brug waren meegebouwd om het installatieproces te versnellen. Deze bovenloopkranen waren voorzien van extra sterke motoren om de helling van 3,4% aan te kunnen. Na het plaatsen van de prefab platen en het vlechten van de aanvullende wapening werd het dek afgestort.

Opening

Opening

Op zondag 21 december 2014 is de brug met een feestelijke openingsceremonie officieel in gebruik genomen. Na jarenlang wachten op een aanvankelijk bijna gereed zijnde brug, bleek het enthousiasme onder de lokale bevolking zeer groot te zijn. Duizenden mensen waren van de partij en hebben op feestelijke wijze de brug in gebruik genomen (figuur 10).

Brugslag en waterbouwkunde bij Koninklijke Landmacht

door Pieter Spits (oud dpl. sld. der genie in 1966-4)

Wie vroeger als dienstplichtig militair in dienst ging en een MTS/HTS opleiding Weg en Waterbouwkunde op zak had, kwam in veel gevallen bij de Genie. Het constructieve wapen van de Koninklijke landmacht. Tijdens de opleiding of de plaatsing bij een van de parate Genie-eenheden, is men ongetwijfeld ook wel eens op de ‘Bruggenschool’ geweest. De Bruggenschool was en is nog steeds gevestigd op het Engelsche Gat in ’s-Hertogenbosch. Bekend zijn onder meer de Baileybruggen die door de pontonniers met mankracht gemonteerd kunnen worden. In dit artikel kijken we naar het huidige InstructiePeloton Pontonniers en de bruggenbouwactiviteiten van de 105 Brugcompagnie die tegenwoordig ook gehuisvest is op het Engelsche Gat. Het werkveld is breed, aangezien tegenwoordig mede hand- en spandiensten worden verleend aan burgerlijke activiteiten en evenementen zoals de Vierdaagse van Nijmegen.

Wie vroeger als dienstplichtig militair in dienst ging en een MTS/HTS opleiding Weg en Waterbouwkunde op zak had, kwam in veel gevallen bij de Genie. Het constructieve wapen van de Koninklijke landmacht. Tijdens de opleiding of de plaatsing bij een van de parate Genie-eenheden, is men ongetwijfeld ook wel eens op de ‘Bruggenschool’ geweest. De Bruggenschool was en is nog steeds gevestigd op het Engelsche Gat in ’s-Hertogenbosch. Bekend zijn onder meer de Baileybruggen die door de pontonniers met mankracht gemonteerd kunnen worden. In dit artikel kijken we naar het huidige InstructiePeloton Pontonniers en de bruggenbouwactiviteiten van de 105 Brugcompagnie die tegenwoordig ook gehuisvest is op het Engelsche Gat. Het werkveld is breed, aangezien tegenwoordig mede hand- en spandiensten worden verleend aan burgerlijke activiteiten en evenementen zoals de Vierdaagse van Nijmegen.

De ‘oude’ Bruggenschool heet tegenwoordig het InstructiePeloton Pontonniers en maakt deel uit van het Opleidings- en Trainings Centrum Genie (OTCGenie). Met adjudant Coert Langenhuijzen, commandant van het instructiepeloton, spraken we over het functioneren van het Instructie Peloton en de compagnie. De vroegere 105 Brugcompagnie is eind 2012 uitgebreid met een ondersteuningsdetachement. Hiermee wordt meer nadruk gelegd op de constructietaak, vooral op en rond het water. De naam van de compagnie is gewijzigd in 105 Geniecompagnie Waterbouw, de naam die we in dit artikel gebruiken.

Bouw en instructie

Het instructiepeloton, acht man sterk, leert de pontonniers en andere Genisten hoe de bruggen te bouwen. Naast de theorie is het vooral de praktijk die in en op het Engelsche Gat wordt gegeven. Hier kan men zowel op het land als op en over het water werken. Alle instructeurs beschikken over een vaarbewijs. Adjudant Langenhuijzen vertelt dat er regelmatig grote oefeningen met rampenscenario’s worden gehouden. Kennis en vaardigheid moeten optimaal zijn. Tot voor kort behoorde ook personeel van Rijkswaterstaat tot de cursisten, een bewijs van de integratie tussen het leger en de civiele praktijk, die vruchten afwerpt. Want in de toekomst zal bijvoorbeeld de Geniecompagnie Waterbouw meer werkzaamheden op waterbouwkundig gebied gaan uitvoeren, denk bijvoorbeeld aan een tijdelijke verbinding over het water of een afsluiting van een waterloop op verzoek van een waterschap. De opleidingen zoals het instructiepeloton Pontonniers die geeft, omvatten de hoofdelementen bruggenbouw, varen en duiken. Militairen met een kaderopleiding krijgen een langere opleiding dan onderofficieren en soldaten. De training behelst vaak ‘je komt bij een hindernis en wat te doen’. Maak gebruik van je kennis, kies het juiste materieel en werk snel. Adjudant Langenhuijzen: meer en meer worden de trainingsprogramma’s op maat gemaakt, waarbij het de ‘klant’ (de oefenende eenheid) is die bepaalt wat er geleerd of getraind moet worden.

Beschikbaar materieel

Om te beginnen is er de alom bekende Baileybrug, die wordt opgebouwd uit panelen, dwarsdragers en het brugdek. De montage is zodanig dat, indien nodig, de bruggen met mankracht geassembleerd kunnen worden. Voor veel oud-pontonniers is dit bekend terrein. Een basispaneel weegt 260 kg en kan door zes mannen gedragen worden. Uiteraard worden de arbeidsomstandigheden in acht genomen en is er modern hefmaterieel aanwezig. De Baileybrug is in 1943 ontwikkeld en is door de jaren heen enorm veel toegepast. In principe voor tijdelijk gebruik, maar sommige bruggen zijn vele jaren meegegaan, zoals de hulpbrug tussen de bouwput in het Haringvliet waar de spuisluizen werden gebouwd, en de kop van het eiland Goeree. Bij de bouw van verschillende Deltawerken, tot en met de stormvloedkering in de Oosterschelde, zijn Baileybruggen ingezet. Het principe van de Baileybrug berust op een standaard-montage van de elementen: panelen, dwarsdragers, rijdek. Door panelen te koppelen dan wel op elkaar te plaatsen en het aantal dwarsdragers te vergroten, kunnen bruggen worden gebouwd met een groot draagvermogen.