Firth of Forth brug op UNESCO Wereld Erfgoedlijst

De beroemde stalen cantileverbrug uit Scotland over de rivier Firth of Forth is één van de bekendste voorbeelden van dit type brug, die in 1890 in gebruik werd genomen. De 2529 m lange brug is één van de bekendste landmarks van de wereld en schaart zich in het rijtje Chinese Muur, Acropolis en Taj Mahal. De brug speelt vaak een rol in romans en speelfilms. Met de opname in de erfgoedlijst wordt niet alleen de duurzaamheid van het ontwerp, de ingenieurs en de bouwlieden geëerd, maar ook de onderhoudsploegen en schilders die voor de instandhouding hebben zorg gedragen. De brug is gemaakt van staal met een laag koollstofgehalte, dat erg vatbaar is voor corrosie in de open lucht en constant onderhoud vereist. Sinds 2002 wordt de brug beschermd door een speciaal samengestelde, drielaagse coating met een levensduur van 20 jaar. De plaatselijke bevolking heeft de benoeming met gemengde gevoelens ontvangen. De komst van een bezoekerscentrum zal veel mensen trekken en leiden tot overbelasting van de enige weg in de nabije omgeving die door het dorp voert.

Toch merkt een plaatselijke bewoner op dat de kracht van de constructie onweerlegbaar is. Als hij elke morgen uit zijn keukenraam naar de brug kijkt, voelt hij zich bevoorrecht de brug zo dichtbij te hebben. De aanblik van de brug in de mist, het maanlicht of op zonovergoten dagen doet denken aan een kunstwerk dat antwoord geeft op het weer en het licht en de boten eromheen lijkt af te schrikken.

Een benijdenswaardig man!

Stand van zaken rond de Garden Bridge over de Theems in Londen

door ELISABETH VAN BLANKENSTEIN

In het decembernummer van 2013 berichtte tijdschrift Bruggen al iets over de plannen voor de Garden Bridge, een 367 meter lange voetgangersbrug over de Theems in Londen. De Garden Bridge moet Londens nieuwste landmark worden en zorgen voor meer bezoekers en extra inkomsten voor de Britse hoofdstad. Het idee voor deze bijzondere brug, die zou moeten verrijzen tussen de advocatenbuurt Temple Bar op de noordoever van de Theems en de artistieke Southbank, komt van de Britse actrice Joanna Lumley. Zij en Boris Johnson, sinds mei 2008 de wat excentrieke burgemeester van Londen, kennen elkaar al sinds hun kindertijd en in 2012 benaderde de actrice haar jeugdvriend met het voorstel voor de Garden Bridge. Johnson was onmiddellijk verkocht. Op de brug komen 270 bomen, evenals struiken, klimplanten, heggen en bloemen. De constructie zal elke dag van zes uur ’s ochtends tot middernacht gratis te betreden zijn via liften aan beide zijden. Het ontwerp is van Thomas Heatherwick in samenwerking met het gerenommeerde ingenieursbureau Arup. Heatherwick is een bekend Brits ontwerper en onder meer de bedenker van de oprolbare voetgangersbrug bij Paddington Basin in Londen.

Medio 2014 werden de bouwkosten voor het project geraamd op 175 miljoen pond (222 miljoen euro). Dit bedrag moet grotendeels door The Garden Bridge Trust privaat worden bijeengebracht. Ruim 60 miljoen pond zal echter van de overheid komen, waarvan 30 miljoen uit de Britse schatkist en 30 miljoen uit het budget van Transport for London (TfL). In november 2014 ging de deelgemeente Lambeth op de zuidoever van de Theems akkoord met de bouwplannen; een maand later volgde ook de deelgemeente Westminster aan de overkant. Hierna hechtte ook de Londense burgemeester Johnson zijn formele goedkeuring aan het project. In februari 2015 toonde Arup het materiaal waarmee het 367 meter lange bouwwerk vanaf de pijlers op de rivierbedding tot onderaan het brugdek zal worden bekleed. Het gaat om een corrosiebestendige koper-nikkellegering die de onderkant van de brug moet vrijwaren voor onderhoud voor de duur van 120 jaar. Een paar maanden later, in mei 2015, onthulde de Garden Bridge Trust het definitieve ontwerp voor de brug. Tegelijkertijd gaf de in het Verenigd Koninkrijk bekende tuinarchitect Dan Pearson een indruk van het ontwerp dat hij voor de tuinbrug in gedachten heeft. Zijn plan is een verrukkelijke oase van ‘escapisme’ te creëren in het hart van Londen die het hele jaar in bloei zal staan. De bouwwerkzaamheden gaan begin 2016 van start en zullen in de loop van 2018 zijn voltooid. De hoofdstructuur van de brug zal in delen worden geconstrueerd bij de in de bruggenbouw gespecialiseerde staalfabriek Cimolai in Italië. Medio 2017 zullen de onderdelen met een schip de Theems worden opgevaren en ter plaatse geassembleerd, waarna de brug op zijn plaats zal worden gelegd. Na de oplevering in 2018 zal de oeververbinding worden beheerd door de Garden Bridge Trust. Deze heeft al laten weten dat er geen fietspaden zullen komen en dat fietsers op de brug zullen moeten afstappen. Ook zullen groepen van meer dan acht personen zich van tevoren moeten aanmelden. Bovendien is de Garden Bridge alleen overdag toegankelijk. Elke maand zal de brug een paar dagen voor het publiek zijn gesloten voor het organiseren van bedrijfsevenementen. Intussen is er een storm van kritiek losgebarsten. Zo zou de Garden Bridge vergezichten over de rivier verstoren en het uitzicht op monumentale objecten als St. Paul’s Cathedral en Somerset House geheel blokkeren. Critici vinden het een slecht doordacht prestigeproject en een verspilling van publiek geld. Bovendien zijn niet alle bewoners van de Southbank gelukkig met de komst van meer toeristen naar hun deel van Londen.

De bouwwerkzaamheden gaan begin 2016 van start en zullen in de loop van 2018 zijn voltooid. De hoofdstructuur van de brug zal in delen worden geconstrueerd bij de in de bruggenbouw gespecialiseerde staalfabriek Cimolai in Italië. Medio 2017 zullen de onderdelen met een schip de Theems worden opgevaren en ter plaatse geassembleerd, waarna de brug op zijn plaats zal worden gelegd. Na de oplevering in 2018 zal de oeververbinding worden beheerd door de Garden Bridge Trust. Deze heeft al laten weten dat er geen fietspaden zullen komen en dat fietsers op de brug zullen moeten afstappen. Ook zullen groepen van meer dan acht personen zich van tevoren moeten aanmelden. Bovendien is de Garden Bridge alleen overdag toegankelijk. Elke maand zal de brug een paar dagen voor het publiek zijn gesloten voor het organiseren van bedrijfsevenementen. Intussen is er een storm van kritiek losgebarsten. Zo zou de Garden Bridge vergezichten over de rivier verstoren en het uitzicht op monumentale objecten als St. Paul’s Cathedral en Somerset House geheel blokkeren. Critici vinden het een slecht doordacht prestigeproject en een verspilling van publiek geld. Bovendien zijn niet alle bewoners van de Southbank gelukkig met de komst van meer toeristen naar hun deel van Londen.

De tuinbrug ligt ook onder vuur vanwege de financiering. Begin 2015 ging een inwoner van Lambeth, Michael Ball, bij de rechter in beroep tegen de goedkeuring die zijn deelgemeente eerder aan de bouwplannen had gegeven. De rechter oordeelde dat Lambeth Council wellicht fouten had gemaakt bij de beoordeling van het project, onder meer omdat er niet was gesproken over de financiering op langere termijn van het onderhoud voor circa 3 miljoen pond per jaar. Omwonenden waren hier onzeker over en vreesden dat deze kosten ten laste van de Londense belastingbetaler zouden komen. Daarom verwees de rechter de zaak door naar een hogere rechtbank. Nadat de Garden Bridge Trust zich bereid had verklaard een som van 90 miljoen pond te reserveren voor het onderhoud van het bouwwerk voor de duur van zijn bestaan, liet Ball zijn rechtszaak vallen. Op 3 juni kwam de London Assembly (een overheidsorgaan belast met de controle van de burgemeester van Londen) in actie. Met 11 stemmen tegen 3 passeerden de leden een motie die de Londense burgemeester opriep de overheidssubsidie voor de brug in te trekken, het hele proces van fondsenwerving opnieuw onder de loep te nemen en de bijdrage van Transport for London te schrappen. Dit laatste omdat de brug geen fietsvoorzieningen heeft en geen openbare weg is waardoor de constructie geen openbaar transportfunctie kan hebben. Bovendien liggen er binnen korte afstand al negen bruggen over de Theems, waarvan zeven ook in gebruik door voetgangers. Sommige leden vonden dan ook dat het geld beter aan meer urgente projecten kon worden

besteed, zoals een 24/7 toegankelijke fiets- en voetgangersbrug over de Theems in Oost-Londen waar veel minder oeververbindingen zijn. Twee dagen later reageerde de burgemeester. In zijn memorandum van 5 juni bevestigde hij alle eerdere afspraken en toezeggingen die hij met betrekking tot het project had gedaan. In aanvulling daarop garandeerde hij ook de kosten voor het brugonderhoud in het geval de Garden Bridge Trust niet in staat zou zijn die te op te brengen. In dat geval zal de Britse belastingbetaler voor de onderhoudskosten opdraaien. Op 6 juli schreef het Britse dagblad The Guardian dat Johnson door George Osborne, de conservatieve minister van Financiën en groot voorstander van overheidsbezuinigingen, onder druk is gezet om overheidsgeld voor de financiering van de brug beschikbaar te stellen. Johnson zou slechts leningen hebben willen garanderen. Tussen 7 en 12 juli 2015 liet de Garden Bridge Trust Londenaren enquêteren over de constructie van een ‘groene wandelroute’ over de Theems. Een grote meerderheid (78%) van de ondervraagden toonde zich in meer of mindere mate voorstander. Het project spreekt vooral jongeren aan: 81% van de deelnemers aan de enquête tussen 18 en 24 jaar en 83% tussen 25 en 34 jaar spraken zich uit ten gunste van het project.

Boogbrug van papier

In het kader van een cultureel festival heeft kunstenaar Steve Messam in het Nationale Park in het Engelse Lake Distrct een voetgangersbrug ontworpen en gebouwd van rood papier met een overspanning van 4 m. Om de belasting naar de landhoofden te kunnen overbrengen is gekozen voor een boogbrug met een toging van ca. 1,25 m, waardoor de belasting door drukkrachten naar de landhoofden wordt overgebracht. Deze landhoofden bestaan uit schanskorven met natuursteen, die tevens voor de overdracht van de spatkrachten op de ondergrond moeten zorg dragen. Deze overdracht geschiedt door gedeeltelijk ingraven in de ondergrond en ook de wrijvingsweerstand van het ruwe materiaal zal daarbij een rol spelen. Alles wel onder supervisie van een constructeur. De kunstenaar heeft zelf voor de uitvoering zorg gedragen. Op een vooraf geplaatste ondersteuningsconstructie van multiplex plaatste hij pakken rood papier, twee aan twee, met ertussen speciaal geprepareerde, papieren wiggen, uitbouwend vanaf de landhoofden. De laatste wig bovenin de brug fungeert als ‘sluitsteen’ en werd met kracht in de boog geslagen, waarmee de brug onder spanning kwam te staan. In totaal zijn er ca 22.000 vellen papier (formaat ca A0) gebruikt, ter beschikking gesteld door de fa. James Cropper, één van de oudste en bekendste papierfabrikanten van Engeland. En als het nu gaat regenen? Doordat de vellen papier stevig op elkaar gedrukt zijn, is er weinig waterindringing en de kleur geeft niet af. Toch zal het duidelijk zijn dat dit materiaal slechts een kort leven is beschoren: na tien dagen, toen het festival ten einde was, is de  brug weer ontmanteld en het papier gerecycled. Wat blijft is de ervaring dat de vormgeving van een constructie (boog) kan worden ingezet om met inferieure bouwmaterialen toch een constructie te realiseren. Daarmee schaart papier zich in het rijtje van spaghetti en bierkratten.

brug weer ontmanteld en het papier gerecycled. Wat blijft is de ervaring dat de vormgeving van een constructie (boog) kan worden ingezet om met inferieure bouwmaterialen toch een constructie te realiseren. Daarmee schaart papier zich in het rijtje van spaghetti en bierkratten.

© Steve Messam

www.stevemessam.co.uk

De Verfroller verbindt 2 culturen

door Michel Bakker

In Haarlem verbindt een brug niet alleen twee stadsdelen maar ook de gehele stad met een plaats in Zimbabwe: Mutare. De hoofdstad van Noord-Holland heeft daarmee een stedenband en de brug speelt daarin een bijzondere rol.

VOORGESCHIEDENIS

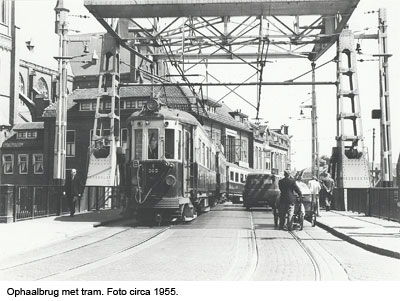

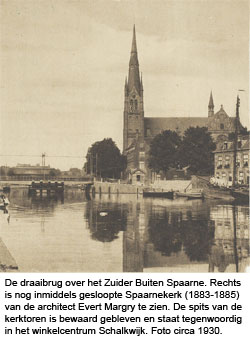

In 1510 werd er een houten brug tussen de wijken Rozenprieel en Burgwal gebouwd. Aan de voorzijde van een ophaalbrug kwam een houten aanbrug met drie doorvaartopeningen en aan de draaipuntzijde een aanbrug met één opening. Het geheel noemde men al snel de ‘Lange Brug’ en ook wel de ‘Vijfgatenbrug’, naar het aantal doorvaartopeningen. Het vormde een belangrijke verbinding tussen het centrum en het oostelijk deel van de stad. Men verving deze - of een van de houten opvolgers - in 1883 door een gietijzeren draaibrug, ook weer de Lange Brug genaamd. Stadsarchitect Jacques Leij maakte hiervoor het ontwerp. De Lange Brug werd in 1933 opnieuw vervangen door een geklonken ophaalbrug, ontworpen door het toenmalige Bedrijf Openbare Werken. Aanvankelijk bedoeld als tijdelijke brug voor tien jaar, maar uiteindelijk was de brug een veel langer leven beschoren.

DE NIEUWE BRUG

DE NIEUWE BRUG

In 1993 ontwierp Thijs Asselbergs, van 1990 tot 1994 stadsarchitect van Haarlem, in opdracht van Gemeentewerken Haarlem een nieuwe brug ter verbinding van Kampersingel en de Antoniestraat. Het constructief ontwerp kwam van Witteveen + Bos Raadgevende Ingenieurs B.V. uit Deventer. Omdat tijdens de bouw van deze nieuwe Lange Brug de oude brug nog in gebruik bleef, werd gekozen voor een iets zuidelijker ligging. Op voorstel van ing. Ben H. Coelman van de Bouwdienst Rijkswaterstaat is gekozen voor een schevere kruising over het water. Dit bracht de architect ertoe een ophaalbrug met een paralellogramvormig val en één hameistijl te ontwerpen. De bijzondere constructie van de brug kwam tegemoet aan de eis om tegenover het beschermde stadsgezicht een transparante vorm te plaatsen. De hydraulische aandrijving is ondergebracht in de hameistijl. Deze heeft bovenaan een knik naar achteren en schuingeplaatste trekstangen. Als contragewicht beschikt de balans over een grote rol met een diameter van twee meter. Deze bijzondere vorm heeft de brug de bijnaam ‘De Verfroller’ gegeven. In 1995 werd de brug in gebruik genomen.

ZIMBABWAANSE SCHILDERING

De gemeente Haarlem verzocht de Stichting Stedenband Haarlem-Mutare om een Zimbabwaanse schildering onder de brug aan te brengen. De ontwerper werd Chazunguza Chikonzero, kortweg Chiko, een internationaal bekende Zimbabwaanse kunstenaar. Met sponsoring van onder meer de KLM bracht een groep vrijwilligers uit Haarlem en Mutare de schildering aan. De brug werd feestelijk door Burgemeester Pop geopend. Na vijftien jaar weer en wind getrotseerd te hebben, was de schildering ernstig verweerd geraakt. Daarom werd er een prijsvraag uitgeschreven onder Zimbabwaanse kunstenaars voor een nieuw ontwerp. D. Tunzi, W. Zuse, A. Bondiya, E. Nihachi en T. Dihwayu schreven zich in. Het Haarlemse ABC-Architectuurcentrum verzorgde een expositie van de ontwerpen en uiteindelijk koos de jury onder voorzitterschap van de graficus en theatermaker Rieks Swarte de winnaar: Amigo Bondiya. Bondiya is grafisch ontwerper en geeft les aan de Polytechnical Art School te Harare. Zijn ontwerp werd vanaf een ponton aangebracht door vakschilders van de bedrijven Waterman en Van der Zon. Op 21 januari 2011 onthulde wethouder Jack van der Hoek vanaf het energieschip De Berezina van de stichting Fair Nature de nieuwe schildering. Pas op 8 februari 2013 werd het brugwachtershuisje geplaatst, een ontwerp van de zoon van Thijs Asselbergs, Abel. Het huisje had nog wat kinderziektes omdat met name minder lange brugwachters onvoldoende zicht op het water hadden.

DANKWOORD

Met dank aan Dik Bol, Stichting Stedenband Haarlem-Mutare, Noord-Hollands Archief.

Literatuur

H.P Klooster, M.M. Bakker B.H. Coelman (red.), Bruggen. Visie op Architectuur & Constructie, Utrecht 2004.

P. Roos, B. Uittenhout, W. De Wagt (red.), Architectuurgids Haarlem, Rotterdam 2005.

Nederlandse bruggen in hogesterkte beton

door Fred van Geest

In dit artikel wordt aan de hand van voorbeelden de toepassing van het materiaal hogesterktebeton in Nederland geschetst. Nadat eerst een toelichting wordt gegeven over het materiaal zelf, worden de toepassingen, al of niet met voorspanning of staalvezels, beschreven in chronologische volgorde. Hoewel er ook bruggen in hogesterktebeton zijn vervaardigd, ligt de nadruk in dit artikel op de (gedeeltelijk) voorafvervaardigde bruggen, in zeer- en ultra-hogestektebeton. Sommige zijn modulair opgebouwd, waarmee basissystemen zijn vormgegeven tot een overspanning van 20-25 m, de overspanning van de meeste bruggen in Nederland. Bruggen van hogesterktebeton vormen een tegenhanger van de bruggen van vezelversterkt kunststof, wat kosten en duurzaamheid betreft.

WAT IS HOGESTERKTEBETON?

De sterkte (spanning waarbij het materiaal bezwijkt) van beton wordt aangeduid als een 28-daagse sterkte, op een voorgeschreven wijze bepaald met behulp van betonkubussen. De sterkten worden onderverdeeld in sterkteklassen, waarmee de constructeur de rekensterkte kan bepalen die hij moet aanhouden voor de berekening. Afhankelijk van de sterkte onderscheidt men normale sterktebeton, hogesterktebeton (HSB), zeer-hogesterktebeton (ZHSB) en ultra-hogesterktebeton (UHSB), zie onderstaande tabel.

| Karakteristieke kubusdruksterkte in MPa (N/mm2) |

|

| Normale sterktebeton | tot 65 |

| Hogesterktebeton (HSB) | 65 tot 105 |

| Zeer-hogesterktebeton (ZHSB) | 105 tot 150 |

| Ultra-hogesterktebeton (UHSB) | 150 tot 200 |

De hoge sterkte wordt bereikt door de minuscule tussenruimten tussen zand en cementdeeltjes met steeds nog fijnere deeltjes (silicafume) op te vullen, waardoor er een steeds dichter en sterker materiaal ontstaat. In niet verharde toestand ontstaat er ook een specie die bijzonder goed vloeibaar is, waardoor het verdichten van de specie nagenoeg achterwege kan blijven, moeilijker vormen te realiseren zijn en de wapening dichter op elkaar kan liggen. Men spreekt dan ook wel van zelfverdichtend beton. Doordat het materiaal dichter is, is er ook minder indringing in het materiaal van schadelijke vloeistoffen en gassen van buitenaf. Hierdoor kan de dekking ook geringer worden. Door slanker te construeren, kan op de funderingskosten worden bespaard en de uitvoering kan met eenvoudiger materieel worden uitgevoerd. Vooral in de prefabindustrie zijn de voordelen van HSB goed uit te nutten (geen lawaai van bekistingtrillers, lagere transport- en handlingskosten).

De toepassing van in het werk gestort HSB heeft niet zo’n hoge vlucht genomen. In het werk zijn de hoge vloeibaarheid en zelfverdichtendheid een voordeel voor toepassingen in schoon beton en moeilijk te bereiken plaatsen. In dit artikel wordt daarom hoofdzakelijk gesproken van bruggen die voorafvervaardigd zijn en daarmee vaak beperkt blijven tot kleine overspanningen. Naast de voordelen zijn er ook nadelen: het materiaal is duur en het vervaardigen ervan vereist meer specialisme. Ook het gedrag bij brand is niet ideaal. Er is een grotere kans op afspatten van het materiaal; de geringe betondekking blijkt dan een nadeel. Een ander fenomeen dat voorheen bij het ontwerpen van betonnen bruggen nauwelijks een rol speelde, is de lage eigen frequentie waardoor hinderlijk trillen van de brug mogelijk is.

Een voorbeeld van een betonmengsel van HSB is:

• Gecalcineerd bauxiet in orde grootte van 0-6 mm

• Portlandcement 52,5

• Micro-silica

• superplastificeerder

• 200 kg staalvezels/m³ (Ø 0,4 mm en 12,5 mm lang)

• Water-bindmiddelfactor (wbf) 0,16 – 0,17

De speciale samenstelling en bijbehorende vervaardigingswijze van de species heeft geleid tot patentering van bepaalde soorten HSB. Een voorbeeld hiervan is Hi-core®, een vezelversterkt UHSB. Dit materiaal is zelfherstellend, omdat het veel nietgehydrateerd cement bevat, waardoor kleine scheuren vanzelf worden gedicht. De hoeveelheid toegevoegde staalvezels aan het mengsel ligt tussen 2 en 6 % (V/V). De ontwikkeling van hogesterktelichtbeton is in Nederland niet verder gekomen dan in de rapporten van universiteiten en constructeurs.

DE EERSTE BRUG IN NEDERLAND

De eerste bruggen in Nederland,uitgevoerd in HSB zijn opmerkelijk genoeg bruggen die in het werk zijn gestort. De tweede Stichtsebrug uit 1994 en een viaduct in het knooppunt Burgerveen (A4-A44) in 1996. Deze bruggen zijn door Rijkswaterstaat als proefprojecten in de markt gezet om ervaring met dit materiaal op te kunnen doen, maar hebben niet geleid tot vervolgprojecten. In dit artikel beperken we ons tot het in chronologische volgorde beschrijven van kleinschalige bruggen in HSB, die deels voorafvervaardigd zijn.

WOLTHUISBRUG

SINGELZONE, PURMEREND

Teneinde de Singelzone in de gemeente Purmerend op te waarderen, was er behoefte aan een fiets- en voetgangersverbinding tussen de Wolthuissingel en de Plantsoengracht. Alleen het dek is, om zo slank mogelijk te kunnen construeren, vervaardigd van ZHSB en in twee symmetrische delen geprefabriceerd met een dikte van 300 mm. De brug is niet voorgespannen maar uiteraard wel voorzien van wapeningstaal. Vanwege de grote dichtheid en slijtvastheid van dit materiaal was het in eerste instantie niet noodzakelijk een separate slijtlaag aan te brengen, maar vanwege het te ruwe uiterlijk is daar om visuele redenen toch voor gekozen. De overspanning bedraagt 14 m, waarmee een slankheid van 14.000/300 = 1/47 is bereikt.

| Opdrachtgever | Gemeente Purmerend |

| Vormgever | Henk Meijer van Kerste-Meijer Architecten |

| Constructeur | Ingenieurs Bureau Amsterdam |

| Bouwjaar | 2007 |

GOOISE BRUG

OVER DE LEIDSCHE RIJN IN VLEUTEN-DE MEERN, GEMEENTE UTRECHT

De Gooisebrug is gemaakt naar een ontwerp van het gemeentelijk Ingenieursbureau Utrecht (IBU) en is de eerste voorgespannen brug in ZHSB met staalvezels en zonder zachtstaalwapening. De lengte tussen het hart van de opleggingen bedraagt 20 m. Het hoogste punt ligt op 2,580 m+ NAP en ter plaatse van de landhoofden op resp. 2,004 en 1,770 m+ NAP. Afmetingen van de massieve plaatligger zijn bij de opleggingen rechthoekig (bxh = 1300 x 450 mm2) en in de middendoorsnede trapeziumvormig (1600/600 mm breed x 450 mm hoog); hier kraagt het dek aan beide zijden uit, waardoor een slankere indruk wordt verkregen. De bereikte slankheid is 20.000/450 = 1/44. De voorspanning bestaat uit vier voorspankabels.

PRODUCTIE

De brug is in een geheel gesloten mal geproduceerd om de getoogde vorm goed te kunnen storten. Deze mal is tijdens de stort aan één zijde zo’n 6 meter opgetild. Van onderaf is de betonspecie in de mal gepompt, waardoor luchtinsluiting werd voorkomen. Door het ontbreken van een stortzijde heeft de brug aan alle zijden een strak uiterlijk. Door het toepassen van hoogovencement, krijgt het element een homogene, lichte kleur. Bijkomend voordeel is dat het gebruik van hoogovencement een duurzamer product oplevert dan wanneer portlandcement zou zijn toegepast.

| Opdrachtgever | Gemeente Utrecht, afd Stedelijk Beheer |

| Vormgever | Gemeente Utrecht, IBU stadsingenieurs |

| Constructeur | Gemeente Utrecht, IBU stadsingenieurs |

| Hoofdaannemer | Romein Beton, Dodewaard |

| Bouwjaar | 2011 |

BRUG HOEKERSINGEL

ROTTERDAM

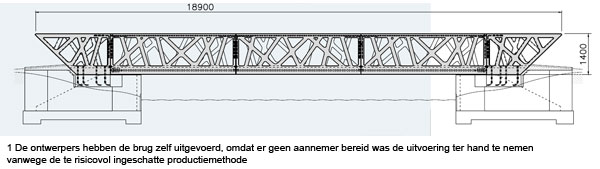

Dit is de eerste UHSB-brug in Nederland, waarvan de leuningen modulair zijn opgebouwd uit leuningelementen met een lengte van 4,30 m, die met voorspanning aan elkaar worden gespannen. Hierdoor ontstaat een zelfdragende leuningligger, die als hoofdligger fungeert. Tussen de leuningen komt een dekplaat met een dikte van 60 mm, die met een boutverbinding aan de leuningligger wordt bevestigd. Met een standaard mal kunnen bruggen worden ontworpen tot 20 m en een breedte van 3,40m geschikt voor verkeer (belasting 5 kN/m2 en voertuig van 120 kN).

In breedterichting is de dekplaat enigszins bol afgewerkt t.b.v. de afwatering, de onderkant is recht. Als wapening voor de dekplaten is een wapeningnet Ø10-200 toegepast en staalvezels. De samenstelling van het UHSB is die van Hi-Core® (zie boven). De kopse kanten van de leuningelementen worden opgeruwd en met epoxyhars ingesmeerd. De elementen worden in één lijn geplaatst en tijdens het harden van de lijm voor 10% aangespannen. Daarna wordt in de bovenregel en onderin de voorspanning op 100% gebracht, waardoor de leuningligger gereed is voor vervoer. In het werk worden de leuningregels gesteld en daartussen de dekliggers aangebracht.

| Opdrachtgever | Gemeente Rotterdam |

| Vormgever | Chris Bosse, Amsterdam |

| Constructeur | FDN Engineering BV, Amsterdam/ Gemeente Rotterdam |

| Aannemer | FDN Construction BV 1 |

| Bouwjaar | 2012 |

BRUG ZWAAIKOM

EINDHOVENS KANAAL, EINDHOVEN

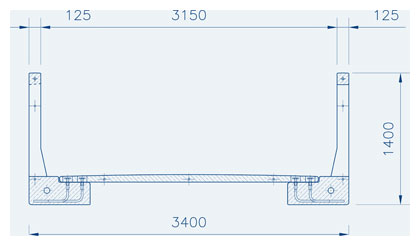

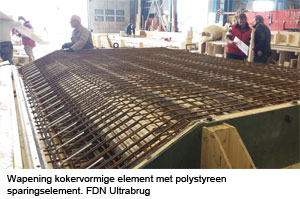

De brug heeft een overspanning van 21,40 m. De breedte van het brugligger is 3,80 m. De licht gekromde brugligger bestaat uit vijf geprefabriceerde, gekromde dekelementen, die met spankabels tot één ligger zijn gemaakt. De ligger heeft een kokervormige doorsnede met een totale hoogte van 0,400 m. Dit resulteert in een slankheid van 21400/400 = 1/54. De buitenzijden van de onderkant van de brug hebben een schuin verloop, waardoor de brug nog slanker lijkt. De kokervormige elementen zijn op hun kop gestort, waarbij het ‘open binnengedeelte’ van de koker gerealiseerd is door het gebruik van een polystyreen blok. De brug is gemaakt van UHSB met een crème-beige kleur door het toevoegen van een pigment als hulpstof met maximaal 5% (m/m) van de cementmassa. De dikte van het dek van de koker is maar 0,080 m. Het gehele brugdek is gewapend zowel met rechte staalvezels als met traditionele wapeningsstaven. Hiermee wordt de ductiliteit verhoogd wat de kans op brosse breuk verlaagt. De elementen worden tot één brugligger gemaakt door vijf voorspanelementen, die in voorspankanalen zijn aangespannen, waarna de voorspankanalen worden geïnjecteerd (voorspanning met nagerekt staal).

DE LEUNING

Ook de leuning is vervaardigd in elementen, die naderhand met voorspanning in de bovenregel tot één geheel worden gemaakt, tegelijkertijd met het spannen van de brugligger. De vormgeving is flexibel: er zijn vele vormen van balusters en regels mogelijk. De voorspankabels in de bovenregel worden alleen aangebracht om de leuning tot één geheel te maken en hebben dus geen constructieve functie. Voordat de leuningen tegen elkaar aan worden gedrukt, worden de contactvlakken eerst opgeruwd en voorzien van een twee componenten lijm. Nadat de onderste voorspankabels volledig zijn gespannen en geïnjecteerd, wordt de bovenste voorspankabel in de leuning in één keer voorgespannen tot 100%. Na één week is het grout in de voorspankanalen normaal gesproken hard genoeg om de brug in zijn geheel te transporteren naar de definitieve locatie.

| Opdrachtgever | Gemeente Eindhoven |

| Vormgever/constructeur | FDN Ultrabrug, Amsterdam |

| Hoofdaannemer | betonindustrie De Veluwe, Ter Wolde |

| Bouwjaar | 2015 |

MODULAIR BRUGGENSYSTEEM DELFT

HOFLANDSTRAAT, PIJNACKER

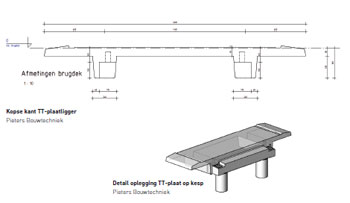

De brug bestaat uit TT-platen in UHSB tussen de opleggingen van 85 mm dik met twee ribben van 220 mm hoog. Voor overspanningen vanaf circa 4 m wordt het dek aan de onderzijde voorzien van al dan niet geïntegreerde ribben. Dit kunnen stalen liggertjes zijn of betonnen ribben die samenwerken met de dekplaat. De slijtlaag bestaat uit een 10 mm dunne laag UHSB in een afwijkende kleur en voorzien van reliëf voor de nodige grip. In horizontale richting werkt het brugdek als een schijf die de belasting afdraagt naar de landhoofden, met de tussensteunpunten als verende ondersteuning. Om van de losse brugdekdelen één schijf te maken, zijn ze ter plaatse van de tussensteunpunten gekoppeld met RVS dookverbindingen en zijn er neopreen drukblokken in de voegen aangebracht.

De tussensteunpunten bestaan uit twee stalen buispalen (Ø 244,5 × 12,5) met daaroverheen een betonnen kesp (b × h = 340 × 200 mm2). Op deze kespen rusten de brugdekdelen met een tandoplegging waarmee de kesp zo verborgen blijft achter de ribben van het dek. De stalen buispalen zijn op hoogte geheid en in lagen met betonspecie volgestort. Na het storten van het bovenste deel van de buis is de kesp met de uitstekende stekken in de versie betonspecie aangebracht. Hiermee ontstond een goede verbinding tussen kesp en buispalen. De ribben van de brugdelen liggen op oplegblokken op de kesp. Doken vanuit de kesp in het brugdek zorgen voor overdracht van horizontale belasting. De brug in Pijnacker heeft drie overspanningen: de hoofdoverspanning bedraagt 6 m, de totale bruglengte 10,4 m en de breedte 4,90 m. Hiermee is de slankheid 6000/(220+85) = 1/20 De TT-platen zijn standaard voorzien van ingestorte ankers voor de balusters. Het maatwerk hekwerk is geheel opgebouwd uit strippenstaal, aluminium geschopeerd. Met het ontwerp van het hek houdt men rekening met de standaard hoeveelheid strippenstaal uit de fabriek waardoor vrijwel geen restmateriaal overblijft.

| Opdrachtgever | Gemeente Pijnacker-Nootdorp |

| Ontwerper | ipv Delft creatieve ingenieurs, Delft |

| Constructeur | Pieters Bouwtechniek, Delft |

| Hoofdaannemer | Gebr. Griekspoor BV, Nieuw-Vennep |

| Bouwjaar | 2015 |

Literatuurverwijzing

Slanke brug met HSB, Cement 2, 2011

Modulaire UHSB brug beproefd, Cement 6, 2012

Bruggensysteem Delft, Cement 3, 2015

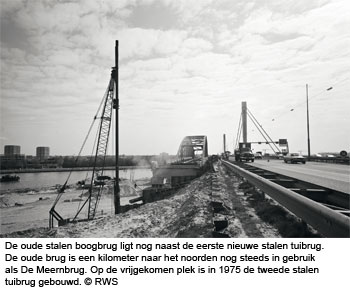

Renovatie Galecopperbrug voltooid

door Wouter den Hartog

communicatieadviseur van Galecom

De Galecopperbrug over het Amsterdam-Rijnkanaal in rijksweg 12 nabij Utrecht, is de op één na drukst bereden brug in Nederland. Het druk bevaren kanaal is voor de grotere binnenvaart de enige vaarweg tussen Amsterdam/Noord-Nederland en de Lek en de Waal (Rotterdam – Duitsland). Bovendien is dit het aanvoerkanaal voor kerosinetankers naar Schiphol. De Galecopperbrug is 327 m lang en bestaat uit twee naast elkaar gelegen stalen tuibruggen met elk zeven rijstroken. De hoofdoverspanning bedraagt 180 m.

De opdracht voor renovatie, versterking en verhoging van de brug is door Rijkswaterstaat gegund aan de bouwcombinatie Galecom vof. Een enorme klus boven en langs het water waarbij wegverkeer en scheepvaartverkeer zo weinig mogelijk gehinderd mochten worden.

De Galecopperbrug zat aan de grens van zijn maximale belasting. Tussen 2013 en het najaar 2015 is het werk uitgevoerd. In het kort gezegd, de brug werd versterkt, op de gewenste hoogte gebracht en het wegdek vernieuwd. De nieuwe doorvaarthoogte is nodig om in de toekomst meerlaags-containervaart mogelijk te maken. Voor deze megaklus heeft KWS Infra de samenwerking gezocht met twee staalbouwers, Mercon Steel Structures en Hollandia, en samen Galecom vof opgericht. Voor de uitvoering is een aantal Volker Wessels bedrijven ingeschakeld: Van Hattum en Blankevoort (funderingen en betonwerk), Volker Rail (reparatie stalen brugdek) en Vialis (dynamisch verkeersmanagement). Andere ingeschakelde bedrijven waren onder meer CT De Boer voor het vijzelwerk, Feijenoord voor de conservering en Sarens voor het hijswerk. Kenmerkend is een strakke planning van de werkzaamheden. Een uitloop is er niet!

De Galecopperbrug in de A12, vlak bij het verkeersknooppunt Oudenrijn, werd 40 jaar geleden in gebruik genomen als vervanging van een (smalle) stalen boogbrug. Na zo lange tijd bleek de brug het eind van zijn technische levensduur te hebben bereikt. Als gevolg van het sterk toegenomen verkeer en zwaardere aslasten was in het stalen rijdek scheurvorming opgetreden. Nieuwbouw werd overwogen, maar dat bracht dermate grote verkeersproblemen met zich mee, dat besloten werd tot renovatie. Om de verkeersbelasting beter te spreiden, is besloten om het asfaltwegdek te vervangen door een duurzamer en sterker materiaal, namelijk gewapend hogesterktebeton (HSB). Na de nu voltooide renovatie moet de brug weer dertig jaar mee kunnen. Elke capaciteitsvermindering of afsluiting van de A12 dan wel het Amsterdam-Rijnkanaal heeft grote gevolgen voor wegverkeer en scheepvaart. Daarom besloot Rijkswaterstaat bij de aanbesteding de nadruk te leggen op het beperkt houden van de hinder en het voorkomen van het uitlopen van de werkzaamheden.

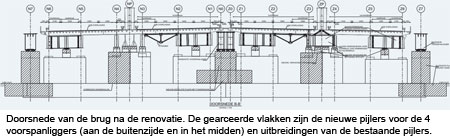

EEN BRUG ONDER DE BRUG

EEN BRUG ONDER DE BRUG

De versterking van de brug bestaat uit vier kokervormige stalen voorspanliggers. Twee aan de buitenzijde naast de bruggen en twee midden onder de bruggen. Deze kokers zijn elk op twee plaatsen aan de brug gekoppeld. De vier liggers zijn nodig om het zwaardere rijdek van HSB te dragen en om de bestaande bruggen te ontlasten. Elke ligger heeft eigen landhoofden en pijlers, die losstaan van de bestaande fundering. Ze vormen als het ware een nieuwe brug die gaat samenwerken met de oude bruggen en de tuiconstructies.

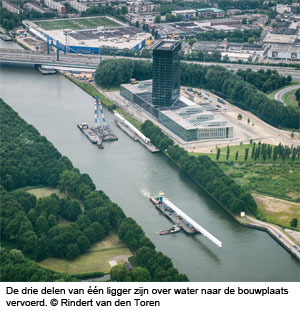

De stalen voorspanliggers zijn gebouwd bij Mercon en Hollandia. Elke ligger is in drie delen over water aangevoerd. Tijdens scheepvaartstremmingen werden de delen één voor één op hun plaats gehesen. De liggerdelen aan de buitenzijde van de brug zijn aan elkaar gelast en de liggerdelen midden onder de brug aan elkaar gebout. Vervolgens zijn de liggers op twee plaatsen aan de bruggen bevestigd. Bij de opleggingen op de landhoofden worden de liggers door trekankers op hun plaats gehouden. Door de nieuwe liggers bij de pijlers wat omhoog te vijzelen, zijn ze mede de totale brug gaan dragen (het zgn. voorspannen van de liggers).

VIJZELEN

Daarna volgde de vijzeloperatie om meer doorvaarthoogte te creëren. Met vijzels rond de pijlers en onder de pylonen is eerst de noordbrug (inclusief de nieuwe liggers) in zes korte nachten stap voor stap ter plaatse van de pijlers zo’n 0,70 m omhoog gevijzeld. Trekankers op de landhoofden hielden de brug daar op zijn plaats. Zo kreeg de brug een opbolling, een kattenrug als het ware, met een uiteindelijke verhoging, na het aanbrengen van de hogesterktebeton, van zo’n 0,90 m. De zuidbrug is een week later op dezelfde manier opgevijzeld. Zo werd de vereiste hogere doorvaarthoogte gerealiseerd.

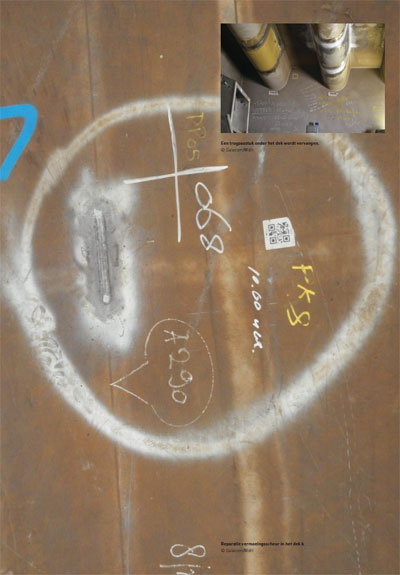

AAN DE SLAG OP HET BRUGDEK

Daarna begon het werk op en direct onder het brugdek. Op de brug is het tijdelijke verkeerssysteem ingericht. Alle rijstroken zijn behouden, maar versmald zodat er een ongeveer 15 m breed werkvak kon worden ingericht. Ook alle op- en afritten vlak voor en na de brug konden open blijven. Eerst is het oude asfalt verwijderd en het stalen dek schoon gespoten. Vervolgens is een werktent met een lengte van 340 m en een breedte van 14 m over het werkvak geplaatst. De scheurvorming in het stalen brugdek is hersteld door middel van lassen. Waar de scheurvorming te groot was, zijn inzetstukken ingelast. Het vlakke plaatdek is aan de onderzijde verstijfd met zgn. troggen. De trogpasstukken (die de orginele secties van het rijdek verbinden) zijn voor het merendeel vervangen. Ook alle voetplaten voor de geleiderails (zo’n tweeduizend in totaal) zijn vervangen. Daarna is op het dek de 75 mm dikke gewapend betonnen toplaag van HSB aangebracht. Dit bevat kleine staalvezels. Het HSB is per werkvak in vier storten aangebracht met een speciale betonwegenbouwmachine, een zgn. slipformpaver. Van zuid naar noord werkend zijn zo in vier fasen de bruggen gerepareerd, versterkt en van HSB voorzien. De eerste twee fasen zijn uitgevoerd in de periode juli – december 2014 en de laatste twee fasen van april tot half september 2015.

VIRTUEEL PROEFDRAAIEN

Essentieel tijdens de voorbereiding en de uitvoering is het toepassen van BIM (Bouw Informatie Model) geweest. Eerst is een nulmeting van de bruggen gedaan zonder verkeersbelasting om exact de huidige afmetingen te bepalen. Met deze wolk aan data is het 3D nulmodel gemaakt. Daarin zijn vervolgens alle nieuwe onderdelen toegevoegd en gekoppeld aan eisen en raakvlakken. Ook zijn er in dit model allerlei kritische operaties eerst virtueel doorlopen om verrassingen tijdens de uitvoering te voorkomen. Pas als de computersimulatie vlekkeloos verliep, werd het werk buiten begonnen.

UITVOERING

Spectaculair was het plaatsen van de vier voorspanliggers (zie de foto’s). Deze nieuwe 327 m lange stalen kokerliggers zijn naast de bestaande bruggen geplaatst, twee aan de buitenzijde en twee aan de binnenzijde, zeer dicht naast elkaar. Wat niemand is opgevallen, is dat er 24/7 is gewerkt en dat er vaak meer dan 200 mensen onder en op de brug aan het werk waren. In een volgende uitgave hopen we terug te komen op de bijzondere funderingen van de nieuwe brugliggers en bijzonderheden te geven van het HSB-dek op een stalen brug.