Beweegbare fiets- en voetgangersbrug Westerdokssluis te Amsterdam

ing. H.W. van der Haar (Van Rossum Infra)

ing. H.W. van der Haar (Van Rossum Infra)

Inleiding

De fiets- en voetgangersbrug Westerdokssluis (brug-nummer 2202) is een schakel in de route tussen de westelijke binnenstad (zuidelijke IJ-oever) en het nieuw te ontwikkelen Westerdokseiland. De brug verbindt de Westerdokskade met de Parkkade op het Westerdokseiland en uiteindelijk met het Stenen Hoofd aan de noordzijde van het eiland. Anderzijds verbindt de brug de Westerdokskade, via het nieuw aan te leggen Westerdoksplein, met het in het IJ geprojecteerde Nautisch Centrum. Voor de toekomstige bewoners van het Westerdokseiland is het de kortste verbinding met de Binnenstad en de Haarlemmerbuurt.

Eind 1999 heeft het Ontwikkelingsbedrijf (destijds nog Grondbedrijf) Gemeente Amsterdam opdracht gegeven voor de voorbereiding, het voorontwerp, definitief-ontwerp, bestek en detaillering van de brug.

De brug is ontworpen door Meyer en van Schooten Architecten Amsterdam. Het bestek met tekeningen, de hoofdberekening, aanbesteding, directievoering en toezicht is uitgevoerd door Van Rossum Infra Almere. De detailengineering is verzorgd door Bayards Alumi-niumconstructies Nieuw-Lekkerland.

Programma van Eisen

De ca. 48,0 m lange brug dient t.p.v. het beweegbare deel een doorvaarthoogte te hebben van 2,74 m bij een doorvaartbreedte van 13,90 m. Ten behoeve van rondvaartboten moet het zuidelijke vaste deel (lange aanbrug) over een breedte van 6,00 m een door-vaarthoogte te hebben van 2,20 m. De waterstand ter plaatse is gemiddeld N.A.P. - 0,40 m.

De twee waterpijlers moeten aan weerszijden voorzien worden van remmingwerken. Tevens dient aan de noord-westzijde een ‘zwaaipaal’ en ter hoogte van de Hollandse tuin op het Bickerseiland drie palen als wachtplaats aangebracht te worden. Het val dient binnen 60 secon-den geopend en gesloten te kunnen worden.

Ontwerp

Als contrast voor de veelheid aan omgevingselementen, heeft de brug een sober en verstild karakter. Het autonome van de brug wordt geaccentueerd door de asymmetrische plaatsing van de tussensteunpunten. In verband met de peilmaten ter plaatse van de aanlandingen van de brug op de bestaande kades, de eis met betrekking tot de minimum doorvaarthoogten en het gegeven dat de staart boven het water dient te blijven, is een brug ontworpen met een fraaie gebogen belijning. De openbare verlichting is geïntegreerd in de handrail van de leuning. Deze schijnt op het dek en door de geperforeerde beplating. De basculebrug bestaat uit een koker met aan weers-zijden uitkragende ‘vleugels’. Het geheel is samengesteld uit platen en dekprofielen van hoogwaardig zeewa-terbestendig aluminium legeringen. Aan beide zijden van het dek is een aluminium leuningwerk aangebracht bestaande uit een handrail en balusters dik 8 mm die aan de buitenzijde afgedicht zijn met een geperforeerde aluminium plaat dik 3 mm. De verbinding tussen de geperforeerde plaat en de koker bestaat uit een gewelfde aluminium plaat dik 5 mm.

De basculebrug bestaat uit een koker met aan weers-zijden uitkragende ‘vleugels’. Het geheel is samengesteld uit platen en dekprofielen van hoogwaardig zeewa-terbestendig aluminium legeringen. Aan beide zijden van het dek is een aluminium leuningwerk aangebracht bestaande uit een handrail en balusters dik 8 mm die aan de buitenzijde afgedicht zijn met een geperforeerde aluminium plaat dik 3 mm. De verbinding tussen de geperforeerde plaat en de koker bestaat uit een gewelfde aluminium plaat dik 5 mm.

Het rijdek van de brug bestaat uit een aluminium dekprofiel (extrusie profiel) voorzien van antislipribbels. Het profiel is met een grof straalmiddel gestraald zodat een oppervlak met een hoge wrijvingscoëfficiënt ontstaat. De overige brugdelen zijn geparelstraald.

Bovenbouw

De bovenbouw bestaat uit 3 delen, de korte noordelijke aanbrug lang 10,95 m, het val lang 16,15 m met contragewicht (staart) en de zuidelijke aanbrug met een lengte van 20,76 m. De breedte van het brugdek bedraagt ca. 4,85 m en de constructiehoogte is 0,90 m. De staart ligt bij een gesloten brug in het vlak van de brug. Bij geopende brug hangt de staart boven het water. Hierdoor is geen basculekelder nodig. Door het geringe gewicht van de staart ontstaat er echter een ‘grotere’ onbalans.

Ter plaatse van steunpunt B is het val door middel van de draaias bevestigd aan de noordelijke aanbrug. De noordelijke aanbrug is middels twee smalle aluminium kokers en twee stalen kolommen opgelegd op de betonnen onderbouw.

Omdat in het vlak van het dek geen ruimte was om de hydraulische cilinders te plaatsen, zijn deze onder het dek aangebracht.

Een voordeel van aluminium ten opzichte van staal is het relatief geringe gewicht. Een nadeel is de grote uitzettingscoëfficiënt (at = 23 x 10-6). Om het risico van het vastlopen van de brug te verkleinen is bij de detaillering van de dilataties, met name bij de oplegging van het val (steun-punt C), gekozen voor brede voegen in het dek die afgedekt worden door een dunne sleepplaat.

Onderbouw

De onderbouw (met de oplegassen van noord naar zuid geletterd A t/m D) bestaat uit:

De onderbouw (met de oplegassen van noord naar zuid geletterd A t/m D) bestaat uit:

• eindsteunpunt A, een ‘betonbak’ gefundeerd op de bestaande kade Westerdoksdijk (1922);

• eindsteunpunt D, betonplaat gefundeerd op twee voorgespannen betonpalen ter plaatse van de bestaande Westerdokskade;

• tussensteunpunt B, een onderwaterbetonvloer en een laag, op voorgespannen betonpalen, gefundeerde betonpijler inclusief stalen kolommen (steunpunten dek);

• tussensteunpunt C, een onderwaterbetonvloer en een laag, op voorgespannen betonpalen, gefundeerde betonpijler inclusief stalen kolommen (steunpunten dek).

Twee licht gebogen wanden in het water, aan weerszijden van de tussenpijlers, vormen de aanvaarbescherming. De draagconstructie van deze aanvaar-bescherming is opgebouwd uit een stalen frame van gordingen en stijlen. Dit frame is bevestigd aan geheide stalen buispalen. Het stalen frame is aan de betonpijler bevestigd door middel van een scharnierconstructie. Het stalen frame is evenals de betonnen pijler bij beide tussensteunpunten bekleed met planken van tropisch hardhout met FSC-keurmerk. Op deze wanden zijn ook de benodigde scheepvaartseinen en bolders aangebracht. In pijler B is de contravorm van de staart en de ‘vleugels’ uitgesneden, zodat deze in geopende toestand in de wand vallen.

Ten behoeve van de voorzieningen voor de besturing en bediening is een vrijstaande, op voorgespannen betonpalen gefundeerde, prefab betonkelder achter de kade van het Westerdokseiland aangebracht. De bekabeling gaat vanuit de nieuwe kelder, via de kelder van bestaande brug 314, naar het bestaande bedieningshuis van brug 314.

De kabels voor de seinen, verlichting en camera aan de zuidzijde van het val liggen in een, tussen de twee waterpijlers aangebrachte, zinker.

Oplevering

De brug wordt in het najaar van 2003 opgeleverd. Na de sloop van enkele oude gebouwen en het bouwrijp maken kan gestart worden met de uitvoering van de diverse bouwplannen op het Westerdokseiland. Op het eiland zullen ca. 880 woningen (appartementen) gebouwd worden.

De toekomstige bewoners zullen dan ook gebruik kunnen maken van deze nieuwe verbinding met de Binnenstad. Amsterdam is weer een fraaie brug rijker.

Download hier het artikel in pdf-formaat

Instandhoudingstechnieken voor ijzeren en stalen bruggen

Ir. G.J. Arends

De instandhouding van historische bruggen vergt vaak grote inspanningen. Allerlei mechanismen bedreigen het voortbestaan. Deze mechanismen kunnen van technische aard zijn maar ook bijvoorbeeld maatschappe-lijke en economische belangen. Een toename van de verkeersintensiteit kan tot gevolg hebben dat een bestaande brug moet worden vervangen. Bij sommige historische bruggen geldt een aslastbeperking. Als door bepaalde belangen wordt geëist dat zwaardere voertuigen gebruik moeten kunnen maken van de oeververbinding, betekent dat vaak het einde van de brug. Bij bedreigingen van technische aard kan men in de eerste plaats denken aan aantasting van het materiaal. Gebrek aan onderhoud kan tenslotte leiden tot het einde van de brug.

In dit artikel willen we een tweetal herstel- en / of versterkingstechnieken beschrijven die het voortbestaan van een ijzeren of stalen brug kunnen bevorderen. Beide technieken zijn afkomstig uit de werktuigbouw en de offshore. Vooral in Groot-Brittannië worden deze technieken ook veel toegepast bij historische bruggen om daarvan de levensduur te verlengen.

Bij ijzer en staal is corrosie een bedreigende factor. Regelmatig en goed onderhoud moet voorkomen dat de constructie wegroest. De oudste ijzeren bruggen in ons land zijn gemaakt van gietijzer. Hoewel dit materiaal veel roestbestendiger is dan smeedijzer en staal, heeft het andere tekortkomingen. Gietijzer heeft een relatief lage treksterkte en is vrij bros. Daar waar de treksterkte wordt overschreden zal het materiaal breken. Voor het opnieuw verbinden van de gebroken delen zijn enkele technieken ontwikkeld.

Lassen

Lassen

Door het hoge koolstofgehalte, circa 3,5%, is gietijzer weliswaar moeilijk te lassen, maar dit is niet geheel onmogelijk. Het lassen vereist een speciale vaardigheid. De resultaten zijn daarom sterk afhankelijk van degene die last en daarom lang niet altijd succesvol. Aangeraden wordt de lasbaarheid eerst door een laboratorium te laten onderzoeken.

Er bestaan twee mogelijkheden voor het lassen van gietijzer: heet of koud lassen.

Bij heet lassen wordt gelast met een laselektrode met een gietijzeren of koolstofrijke stalen kern. Het gietstuk wordt in een oven voorverwarmd tot een temperatuur van 450 tot 620ºC, terwijl het laswerk nog gedurende een uur op 550ºC wordt gehandhaafd. Daarna vindt zeer langzame afkoeling plaats, afhankelijk van de grootte van het gietstuk soms wel tot 2 dagen. De meeste toepassingen komen uit de wereld van de machinebouw, maar ook in de civieltechnische en bouwkundige praktijk wordt dit procédé toegepast. Bij grotere constructies kan men eventueel rond de te repareren plek een oven bouwen om de constructie ter plaatse te verhitten.

Koud lassen gebeurt met een nikkelelektrode dus een andere materiaalsamenstelling dan het te lassen gietstuk. Bekend zijn de nikkel-ijzer, de nikkel-koper en de nikkel-silicium elektrode. Er is slechts geringe voorverwarming nodig. Vaak kan worden volstaan met kamertemperatuur, soms is voorverwarmen tot 250ºC aanbevelenswaardig, zeker bij moeilijk te lassen onderdelen. De aan te brengen lasrupsen mogen niet langer zijn dan 1 à 1½ maal de materiaaldikte. Ook moeten de rupsen steeds op enige afstand van elkaar worden aangebracht om te voorkomen dat het lasstuk heet wordt. Heet lassen geeft overigens over het algemeen een sterkere verbinding dan koud lassen. Beide lastechnieken worden vooral toegepast in machinebouw maar kunnen ook bij gietijzeren constructies uit de civiele techniek worden gebruikt. Voor dragende constructies is adequaat vooronderzoek en een goede controle achteraf uiteraard zeer belangrijk.

Heet lassen geeft overigens over het algemeen een sterkere verbinding dan koud lassen. Beide lastechnieken worden vooral toegepast in machinebouw maar kunnen ook bij gietijzeren constructies uit de civiele techniek worden gebruikt. Voor dragende constructies is adequaat vooronderzoek en een goede controle achteraf uiteraard zeer belangrijk.

Voor kleinere gietijzeren constructiedelen die niet dynamisch worden belast, bestaat ook een verbindingsmethode waarbij in de beide gietijzeren helften loodrecht op het breukvlak gaten worden geboord. Hierin wordt schroefdraad gesneden en vervolgens worden er tapbouten ingedraaid. De tapbouteinden worden daarna aan elkaar gelast. De scheur kan verder met plamuur worden afgewerkt.

Lassen lijkt een voor de hand liggende techniek voor het herstel van oude ijzer- en staalconstructies. Bij het lassen van dergelijke oude constructie kunnen echter ook problemen optreden. Vooraf moet worden onderzocht of het oude ijzer of staal lasbaar is. Een laboratorium heeft voor dit onderzoek aan enkele afge-schaafde metaalkrullen vaak al voldoende. Het onderzoek moet uitwijzen of daar bijzondere voorzieningen voor moeten worden getroffen en of er bijvoorbeeld speciale elektroden moeten worden gebruikt. Dat geldt ook voor een oude gelaste constructie waarvan onderdelen moeten worden versterkt of vernieuwd.

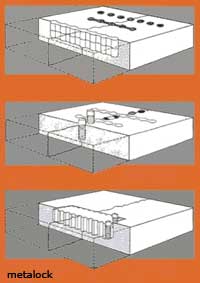

Metal stitching-system

Een alternatief voor het lassen is het zogeheten ‘metal stitching system’. Al eerder in dit blad is deze herstel-methode aan de orde geweest bij de beschrijving van de restauratie van de Nieuwbrug in Dordrecht (J. Ooster-hoff, De restauratie van de Nieuwbrug te Dordrecht, jaargang 5 (1997) nummer 1). Het metal stitching system is een methode waarbij scheuren in gietstukken koud worden gerepareerd. Daartoe wordt loodrecht op de scheur op regelmatige afstand van elkaar een rij gaten geboord, zij het niet door en door. Deze gaten worden door middel van het uithakken van een sleuf onderling met elkaar verbonden. In de zo ontstane opening wordt een passend inlegstuk geplaatst, een zogeheten lock, dat uit een speciale legering bestaat. Dit wordt met de naam metalock aangeduid. De locks moeten de (gewoonlijk geringe) treksterkte opnemen. Ter plaatse van de scheur zelf worden eveneens gaten geboord, waarin schroefdraad wordt getapt. In deze gaten worden vervolgens tabeinden of studs gedraaid. De tabeinden overlappen elkaar doordat tussen twee tabeinden in een nieuw draadgat wordt aangebracht. Dit proces wordt metalace genoemd. De studs moeten zorgen dat de beide helften plaatsvast verbonden blijven, met name in het vlak loodrecht op het materiaal. Zij moeten dus in staat zijn schuifspanningen op te nemen.

Ter plaatse van de scheur zelf worden eveneens gaten geboord, waarin schroefdraad wordt getapt. In deze gaten worden vervolgens tabeinden of studs gedraaid. De tabeinden overlappen elkaar doordat tussen twee tabeinden in een nieuw draadgat wordt aangebracht. Dit proces wordt metalace genoemd. De studs moeten zorgen dat de beide helften plaatsvast verbonden blijven, met name in het vlak loodrecht op het materiaal. Zij moeten dus in staat zijn schuifspanningen op te nemen.

Bij grote constructie-elementen worden, vooral op plaat-sen waar zich grote spanningsconcentraties voordoen, masterlocks gebruikt. Deze inlegstukken zijn veel groter dan de metalocks. Masterlocks worden ook toegepast als er meerdere scheuren bij elkaar komen en als er bij de scheuren delen van het materiaal verdwenen zijn. Masterlocks kunnen in elke gewenste vorm worden gemaakt. Indien grote stukken materiaal verdwenen zijn dienen deze stukken opnieuw te worden gegoten of uit een plaat gietijzer te worden gefreesd. Het nieuwe stuk kan vervolgens met het metal stitching system in de bestaande constructie worden gemonteerd.

Behalve bij de Nieuwbrug is deze techniek ook toegepast bij de restauratie van de ophaalbruggen bij Stolwijk. Deze ophaalbruggen dateren uit 1888 en bezitten een gietijzeren hameipoort. Bij Stolwijk liggen over de Goudsche Vliet twee identieke bruggen vlak bij elkaar. Tussen Gouda en Stolwijk ligt een gelijke ophaalbrug in de Gouderakse Tiendweg die in 1999 is gerestaureerd (zie artikel Ophaalbrug Gouderakse Tiendweg in jaargang 8 (2000) nr. 3). Een zelfde ophaalbrug lag tot 1993 bij het Beijersche. Deze brug werd in dat jaar aangereden en is daarna vervangen door een noodbrug. Pogingen (ook vanuit de NBS) om de brug terug te plaatsten hebben tot nu toe geen gunstig gevolg gehad. De beide ophaalbruggen bij Stolwijk worden slechts gebruikt voor voetgangers en fietsers. Tussen beide bruggen in is een betonnen plaatbrug gelegd, waarover motorvoertuigen de Goudsche Vliet kunnen overbruggen. Eén van de hameistijlen was door een aanrijding gebroken. De hameipoort werd op zijn plaats gesteld en gefixeerd, waarna de reparatie ter plaatse werd verricht.

De beide ophaalbruggen bij Stolwijk worden slechts gebruikt voor voetgangers en fietsers. Tussen beide bruggen in is een betonnen plaatbrug gelegd, waarover motorvoertuigen de Goudsche Vliet kunnen overbruggen. Eén van de hameistijlen was door een aanrijding gebroken. De hameipoort werd op zijn plaats gesteld en gefixeerd, waarna de reparatie ter plaatse werd verricht.

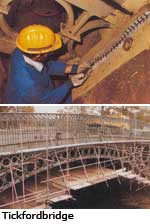

De metal stichting techniek werd in Nederland slechts bij minder belangrijke bruggen uitgevoerd. In Groot-Brittannië werden echter ook grotere bruggen met gietijzeren constructie-elementen met deze techniek gerepareerd. Enkele voorbeelden zijn de Tickford Bridge in Buckinghamshire, de Chetwynd Bridge in Alrewas en de Battersea Bridge, beide over de River Thames. De Tickford Bridge heeft eenzelfde soort verbindingen als de Iron Bridge. De onderdelen zijn onderling verbonden met pen-en-gatverbinding en spieën. Bouten en moeren ontbreken. In Noord Ierland is de Albert Bridge over de River Lagan in Belfast volgens deze techniek gerestaureerd. Behalve ‘ouderdomsscheuren’ was door een aanvaring ook een van de gietijzeren liggers kapot gevaren. Ontbrekende stukken werden in Engeland gegoten en naar Belfast vervoerd.

Koolstofvezelversterkte epoxyhars

Koolstofvezelversterkte epoxyhars

Een geheel andere reparatietechniek is die waarbij de gebroken constructie wordt hersteld met koolstofvezel-versterkte epoxyhars. Deze reparatiemethode wordt ook wel composiet repareren genoemd. Het bestaat uit een plaat van koolstofvezels die in epoxyhars zijn gedrenkt. Dit materiaal is zeer licht maar heeft wel een grote treksterkte en stijfheid. De levensduur is zeer groot en het materiaal vergt geen onderhoud.

Het gebruik van composiet materiaal om metalen constructies te verstevigen, is al rond 1970 toegepast in de vliegtuigindustrie. Vanaf 1994 heeft het Britse bedrijf DML Composites deze reparatietechniek verder ont-wikkeld om pijpleidingen te repareren. Sindsdien wordt de techniek ook steeds meer toegepast in de scheepvaart, de off-shore, gebouwen en in de civiele techniek bij bruggen en tunnels. Het aanbrengen van de koolstofvezelversterkte epoxyhars wordt verricht door speciaal daartoe opgeleid personeel. Daardoor kan de kwaliteit worden gegarandeerd.

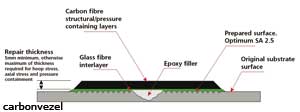

Een composietreparatie vindt als volgt plaats. Het te repareren ijzeren of stalen constructie-element wordt rond het breukvlak over een voldoende oppervlak schoon gestraald. Dit oppervlak wordt bestreken met epoxyhars, waarin een glasvezelweefsel wordt aangebracht. Het glasvezeldoek dient als isolatie tussen het gietijzer en de koolstof om eventuele corrosie door galvanische werking te voorkomen. Hier overheen wordt, afhankelijk van de gevraagde sterkte, een aantal in epoxyhars gedrenkte koolstofvezeldoeken geplakt.

Koolstofvezelversterkte epoxyhars leent zich ook goed voor het verhogen van de buigsterkte van stalen of smeedijzeren liggers. Vooral voor niet lasbaar ijzer of staal is deze techniek mogelijk een alternatief. Het aanbrengen is in principe ter plaatse mogelijk. Door het geringe gewicht van de koolstofvezelversterkte epoxyharsplaten is er bij het aanbrengen geen zwaar materieel nodig. De daardoor verkregen besparing aan kosten moet worden afgewogen tegen de relatief dure kunststofversterking. Een bijkomend voordeel is dat het authentieke materiaal gespaard blijft. De dikte van de op te brengen laag is afhankelijk van de gewenste sterkte, maar ten minste 5 mm. De randen worden na het aanbrengen bijgewerkt. De koolstofvezelversterking kan in dezelfde kleur als de rest van de constructie worden geverfd. Afhankelijk van de vormgeving van het element zal de reparatie meer of minder opvallen. Bij een dikke laag zal er bijvoorbeeld van de klinknagels weinig meer te zien zijn. Ook bij bewerkte gietijzeren elementen zal bij een grotere laagdikte weinig meer van het reliëf te zien zijn.

Een bijkomend voordeel is dat het authentieke materiaal gespaard blijft. De dikte van de op te brengen laag is afhankelijk van de gewenste sterkte, maar ten minste 5 mm. De randen worden na het aanbrengen bijgewerkt. De koolstofvezelversterking kan in dezelfde kleur als de rest van de constructie worden geverfd. Afhankelijk van de vormgeving van het element zal de reparatie meer of minder opvallen. Bij een dikke laag zal er bijvoorbeeld van de klinknagels weinig meer te zien zijn. Ook bij bewerkte gietijzeren elementen zal bij een grotere laagdikte weinig meer van het reliëf te zien zijn.

Met composiet repareren kan een constructie niet alleen worden hersteld naar zijn originele ontwerpeisen, maar ook naar hogere sterkte-eisen. Dit biedt perspectieven voor historische bruggen waarvoor een hogere aslast wordt geëist. Doordat het materiaal licht is en ter plaatse in elke gewenste afmeting kan worden gemaakt, is het ook goed bruikbaar op moeilijk te bereiken plaatsen. Ook complexe vormen kunnen worden gerepareerd of versterkt. Door de gegarandeerde kwaliteit en lange levensduur zonder onderhoud kan deze reparatie-techniek kosteneffectief worden genoemd.

In Groot-Brittannië zijn de laatste jaren meerdere brug-gen en tunnels met ijzeren of stalen liggers versterkt met koolstofvezelversterkte epoxyhars. Voorbeelden hiervan zijn tunnels en enkele bruggen van de London Underground (onder meer een viaduct bij Acton Town), de Redmile Canal Bridge in Leicester, de Bid Bridge in Kent, de Bow Road in de Docklands Light Rail, de King Street Bridge in Mold en de Midford Bridge te Bath. Meestal werd deze techniek gebruikt voor het versterken van de liggers om op die wijze zwaardere belastingen toe te kunnen laten. Tijdens de versterking konden de bruggen gewoon in gebruik blijven. Soms werden onder het midden van de overspanningen vijzels geplaatst om zo een zekere voorspanning te geven. Mogelijk biedt een dergelijke aanpak ook perspectieven voor bedreigde historische bruggen van ijzer en staal in Nederland.

Bron: Voor het artikel en de afbeeldingen is voor een niet onbelangrijk deel gebruik gemaakt van informatie verstrekt door Furmanite B.V. in Ridderkerk.

Bron: Voor het artikel en de afbeeldingen is voor een niet onbelangrijk deel gebruik gemaakt van informatie verstrekt door Furmanite B.V. in Ridderkerk.

Download hier het artikel in pdf-formaat

Brugopleggingen

Dr. A. Romeijn – TU-Delft

Dr. A. Romeijn – TU-Delft

Dit artikel betreft grotendeels een samenvatting van een gedeelte van het afstudeerwerk, met als titel “Slijtage aan brugopleggingen”, van Ir. J. Driessen – TU-Delft, 3 maart 2003. De samenstelling van de afstudeercommissie was: Prof. J. Wardenier, Dr. A. Romeijn, Dr. C. van der Veen (allen TU-Delft), Ing. J.S. Leendertz (Bouwdienst Rijkswaterstaat), Ir. G.M.M. Touw (Holland Railconsult) en Dipl.ing. C. Schürmann (Maurer Söhne). Voor geïnteresseerden is het mogelijk kennis te nemen van het totale werk [1].

1. Functies

Bruggen bestaan globaal gezien uit twee onderdelen: de overspannende draagconstructie met het rijdek en de onderbouw voor het afdragen van de belastingen naar de ondergrond. Tussen deze onderdelen bevinden zich de brugopleggingen, ze zorgen voor een gecontroleerde krachtsafdracht naar de onderbouw en ze maken het mogelijk dat de brug zo vrij mogelijk kan bewegen. Immers de verkeersbelasting, windbelasting, temperatuurseffecten, tijdsafhankelijk gedrag van beton, etc. resulteren in translaties en rotaties van met name de overspannende draagconstructie. Algemeen gesteld is het wenselijk dat deze verplaatsingen zo vrij mogelijk kunnen optreden zodat dwangkrachten worden voorkomen. Door het brugoplegsysteem, het geheel van opleggingen, zo te kiezen dat beweging in bepaalde rich-tingen voorkomen wordt, blijft een plaatsvast systeem gewaarborgd.

De opleggingen worden dus toegepast voor:

• het gecontroleerd doorgeven van belastingen van de bovenbouw naar de onderbouw

• het toestaan van verplaatsingen van gedeeltes van de bovenbouw

• het garanderen van de plaatsvastheid van de brug in z’n geheel.

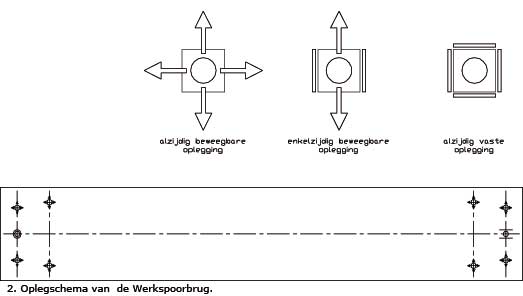

Een sprekend voorbeeld van een brugoplegsysteem toegepast bij de Werkspoorbrug (2de Demkabrug), onderdeel van de spooruitbreiding tussen Amsterdam en Utrecht over het Amsterdam-Rijnkanaal en gelegen pal naast de reeds bestaande Demkabrug, is gegeven in de afbeeldingen 1 – 3. De Werkspoorbrug is uitgevoerd in staal-beton, heeft een overspanning van 237 en is daarmee de grootste spoorwegoverspanning van ons land.

De brug is opgelegd op potopleggingen, in horizontale richting alzijdig beweegbaar. De plaatsvastheid wordt gegarandeerd door twee doken, geplaatst in het midden van de brug in dwarsrichting gezien. Één oplegging is in alle horizontale richtingen geblokkeerd tegen transleren, en de andere is alleen in dwarsrichting geblokkeerd.

2. Belastingen

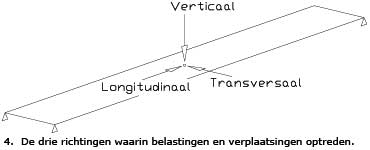

In alle drie richtingen, verticaal, transversaal en longitudinaal kunnen en zullen belastingen optreden. In figuur 4 zijn de richtingen aangegeven.

Verticaal

In verticale richting bestaat de belasting vooral uit eigen gewicht en verkeersbelasting. In deze gevallen gaat het om neerwaarts gerichte belasting. Bij een brug met een relatief korte zijoverspanning kan het voorkomen dat de uiteinden van de zijoverspanningen willen “opwippen”. Een voorbeeld van een brug met een relatief korte zijoverspanning is de Muiderspoorbrug bij Weesp.

Een beschrijving van hoe “opwippen” bij de Muiderspoorbrug is voorkomen staat o.a. beschreven in het Tijdschrift “Bouwen met Staal” nr. 123, maart/april 1995.

In het algemeen geldt dat opleggingen die met opwippen te maken krijgen, en dus een trekkracht moeten kunnen opvangen, relatief complex zijn. Daarom wordt getracht dit zoveel mogelijk te voorkomen, bijv. door ter plaatse van de landhoofden een voorreactie per oplegpunt aan te brengen.

Steunpuntzakkingen leiden ook tot belastingen op de opleggingen, zowel op de oplegging waar de zakking optreedt als op de andere.

Longitudinaal

In lengterichting van de brug kunnen t.g.v. tempe-ratuurverandering grote krachten in de brug ontstaan. Deze krachten worden vrijwel altijd voorkomen door het toepassen van een geschikt oplegsysteem. Een beton-nen rijvloer is onderhevig aan krimp en kruip, hetgeen een verkorting oplevert. Afremmend en versnellend verkeer levert ook belastingen in deze richting; vooral bij spoorbruggen kan dit een aanzienlijke kracht veroorzaken. Verder kunnen aanzienlijke belastingen optreden, veroorzaakt door wind op de brug en het verkeer.

Transversaal

Loodrecht op de lengterichting van de brug in het horizontale vlak treedt een windbelasting op. Net als in de longitudinale richting gelden in deze richting de invloeden van temperatuurveranderingen en ook krimp/kruip in het geval van betonnen constructies. Ook dient in vele gevallen rekening gehouden te worden met horizontale belastingen door aanvaringen en botsingen.

3. Verplaatsingen

3. Verplaatsingen

Verplaatsingen bestaan uit translaties en rotaties; ze hangen nauw samen met de belastingen. Ten eerste is er de doorbuiging van de brug, dit leidt tot rotaties bij de opleggingen. Het zwaartepunt van de doorsnede van de brug bevindt zich meestal hoger dan de opleggingen; als neveneffect treden er bij de opleggingen dus ook translaties in lengterichting van de brug op.

Als gevolg van de doorbuiging treden er tenslotte ook verplaatsingen in transversale richting op. Dit is het gevolg van een hooggelegen dwarskrachtencentrum. De invloed van het eigen gewicht op de verplaatsingen in de opleggingen verschilt tussen betonnen en stalen bruggen. Bij een betonnen brug wordt over het algemeen de oplegging geplaatst en vervolgens wordt de brug gestort. De doorbuiging nadat de bekisting is verwijderd en de effecten van krimp en kruip moeten opgevangen worden door de opleggingen. Door voorinstelling is dit probleem te omzeilen; de oplegging wordt dan zodanig geïnstalleerd, dat in de uiteindelijke situatie de oplegging in de nulstand staat. De initiële verplaatsingen hebben nauwelijks invloed op de slijtage van de opleggingen. Het gaat tenslotte om een eenmalige beweging. Bij stalen bruggen is de bouwvolgorde meestal andersom. De brug wordt gebouwd en op vijzels boven de steun-punten gezet. Vervolgens worden de opleggingen op hun plaats geschoven, eventuele ruimte wordt opgevuld met hellingplaten.

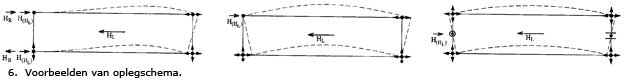

Veranderlijke belastingen leiden tot slijtage van de oplegging. De wind oefent een zijdelingse kracht uit op de brug, waardoor de brug in het horizontale vlak uit zal buigen. Temperatuurbelasting is er in vele varianten. Een algehele temperatuurverandering leidt tot translaties, de brug zet in z’n geheel in alle richtingen uit. Een temperatuurgradiënt, bijvoorbeeld wanneer de bovenkant van de brug warmer is dan de onderkant, leidt tot kromming van de brug, in het voorbeeld in het verticale vlak. Ook een temperatuurgradiënt in dwarsrichting als gevolg van laagstaande zon leidt tot kromming van de brug in het horizontale vlak. Zoals toegelicht in figuur 6 treden dus zowel translaties, als rotaties op.

Het klassiek oplegschema, figuur 6 (a), heeft als voordeel dat horizontale belastingen verdeeld over de twee opleggingen worden opgenomen. Het nadeel van een dergelijk schema is dat vasthoudkrachten HR optreden bij o.a. windbelasting en temperatuurgradiënt in dwarsrichting van de brug.

Om bovenstaande reden beschouwen veel ontwerpers het oplegschema gegeven in figuur 6 (b) als een beter systeem. Bij dit systeem bestaat slechts op één plaats een fixatie in lengterichting van de brug.

Bij brede bruggen, zie figuur 6 (c), wordt steeds vaker gekozen voor een systeem met horizontale fixatie enkel in het symmetrievlak van de brug. De vervormde toestand, weergegeven in figuur 6, laat tevens zien dat de keuze van soort voegovergang (overgangconstructie brug – wegdek) gekoppeld is aan het brugoplegsysteem.

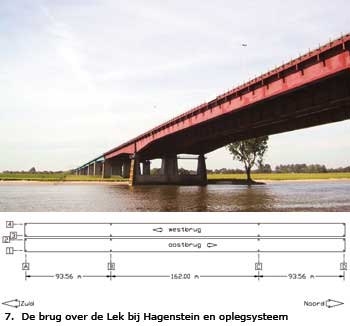

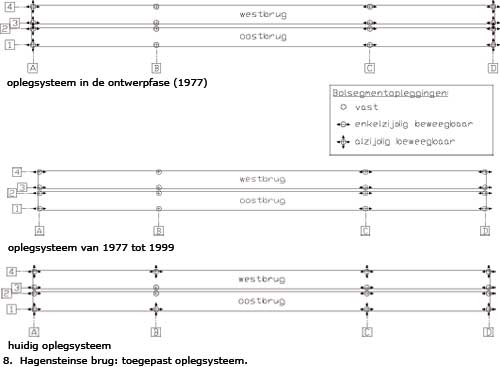

Met name een verplaatsingsverschil in dwarsrichting, op te nemen door de voegovergang, kan snel tot aanzienlijke schade leiden. Dergelijke vervormingen zijn te voorkomen door een oplegsysteem te kiezen waarbij de brug in dwarsrichting ter plaatse van een voegovergang is gefixeerd. De in 1977 gebouwde verkeersbrug in de A27 over de Lek bij Hagestein (zie figuur 7), ca. 7 km ten zuiden van Utrecht, is een voorbeeld van een niet optimaal gekozen oplegsysteem. Al tijdens de bouw van de brug bleek als gevolg van temperatuurveranderingen de brug krom te trekken in het horizontale vlak. Dit gaf bij de bruguiteinden zulke grote translaties haaks op de brugas, dat de montage van de voegovergangen niet goed mogelijk was. De opleggingen zijn bij de voegovergangen nog voor ingebruikname van de brug vervangen door enkelzijdige beweegbare opleggingen.

Het toegepaste materiaal is van invloed op de verplaatsingen, vooral bij verkeersbruggen. Een stalen brug vervormt over het algemeen meer dan een betonnen brug.

4 Klassieke opleggingen

Tot halverwege de vorige eeuw werd uitsluitend gebruik gemaakt van “klassieke” opleggingen. Dit zijn over het algemeen volledig stalen constructies met vaak een relatief grote inbouwhoogte en een beperkte belastingafdracht per element. Daarnaast zijn de bewegingsvrijheden vaak beperkt (bijv. rotatie in één richting, of geen translatie mogelijk). Deze nadelen zorgen ervoor dat de klassieke opleggingen bij grote vaste bruggen tegenwoordig weinig gebruikt worden. Enkele voorbeelden van klassieke opleggingen worden gegeven.

Glijoplegging

Twee stalen platen glijden over elkaar heen. In het geval van vlakke glijoppervlakken zijn translaties mogelijk; indien gebogen oppervlakken worden toegepast, zijn tevens rotaties mogelijk. Door de hoge wrijvingsweerstand (0,1 – 0,6) zullen relatief grote schuifkrachten ontstaan; vooral bij pijlers is dit niet wenselijk.

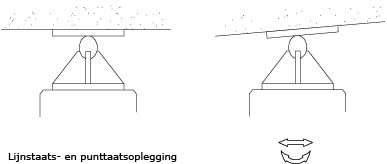

Lijntaats- en punttaatsoplegging

Beide opleggingen bestaan uit twee stalen gebogen vlakken, eventueel is één vlak niet gebogen. Bij een lijntaatsoplegging is er slechts rotatie in één richting mogelijk, om de lengteas van de oplegging; het gebogen vlak van de oplegging is cilindrisch gebogen. Een punttaatsoplegging heeft een sferisch gebogen oppervlak; hierdoor is rotatie in alle richtingen mogelijk. Translaties kunnen geblokkeerd worden door een deuvel.

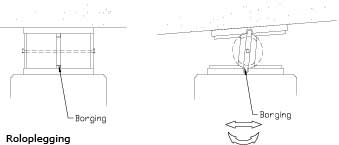

Roloplegging

Een roloplegging bestaat uit één of meer stalen rollen tussen twee stalen platen; de rollen zijn van massief staal (eventueel met vlakke zijkanten) of het zijn stalen cilinders met beton gevuld. Translaties en rotaties (in het geval van een enkele rol) zijn mogelijk in één richting. Rotaties in de andere richting kunnen niet opgenomen worden. De rol zou dan extreem belast worden en kan bezwijken. Om te voorkomen dat de rol scheef gaat liggen (roteren om de verticale as), kan gebruik gemaakt worden van een borging aan de zijkant van de rol. Deze borging voorkomt tevens dat een rol tussen de platen uitgeperst wordt a.g.v. grotere rotaties om de lengteas van de rol. Om zijdelings wegschuiven van de rol te voorkomen kan gebruik gemaakt worden van een geleiderail. Een roloplegging met meerdere rollen wordt toegepast indien een grotere last gedragen moet worden.

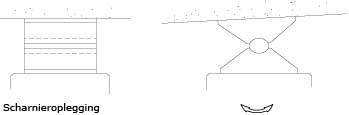

Scharnieroplegging

Een scharnieroplegging bestaat uit een stalen as, opgesloten tussen twee stalen halve cilinders. Door het glijden van de cilinders over de as is rotatie in één richting mogelijk. Door de wrijving ontstaat een kracht in de oplegging. Translaties in langsrichting zijn in principe niet mogelijk.

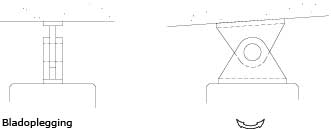

Bladoplegging

Dit is in feite een scharnieroplegging, echter, geschikt voor het opnemen van trekkrachten. De verbinding bestaat uit meerdere ogen; een aantal stalen platen die in elkaar grijpen. Rotatie is alleen in één richting mogelijk.

Pendeloplegging

Bij dit type zijn twee assen verbonden door middel van een plaat of een balk, waarbij rotaties en horizontale translaties in één richting mogelijk zijn. Naast drukkrachten is de oplegging ook geschikt voor opnemen van trekkrachten.

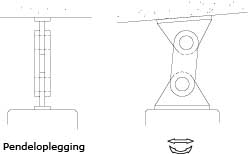

Enkele voorbeelden van klassieke opleggingen zijn gegeven in figuur 9, spoorbrug Oosterbeek, en in figuur 10, de Demkaspoorbrug over het Amsterdam-Rijnkanaal.

5 Moderne opleggingen

Moderne opleggingen worden gekenmerkt door een hogere draagkracht en meer gelijkmatige krachtsafdracht in combinatie met grotere verplaatsingsmogelijkheden, voornamelijk grotere rotaties. Dit is nodig vanwege de steeds groter wordende overspanningen (vooral bij betonnen bruggen kan dit tot aanzienlijk oplegkrachten leiden) en grotere vervormingen. Verder is de bouwhoogte gering. Polymeren, zoals rubber en teflon, in plaats van staal, zorgen voor de gunstiger eigenschappen van moderne opleggingen t.o.v. de klassieke. Grofweg zijn er vier soorten moderne opleggingen.

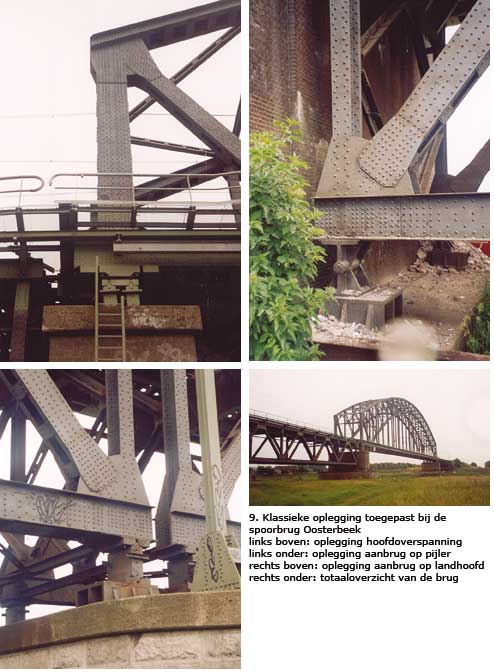

Glijoplegging

Voor het mogelijk maken van (grote) horizontale translaties zijn glijvlakken geschikt. Er zijn in ieder geval drie soorten glijvlakken: PTFE, UHMWPE en DU-A/DU-B plaat. PTFE wordt op dit moment het meest gebruikt bij glijvlakken.

PTFE: polytetrafluorethyleen (merknaam: teflon)

UHMWPE: ultra high molecular weight polyethhylene (merknaam hakorith)

DU-A/DU-B: matrix materialen bestaand uit teflon, lood en poreus brons.

Het gebruik van teflon glijoplegging.

De teflon vlakken met smeerkuiltjes en siliconenvet worden gebruikt in combinatie met gepolijst roestvast staal, verchroomde vlakken of soms met geanodiseerd aluminium. De wrijvingscoëfficiënt neemt af bij toenemende contactdruk en bij toenemende temperatuur. Daarnaast is de coëfficiënt kleiner bij statische of langzame belasting(wisseling) dan bij snelle verplaatsingen. De wrij-vingscoëfficiënt is het grootst bij de eerste bewegingen. Door te smeren met bijvoorbeeld siliconenvet neemt de wrijving af. Om de smering op z’n plaats te houden bij cyclische bewegingen wordt de PTFE plaat voorzien van kuiltjes. Vooral bij pijlers zijn a.g.v. wrijving horizontale krachten ongewenst, omdat er dan een groot moment in de pijler ontstaat dat afgevoerd moet worden naar de fundatie.

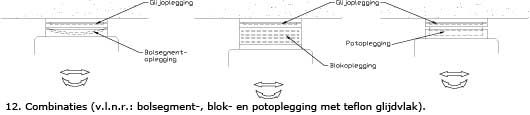

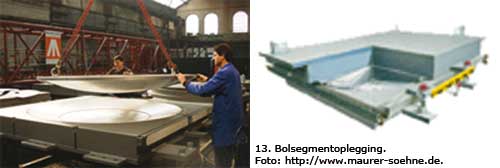

Bolsegmentoplegging

Deze oplegging bestaat uit een gebogen glijoppervlak in een schaal (onderzadel) waarop een bolsegment (bovenzadel) glijdt; hierdoor zijn grote rotaties in alle richtingen mogelijk met een lage weerstand. Een tussenvorm tussen de glijoplegging en de bolsegmentoplegging is de cilindersegment oplegging. Dit is een in één richting gebogen glijoplegging geschikt voor rotaties in één richting en translaties in de andere. Rotaties geschieden om het middelpunt van een denkbeeldige bol. Het draagvermogen is bovengemiddeld en er is zonder een toegevoegd teflon glijvlak geen translatie mogelijk. Daarom wordt vaak aan een oplegging, zowel bij de blokoplegging als bij de bolsegmentoplegging en potoplegging een teflon glijdvlak toegevoegd zodat translaties wel goed mogelijk zijn.

De fabricagekosten van een bolsegmentoplegging zijn hoog. Dit vanwege de benodigde precisie van het gekromde glijvlak. De onderhoudskosten zijn gemiddeld. De reactiekrachten bij verplaatsingen zijn zeer klein. Er wordt gerekend in de uiterste grenstoestand met een spanning van 60 N/mm2 in het teflon.

Blokoplegging

Een blokoplegging is een rubberblok; het kan door te vervormen zowel rotaties als translaties opvangen. Er zijn twee soorten: ongewapend en gewapend. Beide zijn, tot een bepaalde grootte, zeer eenvoudig te fabriceren en te installeren. Er zijn natuur- en synthetische rubbers (zoals chloropreen en chlorobutyl). De synthetische rubbers zijn beter bestand tegen ozon en andere weersinvloeden. Natuurrubbers zijn geschikter bij lagere temperaturen, chloropreen neigt naar bros gedrag bij lage temperaturen. Er zijn ook opleggingen waarbij beide rubbersoorten gecombineerd worden; het gaat dan om een natuurrubberen blok met een laag synthetische rubber eromheen.

Van natuurrubber is de glijdingsmodulus G minder dan 1/1000 van de bulkmodulus B (maat voor de samendruk-baarheid). Dit houdt in dat het rubber nauwelijks samengedrukt wordt, terwijl grote afschuifvervormingen mogelijk zijn. Bij snel veranderlijke belasting gedraagt het rubber zich aanzienlijk stijver.

Ongewapende blokoplegging

De ongewapende blokoplegging wordt zelden bij brug-gen toegepast om de volgende reden.

Als gevolg van de drukkracht en het Poisson-effect wil het rubber uitpuilen. De schuifweerstand aan de bovenkant en onderkant reduceert dit effect enigszins. De relatief grote rek van het rubber limiteert de maximale belasting, dit hangt af van de vorm van het blok. Het gevolg van een dunne laag rubber is dat de verplaatsingen en rotaties niet groot kunnen zijn en er dus grote krachten in de constructie ontstaan.

Gewapende blokoplegging

Er is wapening in vele varianten; bijvoorbeeld “Cotton Duck”, glasvezelmatten of staalplaten.

Rubberopleggingen gewapend met staalplaten bestaan uit lagen rubber en staal, tijdens vulkanisatie met elkaar verbonden. Het rubber is flexibel onder schuifspanning, maar stijf onder drukspanning als gevolg van de staal-platen. Dit resulteert in een hoge verticale draagkracht en grote horizontale vervormingscapaciteit. De belastbaarheid is, vergeleken met pot- en bolsegmentopleggingen, klein; mogelijke translatie is groot en de mogelijke rotatie is afhankelijk van de grootte van de oplegging. Hoe groter de oplegging, hoe kleiner de rotatie. De kosten voor fabricage en onderhoud zijn relatief laag, mits de oplegging niet te groot is. Bij een grote oplegging wordt de kans op fabricagefouten groter. Daarom moet de oplegging op ware grootte worden getest; hierdoor kan de oplegging alsnog duur worden. Er wordt gerekend in de bruikbaarheidsgrenstoestand met een spanning van 15 N/mm2. Bij een te lage verticale spanning samen met een horizontale verschuiving van de brug kan de oplegging “terugschieten”; het rubberblok slipt ten opzichte van constructie. Als de brug weer in de neutrale stand terugkeert, is het rubberblok vervormd. Bij verdere vervorming van de brug kan het rubber de beweging niet opvangen. Bij het gebruik van rubberop-leggingen hoeft er geen vast punt te zijn. Door de opgebouwde weerstand uit vervorming, neemt het rubber de horizontale krachten op. Een teflon glijvlak kan toegevoegd worden voor een groter translatievermogen.

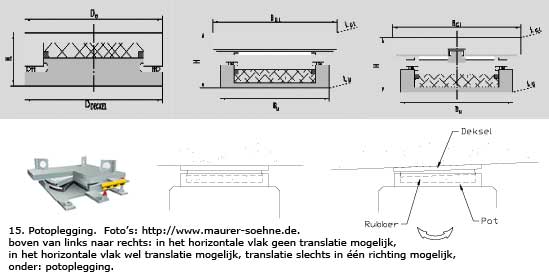

Potoplegging

Een potoplegging bestaat uit een lage cilinder (de zgn. pot), een (ongewapend) rubber schijf, een afdichtring en een deksel. Zonder een toegevoegd glijvlak staan de potopleggingen geen horizontale verplaatsing toe. Grote verticale lasten en rotaties worden goed opgenomen.

Onder hoge druk gedraagt het rubber zich bij langzame rotatie als een vloeistof; bij een rotatie wordt het rubber vervormd, maar nauwelijks samengedrukt. Bij langzame rotatie treedt nauwelijks weerstand op. Het rubber kan zowel natuurrubber als synthetische rubber zijn. Omdat het deksel moet kunnen roteren in de pot, is er ruimte tussen de rand van het deksel en de pot. De afdichtring zorgt ervoor dat het rubber niet uit de pot wordt geperst. Horizontale belastingen worden direct opgevangen doordat de neus van het deksel tegen de rand van de pot komt. De neus kan zowel vlak als gekromd zijn uitgevoerd. De potopleggingen kunnen zeer grote belastingen dragen, maar hebben een beperkte rotatie-capaciteit. De fabricagekosten zijn gemiddeld; daarentegen zijn de kosten voor onderhoud hoog. Er wordt gerekend in de uiterste grenstoestand met een spanning van 47 N/mm2 in het rubber.

Om werkzaamheden aan opleggingen mogelijk te maken zijn een aantal maatregelen noodzakelijk. Ten eerste moeten de opleggingen eenvoudig verwijderd kunnen worden. Dus bijvoorbeeld geen vaste verbinding tussen de oplegging en de brug; om er toch voor te zorgen dat de oplegging niet verplaatst, kan de oplegging opgesloten worden tussen nokken of vastgezet met bouten. Ten tweede moeten vijzelpunten in de constructie worden meegenomen in het ontwerp. Hierdoor kan de brug opgezet worden, zodat de oplegging vervangen kan worden.

6 Enkele recent gebouwde spoorbruggen

Bij het ontwerp van een spoorbrug zal in eerste instantie bekeken worden of met staalplaten gewapende rubber blokopleggingen voldoen. Is dit niet het geval, bijvoor-beeld als het te dragen gewicht zo groot is dat een blokoplegging niet op de pijler zou passen, dan voldoen potopleggingen meestal wel. Korte bruggen, met doorgaande spoorstaven, worden opgelegd op relatief stijve rubber blokken en zonder fysiek horizontaal vasthoudpunt in langsrichting. Dat zijn blokken, of schijven, met een zo groot mogelijk oppervlak en een zo klein mogelijke hoogte. Het oppervlak mag niet te groot worden, omdat dan de verticale spanning te laag wordt en de plaatsvastheid van de oplegging zelf niet meer verzekerd is. Langere bruggen hebben vaak een horizontaal vasthoudpunt in langsrichting nodig. Omdat de horizontale langskrachten door dit vasthoudpunt worden opgenomen, wordt de brug verder voorzien van slappere blokken, met een klein oppervlak en een grotere hoogte.

De uiteinden van de brug mogen geen translaties in dwarsrichting ondergaan. De bruguiteinden worden daarom voorzien van doken; deze “pennen” voorkomen translaties in één of meer richtingen. De glijelementen bij de potopleggingen kunnen worden beperkt in hun vrijheid door middel van geleidingen.

Dintelhavenspoorbrug

In 1999 is deze verstijfde staafboogbrug met als hoofdligger een vollewandligger in gebruik genomen. Hiermee is de Havenspoorlijn tussen Maasvlakte en Botlekspoortunnel geheel dubbelsporig geworden. De hoofdover-spanning bedraagt ca. 170 meter, de twee zijoverspanningen zijn 50 meter lang. De brug is opgelegd op potopleggingen.

De Muiderspoorbrug

Op het oog een kopie van de eerste spoorbrug bij Weesp, een dubbelsporige verstijfde staafboogbrug over het Amsterdam-Rijnkanaal, zie figuur 5. De nieuwe brug is echter voor het grootste gedeelte gelast; bovendien wijkt het profiel van de hangers af. De hoofdoverspanning is 188 meter, de zijoverspanningen zijn ieder 31 meter lang. De eerste brug gebouwd in 1972 ligt op taatsopleggingen en de tweede gebouwd, in 1995, ligt op potopleggingen met een maximale belasting van 24.000 kN.

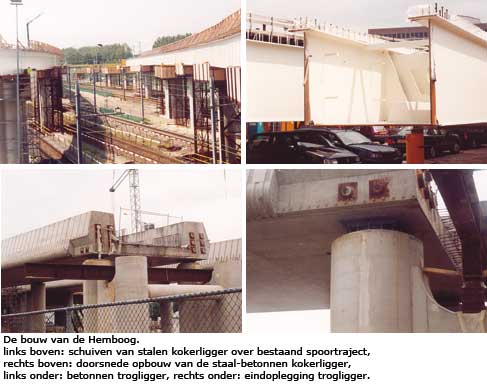

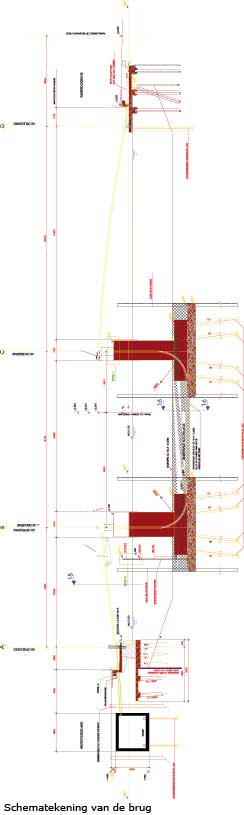

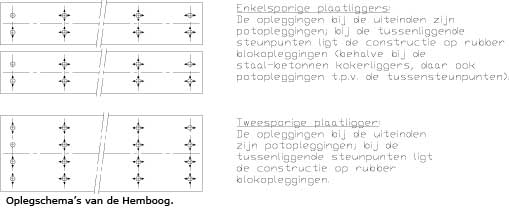

Hemboog

De bouw van de Hemboog zal eind 2003 afgerond worden. De nieuwe brug koppelt de spoorlijn Zaandam-Amsterdam Sloterdijk rechtstreeks aan de lijn Amsterdam Sloterdijk-Schiphol.

Het grootste gedeelte van het traject bestaat uit twee enkelsporige bruggen; aan de kant van Schiphol komen de twee bruggen samen. Er is gebruik gemaakt van een aantal verschillende brugtypes, alle met een lengte van ca. 90 meter, bestaande uit meerdere overspanningen per brug:

- betonnen plaatliggers, overspanning ca. 25 meter

- staal-betonnen kokerliggers, overspanning ca. 35 meter.

- betonnen trogliggers, overspanning ca. 35 meter.

Bij alle liggers is gebruik gemaakt van potopleggingen aan de uiteinden van de brug vanwege de integraties met vasthoudpunten in langs- en dwarsrichting. De maximale oplegkracht (Vmax) varieert tussen de 2.000 en 9.500 kN. De tussenpijlers zijn voorzien van gewapende blokopleggingen. Dit met uitzondering van de staal-betonnen kokerliggers, waar ook de tussenpijlers voorzien zijn van potopleggingen. Bij de uiteinden is gekozen voor potopleggingen omdat het oppervlak van de pijlers zo klein is dat de opleggingen voor de verticale krachtsafdracht gecombineerd moeten worden met de vasthoudkracht in langs- en dwarsrichting.

Bij alle liggers is gebruik gemaakt van potopleggingen aan de uiteinden van de brug vanwege de integraties met vasthoudpunten in langs- en dwarsrichting. De maximale oplegkracht (Vmax) varieert tussen de 2.000 en 9.500 kN. De tussenpijlers zijn voorzien van gewapende blokopleggingen. Dit met uitzondering van de staal-betonnen kokerliggers, waar ook de tussenpijlers voorzien zijn van potopleggingen. Bij de uiteinden is gekozen voor potopleggingen omdat het oppervlak van de pijlers zo klein is dat de opleggingen voor de verticale krachtsafdracht gecombineerd moeten worden met de vasthoudkracht in langs- en dwarsrichting.

7 Enkele recent gebouwde bruggen voor wegverkeer

Ook voor de bruggen voor wegverkeer wordt veel gebruik gemaakt van rubber blokopleggingen. De grote voordelen van rubber opleggingen zijn: goedkoop in aanschaf en lange levensduur. Echter, vooral bij (zeer) grote rubber opleggingen (groter dan 700 mm diameter), wordt de kans op constructiefouten groter. Fouten zijn bijvoorbeeld bindingsfouten tussen het rubber en de staalplaten, stijfheidverschillen van het rubber, of onvolledige vulkanisatie in het midden van de oplegging. Bij grote opleggingen gaat daarom de voorkeur naar potopleggingen.

Bij kleine stalen bruggen worden nog wel eens stalen taatsopleggingen gebruikt. Dit omdat het gevaar bestaat dat door de hoge eigenfrequentie en het lage gewicht, de brug onder een belasting alle kanten op danst.

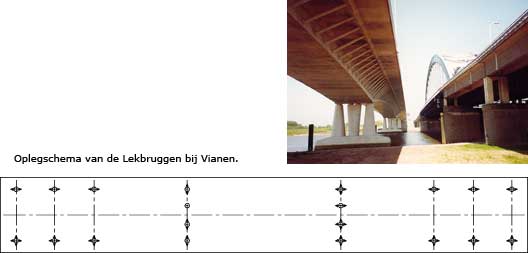

Lekbruggen bij Vianen

De brug uit 1935 voldoet niet meer aan de eisen. Daarom is in 1998 begonnen met de bouw van twee nieuwe (vrijwel identieke) betonnen kokerbruggen, waarvan één nu in gebruik is. De hoofdoverspanning is 165 meter. De opleggingen verschillen; de tweede brug is opgelegd op potopleggingen, de derde brug op bolsegmentopleggingen (Vmax tussen 8.000 en 38.000 kN). In figuur 20 is het oplegschema gegeven.

Er is geen technisch achtergrond voor de verschillende opleggingen. De twee aannemers die deze bruggen bouw(d)en, hebben voor verschillende opleggingen bij verschillende fabrikanten gekozen, waarschijnlijk van-wege kosten of ervaringen.

Eilandbrug bij Kampen

De Eilandbrug voert vanaf 21 jan. 2003 de N50 van Zwolle naar Emmeloord over de IJssel. De brug bestaat uit een tuibrug, een ophaalbrug en twee aanbruggen. De hoofdoverspanning is 150 meter, bestaande uit een stalen balkrooster met betonnen rijvloer. De hoofdoverspanning is opgelegd op potopleggingen met een maximale belasting van 5.000 kN. De betonnen aanbruggen zijn opgelegd op rubber blokopleggingen met een maximale belasting van ca. 11.000 kN (som van vijf opleggingen in dwarsrichting).

8 Trends en Europese fabrikanten van brugopleggingen

Bij het ontwerp hebben de kosten een grote invloed op de keuze van het type oplegging. Rubber blokopleg-gingen zijn wat betreft ontwerp, installatie en onderhoud relatief goedkoop. In eerste instantie wordt daarom bekeken of blokopleggingen voldoen. Tweede keuze is de potoplegging. Toepasbaar voor grotere overspanningen (grotere belastingen). De bolsegmentoplegging tot slot, is vooral geschikt indien grote hoekverdraaiingen mogelijk moeten zijn. Andere opleggingen worden minder vaak toegepast.

Fabrikanten van brugopleggingen bieden meestal een standaard assortiment. Daarnaast zijn in het verleden opleggingen op maat geleverd. Enkele Europese bedrijven zijn te vinden onder:

http://www.maurer-soehne.de

http://www.mageba.ch

http://www.freyssinet.com

http://www.sollingerhuette.de

http://www.proceq.com

http://www.alga.it

Met name een bezoek aan de internetsite van Maurer Söhne is zeer de moeite waard.

Referenties

[1] Afstudeerwerk “Slijtage van brugopleggingen”,

Ir. J. Driessen, TU-Delft, Fac. Civiele Techniek, archief Staal&Houtconstructies.