Brug over de Groote Beek in Son en Breugel

ir. F.G. de Haas, DHV

Algemeen

In Son en Breugel wordt na de omlegging van de A50 bij Son en Breugel het centrum opnieuw ingericht. Een onderdeel van deze herinrichting betreft de vervanging van de brug over de Groote Beek. De bestaande brede brug met kleine overspanning wordt gesloopt (afb. 1) en vervangen door een open brug met een overspan-ning van circa 23 m.

Projectbureau Kloppend Hart van de gemeente is opdrachtgever. Het architectonisch ontwerp is gemaakt door Verburg Hoogendijk architecten. De aannemer van de brug is Strukton.

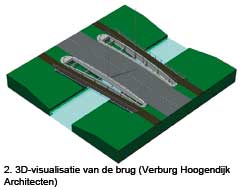

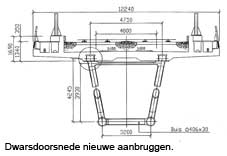

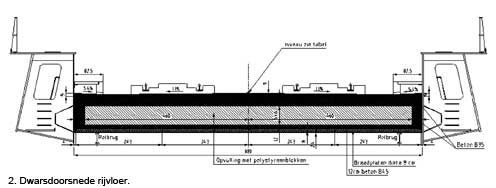

De nieuwe brug bestaat uit een betonnen middenstuk voor auto en fietsverkeer met een breedte van 8 m. en twee stalen bruggen langs de zijkant van de brug voor voetgangers met een breedte van 2 m. (afb. 2). Als markering van de brug zijn in het midden van de randbalken twee lichtmasten geplaatst van 12 m. hoog met een cilindrisch toplicht. De betonnen overspanning is ontworpen voor verkeersklasse 60 en de stalen bruggen voor voetgangers en een veegwagen/strooiwagen (verkeersklasse 6 is hiervoor gehanteerd).

Architectuur

Uitgangspunt voor het ontwerp van de brug over de Groote Beek was het onderliggende stedenbouwkundige ontwerp van Buro Sant en Co uit Den Haag waarin wordt gepleit de nieuwe brug zodanig te ontwerpen dat de gebruiker de loop van de Groote Beek zal kunnen ervaren. In de bestaande situatie, met de brede doorgaande weg vanuit Eindhoven, was het onmogelijk om te ervaren dat men een beek passeerde. In het stedenbouwkundige plan is de doorgaande route van uit Eindhoven om Son en Breugel heen gelegd, waardoor de ‘dorpsweg’ weer in ere hersteld kon worden.

Het nieuwe profiel van deze dorpsweg kent twee varianten namelijk:

1. Een weg in het midden met aan weerszijden bomen en hagen met daartussen parkeervoorzieningen en zodanig aangepast dat er weer ruimte is voor een dubbele rij bomen;

2. Een groenstrook in het midden en aan weerszijden daarvan een verkeersstrook met daarnaast eveneens bomen en hagen met daartussen parkeervoorzieningen. De overgang van deze twee verkeerssituaties is zodanig gepland dat ze precies valt op de plaats van de Groote Beek.

Dit was voor Verburg Hoogendijk Architekten een belangrijke randvoorwaarde voor de uiteindelijke vorm van de brug. Om te voorkomen dat de brug, vanwege z’n functionele randvoorwaarden, overspanning 23 m. en totale functionele breedte brug ongeveer 20 m., een grote vierkante overspanning zou worden zijn de voet-gangersstroken als het ware losgeknipt. Door nu ook nog de looprichting van de voetgangerspaden aan weerszijden van de Groote Beek te volgen kwamen deze losgeknipte voetgangersstroken schuin in het platte vlak te staan. Hierdoor kreeg de brug een middendeel voor al het gewone verkeer en aan beide zijden aangehangen stroken voor de voetgangers. Door dit opknippen van functies werd het weer mogelijk te ervaren dat men over een beek ging en dit is nog eens versterkt door het middendeel van de brug extra op te buigen. De kleurstelling van de brug is in overeenstemming van de kleur van de toegepaste bestratingsmaterialen zwart en grijs.

Kenmerken van het architectonische ontwerp zijn

• betonnen randliggers, waarvan de bovenzijde gelijk-tijdig zowel in hoogte als breedte verloopt;

• het opgebogen betonnen brugdek;

• de twee stalen voetgangersbruggen aan weerszijden van het betonnen brugdek, ieder gedragen door een enkele stalen hoofdligger, waarvan het niveau en de breedte van de bovenflens verlopend zijn;

• excentrische positie van de stalen hoofdligger tussen voetpad en de betonnen brug.

Constructie

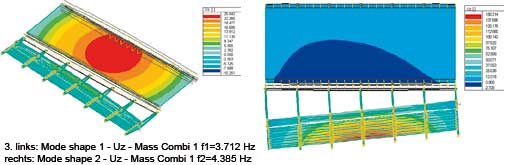

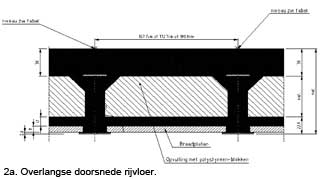

Voor de stalen bruggen is het constructieve ontwerp door DHV uitgevoerd. Ten behoeve van trillingen van de stalen brug is een trillingsberekening gemaakt van de stalen brug met een elementen programma (afb. 3).

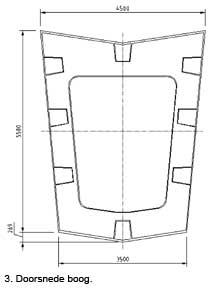

In overleg met Betonson is gekozen voor een lambda-z ligger (omgekeerde T-balk met druklaag) met een verlopende hoogte van het lijf om de gebogen vorm van het dek te verwezenlijken. Voor de randliggers is de architec-tonische vorm door de architect bepaald (afb. 4). De stalen bruggen en de betonnen brug worden geplaatst op twee landhoofden die gefundeerd worden op mortelschroefpalen. Na aanbesteding is voor dit trillingsvrije paalsysteem gekozen vanwege de nabijheid van gemetselde op staalgefundeerde gebouwen.

De opgeleverde brug is te zien in afb. 5.

Betrokken partijen:

Opdrachtgever: Projectbureau Kloppend Hart Architect: Verburg Hoogendijk

architecten

Constructeur: DHV Ruimte en mobiliteit B.V. Aannemer: Strukton betonbouw B.V. Prefableverancier: Betonson

Staalleverancier: Aa-Dee Machinefabriek

Staalbouw Nederland B.V.

Kosten voor de opdrachtgever:

Aanneemsom: € 374.800,-

Trillingsvrij paalsysteem: € 14.630,- extra

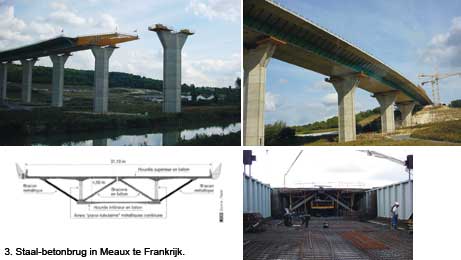

HSL Fly-over Barendrecht

B.H. Hesselink P.M.S.E. Adviseur Holland Railconsult

Als onderdeel van het project HSL Zuid, Kunstwerken Barendrecht is de HSL Fly-over gebouwd in de periode van najaar 2001 tot voorjaar 2003. Deze fly-over vormt een belangrijk kunstwerk in het tracé van de HSL Zuid (Hogesnelheidslijn Amsterdam - Parijs). Het betreft hier de enige ongelijkvloerse kruising van de beide HSL sporen in Nederland die het mogelijk maakt om de rijrichting van de trein in Nederland (rechts) aan te sluiten op de rijrichting in België en Frankrijk (links). De fly-over is gebouwd over de drukke sporenbundel op het baanvak Dordrecht - Rotterdam, afb.1. De reden voor de keuze van de locatie Barendrecht (grondgebied gemeente Rotterdam) is gelegen in het feit dat het de eerste locatie is komend vanaf de Belgische grens waar de hogesnelheidstrein vaart mindert, zodat een fly-over een relatief beperkte lengte kan hebben. (Ontwerpsnel-heidsafname van 300 km./uur tot 140 km./uur). De bestaande fly-over (conventioneel spoor en geen onder-deel van het project) is te zien op de voorgrond, de HSL Fly-over ligt daar parallel achter. De HSL Fly-over bestaat uit een achttal staal-betonnen trogbruggen gebouwd volgens het “Staalbeton” principe met een totale lengte van 630 m. De langste brug heeft een totale lengte van 120 m. en de grootste overspanning bedraagt 48,9 m. (over de onderdoorgang Bergambachtstraat). De maxi-mum hellingspercentages bedragen 2,2 % stijging en 3,5 % daling. Het is de eerste keer dat een spoor fly-over in de vorm van een trogliggerbrug in staal-beton “Verbundbau” is gerealiseerd in Nederland.

Ontwerp

In de variantenstudie voor de keuze van een brugconstructie zijn er vier verschillende varianten voor de vrije kruising onderzocht:

• Betonnen trogbrug

• Staalbeton trogbrug

• Pergola-constructie ter plaatse van de sporen HL tot en met LL en spoor 80.

• Stalen boogbrug De constructievarianten zijn onderling vergeleken op de aspecten: techniek, bouwmethoden en bouwtijd, kwaliteit, onderhoud, vormgeving en bouwkosten. Vervolgens zijn de aspecten van de verschillende varianten afgewogen. Het resultaat van de variantenstudie geeft aan dat een staalbeton trogbrug de meest aantrekkelijke constructievariant voor de vrije kruising is. Met name de aspecten bouwmethode en bouwtijd waren doorslaggevend in de uiteindelijke keuze. Door de stalen hoofdliggers zijn er minder buitendienststellingen van onderliggende sporen noodzakelijk en is de bouwtijd op locatie aanzienlijk korter. De vrije kruising bestaat uit acht brugdelen met - van noord naar zuid - respectievelijke lengten van circa 63, 64, 109, 105, 120, 64, 50 en 49 m. De overspanningen zijn zodanig gekozen, dat:

De constructievarianten zijn onderling vergeleken op de aspecten: techniek, bouwmethoden en bouwtijd, kwaliteit, onderhoud, vormgeving en bouwkosten. Vervolgens zijn de aspecten van de verschillende varianten afgewogen. Het resultaat van de variantenstudie geeft aan dat een staalbeton trogbrug de meest aantrekkelijke constructievariant voor de vrije kruising is. Met name de aspecten bouwmethode en bouwtijd waren doorslaggevend in de uiteindelijke keuze. Door de stalen hoofdliggers zijn er minder buitendienststellingen van onderliggende sporen noodzakelijk en is de bouwtijd op locatie aanzienlijk korter. De vrije kruising bestaat uit acht brugdelen met - van noord naar zuid - respectievelijke lengten van circa 63, 64, 109, 105, 120, 64, 50 en 49 m. De overspanningen zijn zodanig gekozen, dat:

• de overspanningen niet te groot worden in verband met de haalbare overspanning bij deze constructievorm.

• de steunpunten geplaatst kunnen worden op aanvaardbare plaatsen tussen de sporen op maaiveldniveau.

• de lengtes per brugdeel niet te groot worden teneinde langgelast spoor zonder compensatielassen c.q. -inrichtingen te kunnen toepassen.

• de bouw van de brugdelen en steunpunten nog goed uitvoerbaar is.

Constructie onderbouw

De onderbouw van de fly-over wordt uitgevoerd als vrijstaande kolommen voor de tussenondersteuningen en als zogenaamde rempijlers voor de eindsteunpunten per brugdeel. Ter plaatse van de uiteinden van de fly-over zullen landhoofden worden gebouwd. De tussen-ondersteuningen worden uitgevoerd als vrijstaande kolommen met een diameter van 1,10 m. geplaatst op een funderingspoer met een dikte van 1,50 m. Ter plaatse van elk einde van een brugdeel worden rempijlers geplaatst. De constructie van deze pijlers is zodanig gekozen dat alle langskrachten vanuit de bovenbouw door deze rempijlers worden opgenomen. De afmetingen van de rempijlers zijn bepaald op basis van een langskrachtenberekening. De conclusie van deze bereke-ning luidt dat voegloos spoor mogelijk is doch dat de rempijlers zo stijf mogelijk dienen te worden ontworpen. Hiertoe zijn wanden op een doorgaande funderingspoer geplaatst. Gekozen is voor wanden met een elliptische doorsnede. Er is rekening gehouden met een zettingstijd van circa 1 jaar van de beide aan de landhoofden aan-sluitende grondterpen, teneinde de buigende momen-ten in de funderingspalen ten gevolge van de grondophoging te beperken.

Constructie bovenbouw

Constructie bovenbouw

De statisch onbepaalde staal-beton trogbruggen zijn opgebouwd uit twee stalen vollewandliggers met hiertussen een boven de tussensteunpunten in lengte-richting meewerkend betondek. De vollewandligger is opgebouwd uit een lijfplaat van 2400 mm. hoog met een dikte van 25 mm., een bovenflens van 1250 mm. breed met een dikte variërend van 40 tot 80 mm. en een onderflens van 1300 mm. breed met een dikte variërend van 40 tot 50 mm. Het betonnen rijdek, dik 550 mm., bestaat uit geprefabriceerde elementen die na het plaatsen van de staalconstructie op de onder-flenzen van de vollewandligger worden uitgelegd. In de langsrichting van de brug worden de platen door middel van een stortvoeg monoliet met elkaar verbonden. In de prefab platen worden stalen platen opgenomen, welke na het aanbrengen van de prefab platen door middel van bouten met aan de stalen hoofdliggers gelaste platen worden verbonden tijdens de montage. Bovendien zijn deuvels aan het lijf en de onderflens van de hoofdligger aangebracht, zodat samen met de wape-ning die uit het prefabelement steekt voor een goede samenwerking wordt gezorgd tussen hoofdligger en vloerplaat. Doordat het beton in het veld in de trekzone ligt gaat het beton hier scheuren. Hierdoor werkt het beton in het veld minder mee in de krachtsopname. In de staal-beton trogbrug komt spoor in ballast te liggen. Het dienstpad wordt bovenop de bovenflens van de stalen hoofdligger aangebracht. Aan de buitenzijde van de hoofdliggers worden, op advies van de architect, gebogen platen aangebracht.

Detaillering vloer

Het betondek is opgebouwd uit prefab beton platen breed 3 m. In de bouwfase kunnen deze platen beschouwd worden als losse elementen opgelegd op de onderflens van de stalen liggers met in langsrichting voegen ertussen. In deze fase is het geen continue plaat en kan alleen in dwarsrichting belasting afdragen naar de oplegpunten ter plaatse van de stalen liggers. Pas nadat de voegen tussen de vloerdelen zijn doorgekoppeld en aangestort én de schuifvaste aansluiting aan weerszijden met de stalen liggers tot stand is gebracht, werken de twee stalen liggers en de tussenliggende prefab vloer tezamen als composietligger.

In de detailleringsfase zijn de volgende detailbereke-ningen uitgevoerd aan de vloer:

• Schuifverbinding tussen stalen liggers en de beton-nen rijvloer

• Benodigde wapening in dwars- en lengterichting van de prefab elementen

• Krachtsoverdracht in lengterichting in de stortvoeg tussen de prefab elementen

• Krachtsoverdracht in dwarsrichting in de stortvoeg tussen stalen liggers en prefab elementen

• Beschouwing scheurwijdte en afstand De bovenrand van de stalen ligger moet gesteund worden om als gedrukte rand stabiel te blijven. De verticale schotten hart op hart 6 m. verzorgen dit en dragen de kracht door middel van inklemmomenten over op de prefabplaten. Deze inklemmomenten zijn zeer lokaal van aard en rondom de verticale schotten gesitueerd. Ten behoeve van het bepalen van de inklemmomenten op de prefabplaten is de maatgevende trog in een computerprogramma (EEM model ANSYS) gemodel-leerd en hierin (niet-lineair door middel van een grote verplaatsingen som) doorgerekend. De stalen hoofd-ligger is volledig, inclusief schotten, door middel van 3D buig/schijf oppervlakte elementen gemodelleerd en het betonnen dek door middel van 3D balk elementen. Door de grote inklemmomenten wordt de wapening in de dwarsvoegen ter plaatse van de verticale schotten extra zwaar uitgevoerd. Hierdoor kan de wapening in de prefab platen beperkt blijven doordat deze niet het grote inklemmoment hoeven over te dragen.

De bovenrand van de stalen ligger moet gesteund worden om als gedrukte rand stabiel te blijven. De verticale schotten hart op hart 6 m. verzorgen dit en dragen de kracht door middel van inklemmomenten over op de prefabplaten. Deze inklemmomenten zijn zeer lokaal van aard en rondom de verticale schotten gesitueerd. Ten behoeve van het bepalen van de inklemmomenten op de prefabplaten is de maatgevende trog in een computerprogramma (EEM model ANSYS) gemodel-leerd en hierin (niet-lineair door middel van een grote verplaatsingen som) doorgerekend. De stalen hoofd-ligger is volledig, inclusief schotten, door middel van 3D buig/schijf oppervlakte elementen gemodelleerd en het betonnen dek door middel van 3D balk elementen. Door de grote inklemmomenten wordt de wapening in de dwarsvoegen ter plaatse van de verticale schotten extra zwaar uitgevoerd. Hierdoor kan de wapening in de prefab platen beperkt blijven doordat deze niet het grote inklemmoment hoeven over te dragen.

In de deze fase zijn er twee varianten uitgewerkt voor de schuifverbinding:

• DEMU ankers door het lijf van de stalen ligger

• Deuvels met overlappende wapening.

De variant met DEMU ankers viel af doordat deze zeer arbeidsintensief was en de stalen hoofdligger te veel verzwakte.

Alternatief ontwerp

Het besteksontwerp ging uit van de volgende fasering voor de bovenbouw:

1. fabricage hoofdliggersecties in de hal (sectielengtes circa 20 á 30 m.);

2. transport secties naar de bouwplaats;

3. samenstellen hoofdliggersecties tot hijssecties op de bouwplaats;

4. inhijsen hoofdliggersecties op de onderbouwsteunpunten;

5. maken in-situ lassen op hoogte in de hoofdliggers;

6. inhijsen en positioneren van prefab betonnen vloerelementen op de onderflenzen van de stalen hoofdliggers;

7. vlechten en aanstorten betonnen randstrook in het werk (verbinding vloer en stalen liggers);

8. opstorten ballastkeerwanden en aanbrengen overige voorzieningen.

Het passingsrisico gerelateerd aan het aangepast besteks-ontwerp ten aanzien van het inhijsen van de prefab betonnen vloerelementen werd door de aannemer on-acceptabel hoog geacht. Het grote probleem hierbij was het feit dat een drietal rijen aan beide vloerranden uitste-kende wapening overlappend aan een woud van stalen deuvels aangebracht op het lijf van de stalen I-liggers zou moeten worden ingehesen, waarbij de stekken bij het neerlaten op de onderflens van de hoofdliggers de deuvels zouden moeten passeren. Rekening houdend met realistische plaatsingstoleranties van deuvels en vloerwapening en met de aanwezigheid van een hori-zontale boogstraal in de fly-over werd dit passingsrisico na detailanalyse uitvoeringstechnisch als onacceptabel beschouwd. Door de aannemer werd een alternatief uitgewerkt waarbij de vloer in het werk gestort zou worden met verloren bekistingsplaten in de vorm van voorgespan-nen prefab betonnen vloerplaten, (afb. 5).

Het passingsrisico gerelateerd aan het aangepast besteks-ontwerp ten aanzien van het inhijsen van de prefab betonnen vloerelementen werd door de aannemer on-acceptabel hoog geacht. Het grote probleem hierbij was het feit dat een drietal rijen aan beide vloerranden uitste-kende wapening overlappend aan een woud van stalen deuvels aangebracht op het lijf van de stalen I-liggers zou moeten worden ingehesen, waarbij de stekken bij het neerlaten op de onderflens van de hoofdliggers de deuvels zouden moeten passeren. Rekening houdend met realistische plaatsingstoleranties van deuvels en vloerwapening en met de aanwezigheid van een hori-zontale boogstraal in de fly-over werd dit passingsrisico na detailanalyse uitvoeringstechnisch als onacceptabel beschouwd. Door de aannemer werd een alternatief uitgewerkt waarbij de vloer in het werk gestort zou worden met verloren bekistingsplaten in de vorm van voorgespan-nen prefab betonnen vloerplaten, (afb. 5).

Dit alternatief maakte het mogelijk om de essentiële verbinding tussen betonnen vloer en stalen hoofdliggers tot stand te brengen met maximale flexibiliteit ten aan-zien van het positioneren van de vloerwapeningsstaven zodat deze de deuvels van de hoofdliggers voldoende nauwkeurig overlappen. De vloerplaten dienden te worden ingehesen in buitendienststellingen van de onder de fly-over gelegen reizigerssporen. Door de vereenvoudiging en lichtere uitvoering van de betonnen vloerplaten, (4,8 ton in plaats van 24 ton plaatgewicht), kon het risico op problemen in de buitendienststellingen worden beperkt. Buitendienststellingen zijn nodig geweest voor het centrale deel van de fly-over (op drie van de acht bruggen). Als randvoorwaarden voor het alternatief werden hierbij gesteld dat het profiel van vrije ruimte voor de (reizigers)-sporen onder de fly-over en bovenkant spoor van het HSL spoor over de fly-over niet zouden worden aangetast (handhaving verticaal alignement). Door introductie van de prefab betonnen vloerplaten betekende dit in de praktijk een reductie in de constructieve hoogte van de betonvloer van 550 mm. naar 445 mm. Hierdoor is de hoeveelheid vereiste wapening met circa 45% toe-genomen ten opzichte van het aangepaste besteks-ontwerp. Hierbij werd de verloren prefab betonnen vloerbekistingsplaat wel beschouwd als dekking voor de in-situ vloerwapening. De vloerelementen zijn verankerd in de in-situ vloerstort door de hijsogen van de vloerele-menten hierin te verankeren. Op de onderflenzen van de stalen hoofdliggers zijn voor het inhangen van de vloerplaten stalen L-profielen aangelast, voorzien van neopreen oplegstrippen. Nadat de vloerplaten (4,95 x 3 x 0,13 m.) zijn ingehesen worden de voegen tussen de vloerelementen en de voegen tussen vloerelementen en hoekstaal aangegoten met gietmortel om het vloer-veld te fixeren en gereed te maken voor de in het werk gestorte betonvloer.

Uitvoering

Na afstemming van het alternatief ontwerp met alle betrokken partijen, elders genoemd, werd besloten de fly-over vloer op deze manier uit te voeren. De produktie van de stalen hoofdliggers was toen reeds in volle gang. De fasering is als volgt geweest:

1. fabricage hoofdliggersecties in de hal (sectielengtes ca. 20 á 30 m.);

2. machinaal aanbrengen Köco deuvels Ø 22 mm. en stiftdeuvels M20 op kwartslag gekantelde hoofd-liggersecties;

3. verfwerk van de secties in de spuiterij;

4. transport liggersecties naar de bouwplaats;

5. samenstellen liggersecties tot hijssecties op de bouwplaats door laswerk op maaiveld op de bouw-plaats van in elkaars verlengde geplaatste secties;

6. montage stalen randelementen voorzien van bolling en leuningwerk op hijssecties;

7. inhijsen hoofdliggersecties op de onderbouw-steunpunten. Het hijswerk werd gedaan door de Kil.

8. fixeren hoofdliggers door toepassing van een hulp-constructie met herinzetbare jukken 3 m. hart op hart (afb. 5 en 6), waarmee de vorm van de stalen hoofdliggers tijdens het storten van de betonvloer kon worden gegarandeerd door ophanging van de onderflenzen en afstempeling van de bovenflenzen van de I-liggers op elkaar;

9. maken in-situ lassen op hoogte in de hoofdliggers in laskooien;

10. inhijsen van voorgespannen prefab betonnen vloer-elementen als verloren bekisting op de L-stalen aan de onderflenzen van de stalen hoofdliggers;

11. aangieten vloerelementen met gietmortel

12. vlechten wapening vloer inclusief verbinding vloer-stalen liggers en versterkte vloerstroken ter plaatse van verstijvingsschotten in I-liggers;

13. in het werk storten van de betonnen vloer;

14. opstorten ballastkeerwanden en aanbrengen overige voorzieningen.

Door de goede samenwerking van alle betrokkenen en tijdig onderling overleg kon het werk uiteindelijk naar tevredenheid van alle partijen worden gerealiseerd.

Opdrachtgever: NS Railinfrabeheer bv, Management-groep Betuweroute

Adviseur: Holland Railconsult

Architect: Holland Railconsult

Besteksontwerp: Holland Railconsult

Aannemer: Combinatie Dive-Under Barendrecht vof (bestaande uit Van Hattem & Blankevoort bv, HBG Civiel bv, Mercon Steel Structures bv

Staalbouw: Mercon Steel Structures bv &

HBG Civiel steel structures bv

Prefab betonnen

vloerelementen: Alvon Bouwsystemen bv

Adviseur aannemer: Delta Marine Consultants bv

Nieuwe boogbrug over het Twentekanaal nabij Eefde

Auteurs:

drs. F.A. van Loenen:

Projectmanager ProRail regio noordoost te Zwolle

ing. J.H.A. Tempelman:

Projectmanager Holland Railconsult te Utrecht

ing. B.H. Hesselink:?

Adviseur/constructeur Holland Railconsult te Utrecht

Inleiding

De aanleiding voor het vervangen van de spoorbruggen over het Twentekanaal nabij Eefde is het voornemen van ProRail om het baanvak Arnhem - Deventer geschikt te maken voor treinen met hogere aslasten. Het verhogen van de aslasten maakt deel uit van een landelijk programma, genaamd D4/V100, dat wordt gerealiseerd om in de toekomst met zwaardere goederentreinen te kunnen rijden. D4 staat voor een aslast van 22,5 ton en V100 voor een gemiddelde baanvaksnelheid van 100 km./uur. De aanpassing van het baanvaak heeft niet alleen gevolgen voor het spoor en de baan, maar ook voor de kunstwerken, zoals bruggen en viaducten.

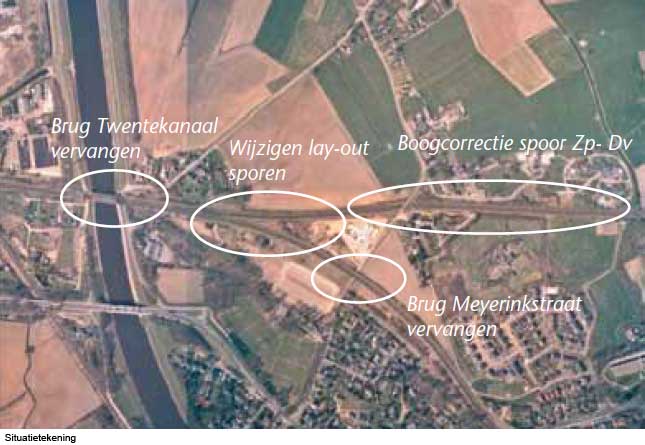

De oude overbrugging over het Twentekanaal, bestaande uit twee naast elkaar gelegen enkelsporige vakwerkbruggen, voldeed niet aan de nieuwe criteria. Op grond daarvan besloot ProRail in 2000 om deze bruggen te vervangen door een nieuwe dubbelsporige brug met een overspanning van ruim 90 m. ProRail besloot tevens om de spoorsituatie nabij de brug te optimaliseren, de doorvaarthoogte ter plaatse van de brug te vergroten met 1 m. en de overbrugging van een onderdoorgang (Meyerinkstraat) in het spoor naar Hengelo te vervangen. Daarnaast diende in het spoor naar Deventer een boogcorrectie te worden toegepast, waardoor de baanvaksnelheid voor reizigerstreinen van en naar Deventer kon worden verhoogd van 110 km./uur naar 130 km./uur. Voor de realisering van de boogcorrectie was het noodzakelijk om de brug over de Eefsche Beek eveneens aan te passen.

Voor de uitvoering van de werkzaamheden zijn twee bestekken aanbesteed, te weten een Integraal Spoor-bestek en een bestek Kunstwerken. In het Integraal Spoorbestek zijn de spoorspecifieke werkzaamheden opgenomen en in het bestek Kunstwerken het vervangen van de bruggen over het Twentekanaal.

Het bestek Kunstwerken (vervangen bruggen over het Twentekanaal en de Meyerinkstraat en het aanpassen van de brug over de Eefsche Beek) is gerealiseerd door Hollandia en in oktober 2003 aanbesteed voor een aanneemsom van € 7,4 miljoen. De bruggen over het Twentekanaal werden in de week van 1 tot met 6 mei 2005 tijdens een stremming van het treinverkeer van 132 uur vervangen. Tegelijkertijd werden de overige aanpassingen aan de infrastructuur uitgevoerd.

Het Integraal Spoorbestek (uitvoering baan- en spoor-wegbouw, bovenleiding, beveiliging en kabels en leidingen) is gerealiseerd door BAM en in november 2003 aanbesteed voor een aanneemsom van € 4,6 miljoen.

Historie brug. Situatie tot 1 mei 2005.

De voormalige overbrugging bestond uit twee enkel-sporige vakwerkbruggen (54,6 m.) met aan weerszijden vollewandligger aanbruggen (14,2 m.), bouwjaar 1931, gefundeerd op laaggelegen landhoofden en kanaal-pijlers. De onderbouw was gefundeerd op staal. Deze overbrugging is eerst in het veld naast de bestaande lage spoorbaan Zutphen - Deventer gebouwd. Pas na het omleggen van het spoortracé over de gerede bruggen is het Twentekanaal aangelegd. De aanleg van de Twenthekanalen, zoals het project oorspronkelijk heette, was al voor de Eerste Wereldoorlog in voorbereiding. In 1919 is voor de aanleg de Wet op de Twenthekanalen aangenomen. Het doel was de Twentse industrie met het stroomgebied van de Rijn te verbinden. Dat zou zowel de aanvoer van grondstoffen als het transport van eindproducten vergemakkelijken. In sommige vroege stukken werd dan ook voor het hoofdkanaal de term Twenthe-Rijnkanaal gebruikt. Uiteindelijk werden uit het originele plan alleen het hoofdkanaal van Zutphen naar Enschede en een zijkanaal naar Almelo gerealiseerd. In 1921 werd met planning en ontwerp begonnen vanuit een RWS-kantoor in Zutphen. Pas in 1929 was de Rijksfinanciering zover dat men kon gaan uitvoeren. Onder leiding van de project ingenieur dr. ir. L. Wentholt, kwamen toen onder andere de karakteristieke witte betonnen boogbruggen over het gehele kanaal en de twee sluiscomplexen tot stand. Vrij gedurfde ontwerpen in een voor die tijd betrekkelijk nieuwe techniek van gewapend beton.

Voor de plaats van een architect of ‘esthetisch’ adviseur/vormgever in het toenmalige voornamelijk civieltech-nische ontwerpproces, verwijzen wij naar het Hoofdstuk Bruggen in provinciale wegen van de NBS-publicatie ‘Bruggen, visie op architectuur en constructie’.

Voor de ‘esthetische’ inbreng in de kunstwerken Twenthe-kanaal was ir. D. Roosenburg aangetrokken. De samen-werking met de ontwerpteams en met ir. Wentholt bleek zeer vruchtbaar. Opmerkelijk was de voorziening in de onderbouw van de bruggen om de originele hoogte van 5,5 m. boven kanaalpeil te kunnen opvijzelen naar 7 m., bij gebleken behoefte. Het Twentekanaal is na 1929 aangewezen als werkverschaffingsproject.

Daarom is het eigenlijke kanaal zoveel mogelijk met de hand uitgegraven. Dit om zoveel mogelijk werkeloze mannen in te kunnen zetten. De officiële opening van het kanaal was in augustus 1936, het zijkanaal werd in 1938 opgeleverd.

De spoorbruggen over het Twenthekanaal en de onder-bouw, oorspronkelijk ook nog voor een (smalspoor) trambrug, zijn in 1931 gebouwd, voor Rijksrekening, volgens bestek no 1578 HS, Bestek en voorwaarden van de N.V. Maatschappij tot Exploitatie van Staatsspoor-wegen te Utrecht. Dit bestek werd aanbesteed op 16 juni 1931 en voor een bedrag vanƒ 96.100,- gegund aan de Firma Begeman. Ook de overige spoorwerken, de verhoging en verlegging van de hoofdbaan Zutphen- Deventer, de nieuwe aansluiting van het spoor uit Hen-gelo op de hoofdbaan en de overbrugging van de spoor-lijn Zutphen - Winterswijk - alle veroorzaakt door de aanleg van het Twenthekanaal - kwamen voor Rijksrekening.

Tegen het einde van de Tweede Wereldoorlog waren de spoorbruggen doelwit van bombardementen van RAF en 2nd tactical Airforce. Na de Slag om Arnhem in september 1944 en de spoorwegstaking kreeg al het spoortransport een militair karakter en werden de bom-bardementen verhevigd. De bruggen overleefden miraculeus genoeg alle aanslagen. Het Duitse Oberkom-mando der Wehrmacht had het Twenthekanaal echter benoemd tot Hauptkampflinie en gaf opdracht alle bruggen over het Twenthekanaal te vernielen. In de nacht van 4 op 5 april, met de Canadese patrouilles al in Zutphen, blies een Sprengmeister van de Pioniere (genie) van de Wehrmacht de bruggen op. Met nog betrekkelijk weinig springstof in voorraad, werd zeer spaarzaam een aantal knooppunten in het midden van de momentenlijn van de vakwerken uiteen geblazen. Dat bleek in ieder geval effectief. Op de oostelijke brug was tot 2005 nog de knik te zien die de hoofdligger op het landhoofd maakte. In de zomer van 1945 is daarna met schaarse en geïmproviseerde middelen, voor een spaarzame toelage uit de ‘Wederopbouwpot’ en met hulp van de Britse Genie de oostelijke spoorbrug hersteld. Als er maar een verbinding was. De westelijke spoorbrug is uiteindelijk in zomer 1948 hersteld en in gebruik genomen, voor een bedrag van ƒ 77.045,- met ƒ 8.981,-meerwerk. Toegegeven, te laat, het had in het voorjaar moeten zijn, maar er werd geen boete opgelegd. De oorzaak was namelijk de hoge waterstand in de IJssel in de strenge winter van 1947/48. De grilligheid van het IJsselpeil is op deze locatie een factor waar altijd rekening mee moet worden gehouden. De trambrug is niet meer teruggekomen, de EDS staakte de exploitatie op Deventer, mede door de brandstofschaarste. Alle witte betonnen boogbruggen, al dan niet geheel volgens het originele ontwerp herbouwd, werden nu op 7 m. boven kanaalpeil aangelegd.

Bij een kanaalverbreding in 1973/74 werd de steunberm aan de kanaalzijde vervangen door een damwandscherm. Daardoor was de kanaalpijler instabiel geworden en verplaatsten beide pijlers zich naar binnen met enkele mm. per jaar. De voormalige overbrugging voldeed op de volgende punten niet meer aan de eisen welke gesteld worden aan het D4 / V100 programma:

• Vermoeiing;

• De hart op hart afstand van de spoorstaafonder-steuningen was te groot;

• De onderhoudsstaat van de spoorbevestiging werd slecht;

• Instabiele kanaalpijlers.

Hierdoor was het noodzakelijk dat de voormalige over-brugging vervangen moest worden door een nieuwe overbrugging.

Nieuwe situatie

Nieuwe situatie

De doorvaarthoogte ter plaatse van de overbrugging van het Twentekanaal is ten opzichte van oude over-brugging met 1 m. vergroot. Als gevolg hiervan zal het nieuwe BS-niveau eveneens 1 m. hoger liggen. Ten behoeve van de nieuwe sporen lay-out is de positie van de nieuwe brug ten opzichte van de oude brug over het Twentekanaal aangepast. De nieuwe brug is in noordoostelijke richting iets verplaatst en enigszins gedraaid. Het wisselcomplex aan de noordzijde van het Twentekanaal is vervangen door twee nieuwe wissels en een kruis. Hierdoor zijn de gewijzigde sporen van het baanvak Zutphen-Deventer geschikt gemaakt voor 130 km./uur. De aansluiting van het baanvak Zutphen-Hengelo is qua snelheid beperkt tot 80 km/uur. De hart op hart afstand van de sporen is ter plaatse van de overbrugging van het Twentekanaal gewijzigd van 6,60 m. naar 4,25 m. (de minimale D4/V100 eis).

Bouwmethode

Voor de bouw van de nieuwe brug en de benodigde aanpassingen van de lay-out van de sporen was het in verband met het minimaliseren van de duur en aantal buitendienststellingen noodzakelijk het werk in een beperkt aantal fasen uit te voeren. De realisering bestaat uit drie fasen: een voorbereidingsfase, ombouwfase en een afwerkfase.

Voorbereidingsfase

In de voorbereidende fase zijn ter plaatse van de huidige overbrugging van het Twentekanaal vier hulpbruggen ingebracht ten behoeve van het realiseren van de funde-ring van de nieuwe brug. Gedurende deze periode vonden de voorbereidingen van de spoortechnische ombouw (spoor, bovenleiding en beveiliging) plaats.

Ombouwfase

Bij aanvang van de buitendienststelling zijn de bestaande vakwerkbruggen gedemonteerd en uitgevaren. Vervolgens is de onderbouw aangepast ten be-hoeve van de nieuwe situatie. Hierbij is zoveel mogelijk gebruik gemaakt van prefab elementen. Tenslotte is de nieuwe dubbelsporige brug ingeschoven en afgemonteerd. Het vervangen van de overbrugging van het Twentekanaal nam ongeveer 60 uur in beslag. Tegelijkertijd zijn de onderdoorgang Meyerinkstraat vernieuwd en de bruggen over de Eefsche Beek verschoven. In dezelfde buitendienststelling van het spoorverkeer is ook de spoorsituatie geoptimaliseerd, onder meer door het wijzigen van de wisselsituatie ten noorden van de brug over het Twentekanaal en een boogcorrectie in het spoor richting Deventer. De totale buitendienststelling nam ongeveer 130 uur in beslag.

Afwerkfase

Direct na de ombouwfase in de grote buiten-dienststelling zijn gedurende een aantal nachte-lijke buitendienststellingen de sporen voegloos gemaakt. Bovendien zijn er nieuwe inspectiepa-den aangelegd en werden de laatste kabels op de goede diepte gebracht. Het landhoofd werd tenslotte voorzien van de talud afwerking die door middel van geprofileerde prefab beton-platen naadloos aansluit.

Constructief ontwerp

Het ontwerp van de brug is een doorontwikkeling van de Dintelhaven spoorbrug. De innige samen-werking tussen de constructeurs en architecten leidde bij de deze brug tot de volgende randvoor-waarden voor het ontwerp van de boogbrug.

Het ontwerp van de brug is een doorontwikkeling van de Dintelhaven spoorbrug. De innige samen-werking tussen de constructeurs en architecten leidde bij de deze brug tot de volgende randvoor-waarden voor het ontwerp van de boogbrug.

• naar elkaar toe leunende bogen

• oorsprong van de bogen buiten de hoofdligger

• geen of minimalisatie van het bovenwind-verband

• toepassing tuien

• elegante vorm.

Deze randvoorwaarden zijn in het ontwerp van de boogbrug over het Twentekanaal goed zichtbaar. In de voorontwerp fase (1997) was de vormgeving van de brug (architect Marlies Janssens) nagenoeg gelijk aan het ontwerp van de Dintelhaven spoorbrug, hetgeen door het succes van deze niet vreemd was. Na deze fase lag het project gedurende enkele jaren in de ijskast door invloeden van buitenaf.

Begin 2002 is dan gestart met het maken van het definitief ontwerp. Door deze bezinningspe-riode en verandering van architect is het ontwerp van de brug op verschillende plaatsen gewijzigd:

• kleurstelling, geheel zwarte brug;

• een in hoogte variërende driehoekige boog-doorsnede;

• minder boogkoppelingen;

• consoles ten behoeve van tui-aansluitingen aan de hoofdligger.

De brug over het Twentekanaal is een volledig gelaste spoorbrug. De overspanning van de brug is 91,5 m. tussen de hoofdopleggingen. De pijlhoogte van brug is 16,2 m. De hart op hart afstand tussen de opleggingen in breedte richting bedraagt 16,5 m. Deze maat is nodig gebleken in verband met de benodigde afmetingen van de passeerpaden op de onderranden.

Staal-beton bij de Hemboog in Amsterdam

ing. G.M.M. Touw, Holland Railconsult

Project Hemboog

De Hemboog is een spoorverbinding tussen de sporen van Zaandam (via Sloterdijk) en Amsterdam Centraal Station en tussen Amsterdam Centraal Station via Sloterdijk en de Westtak naar Schiphol. Deze aftakking maakt het mogelijk voor de reizigers uit Noord-Holland recht-streeks naar Schiphol en verder te reizen. Tevens zorgt de Hemboog voor een capaciteitsuitbreiding van het spoorwegnet in de randstad. Het totale traject van de Hemboog beslaat zo’n 3300 m. waarvan ca. 2200 m. uit spoorviaducten bestaat. Het ca. 2,2 kilometer lange kunstwerkgedeelte van de Hemboog kent verschillende brugtypes. Afhankelijk van de plaats en de situatie zijn dit enkelsporige of dubbelsporige betonnen plaat-bruggen, kokervormige staal-betonbruggen of betonnen trogbruggen. Wat betreft de staalbetonbruggen gaat het om een totale lengte van ca. 500 m. verdeeld in 7 dekken waarvan de langste 91,5 m. is.

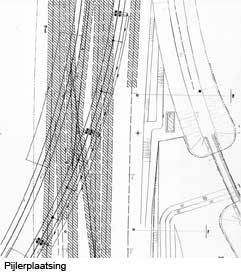

Kokerligger van staal-beton

In het gebied van de kruising met de Haarlemse en Zaanse sporen is er vrijwel geen ruimte om pijlers te plaatsen. Behalve met de bestaande sporen moet rekening gehouden worden met de diverse toekomstplannen. Als alle bestaande sporen en toekomstige plannen worden ingetekend krijg je het beeld zoals in de bovenstaande situatietekening is weergegeven. Hierbij zijn de gearceerde gebieden gereserveerd voor sporen en zijn niet beschikbaar voor de plaatsing van pijlers. De ontwerpen van de sporensituatie en de brug moesten in nauwe onderlinge samenwerking tussen de constructeurs van de kunstwerken en de spoorontwerpers plaatsvinden. Dit was een zeer intensief ontwerpproces omdat bijvoorbeeld een vraag om 10 centimeter meer ruimte tussen twee sporen voor de plaatsing van een pijler een slechts kleine verschuiving in dwarsrichting van een (al of niet toekomstig) spoor betekende maar dit toch het hele emplacement weer op z’n kop zette omdat door die geringe verschuiving de wissels in langsrichting weer enkele meters moesten verschuiven. Uiteindelijk is er toch een oplossing gevonden, maar de vrijheid in keuze van de ondersteuning van het over de sporen gaande viaduct was zeer beperkt. Die beperkingen dwongen het ontwerp naar een kokerligger.

Bij een kokerligger kan gekozen worden tussen een betonnen kokerligger of een kokerligger van staal-beton. Een betonnen kokerligger is wanneer alleen naar de materiaalkosten wordt gekeken goedkoper dan een staal-betonnen kokerligger maar de laatste heeft grote voordelen bij de uitvoering omdat allerlei hulpwerk niet nodig is voor de bekisting van het beton. Dat vertaalt zich niet alleen in lagere kosten maar ook in minder benodigde buitendienststellingen van het spoor. Nadat namelijk het stalen ondergedeelte van de brug over het spoor is aangebracht, kan de betonnen bovenflens worden gestort op het stalen ondergedeelte zonder dat daarvoor ondersteuningen tussen de sporen geplaatst behoeven te worden. De oplossing met staal-betonnen kokerliggers is voor de situatie van de kruising over de sporen economischer gebleken dan betonnen kokerliggers.

De staal-beton dekken zijn samengesteld uit een beton-nen bovenflens en een U-vormige stalen koker. De totale hoogte van het brugdek bedraagt 2,64 m. Het materiaal staal is zeer geschikt om trekkrachten op te nemen, het goedkopere beton kan eigenlijk geen trekkrachten opnemen maar wel drukkrachten. In een staal-beton brug wordt het materiaal op die plaats ingezet waar hij het beste tot zijn recht komt. Het is dus een brug die zijn draagkracht ontleent aan een stalen gedeelte wat de trekkrachten opneemt en een betonnen gedeelte voor de drukkrachten.

Op z’n plaats brengen van het stalen ondergedeelte van de dekken

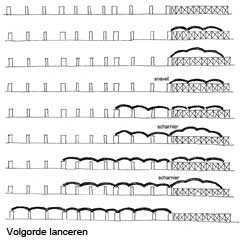

De uitvoeringswijze van de bruggen is zodanig dat eerst het stalen ondergedeelte van de bruggen op z’n plaats wordt gebracht en vervolgens de betonnen bovenflens wordt gestort waarbij dan het stalen ondergedeelte als bekistingondersteuning wordt gebruikt. Het stalen ondergedeelte kan door hijskranen worden ingehesen maar ‘lanceren’ is ook een goede oplossing. Voor het inhijsen zijn zeer grote kranen nodig en in de situatie van de Hemboog is er weinig ruimte beschikbaar voor de plaatsing van die grote kranen. Bij de Hemboog is het stalen ondergedeelte dan ook door middel van ‘lanceren’ op zijn plaats gebracht. Met ‘lanceren’ wordt bedoeld het in zijn langsrichting verplaatsen van een constructieonderdeel. Het ontwerp van het spoortracé en de detaillering van de bruggen waren erop gericht om het lanceren van de bruggen over de in dienst zijnde NS-sporen mogelijk te maken.

De lengte van de brugdekken is circa 90 m. en vanwege die grote lengte is in de staalfabriek het staalgedeelte van die brugdekken in drie moten vervaardigd. Na het transport over de weg zijn de moten op de bouwplaats aan elkaar gelast tot een brugligger van circa 90 m. De stalen brugliggers zijn vervolgens in hun langsrichting over de in dienst zijnde NS-sporen geschoven. Bij het lanceren is aan de voorzijde een ‘snavel’ nodig. Dit is een constructie met een doorsnede die lichter is dan de brugdoorsnede zelf zodat de krachtswerking in de brug als gevolg van het overstek aan de voorzijde niet te groot wordt. Ook is het zo dat door de ongunstige krachtwerking van het overstek het brug-uiteinde aan de voorzijde naar beneden gaat doorbuigen. In de snavel is aan de voorzijde een vijzelconstructie aangebracht voor de verticale richting. Zodra de voorzijde van de snavel een volgende pijler bereikt, zorgt de vijzelconstructie ervoor dat de onderzijde van snavel en brug weer in de goede lijn liggen.

De moten van 30 m. worden samengesteld tot een brugliggers met lengtes van circa 90 m. op het zoge-naamde lanceerplatform. Vanaf dat lanceerplatform wordt de brugligger gelanceerd. Na het lanceren van de eerste brugligger van circa 90 m. is er op het plat-form weer ruimte om de volgende brugligger van circa 90 m. in elkaar te lassen. Vervolgens wordt tussen het reeds gelanceerde bruggedeelte en het bruggedeelte op het lanceerplatform een tijdelijk scharnier aange-bracht en worden vervolgens de 2 bruggen van 90 m. over een afstand van 90 m. verder gelanceerd. Na het in elkaar lassen van de derde brugligger wordt ook tussen de tweede en derde ligger een tijdelijk scharnier aangebracht en worden de 3 brugliggers met een totale lengte van circa 250 m. naar hun definitieve plaats gelanceerd. Na het verwijderen van de tijdelijke scharnieren kunnen de betonnen bovenflenzen worden gestort.

Afvijzelen van de tussensteunpunten

Afvijzelen van de tussensteunpunten

Bij staal-beton bruggen ontstaan er door verschillende oorzaken trekspanningen in de bovenflens en vooral boven de tussensteunpunten zijn deze trekspanningen groot als gevolg van de steunpuntmomenten. Om deze trekspanningen te beperken zijn de brugdekken gemaakt op tijdelijk verhoogde tussensteunpunten. Na het storten en het verharden van het beton zijn de tussensteun-punten van de bruggen naar beneden afgevijzeld waardoor een drukkracht in het beton ontstaat. De hoogte waarover de tussensteunpunten worden afge-vijzeld is zodanig bepaald dat de drukkracht door het afvijzelen even groot is als de trekkracht ten gevolge van de krachtswerking door het eigen gewicht en de krimp. De uitvoeringswijze van het storten van de beton-nen bovenflens is dan ook als volgt:

Zodra een stalen brugligger op zijn plaats ligt, worden de tussensteunpunten ervan circa 160 millimeter opgevijzeld waarbij de eindsteunpunten op hun plaats blijven. De brugligger krijgt hierdoor in het verticale vlak een bolle vorm. In deze vorm is de brugligger ook gefabriceerd zodat deze vorm voor de ligger geen extra spanningen geeft. Hierna wordt het beton van de bovenflens gestort en na een verhardingstijd van circa 28 dagen worden de tussensteunpunten weer naar beneden afgevijzeld naar hun definitieve positie. Door deze opgelegde vervorming ontstaat een krachtswerking in de staal-beton doorsnede waarbij in de betonnen bovenflens een drukkracht ontstaat.

De opdrachtgever van het project was ProRail. Het ontwerp en de directievoering is verzorgd door Holland Railconsult. Het werk is uitgevoerd door de combinatie Heijmans - Ballast-Nedam; het lanceren van de stalen liggers is verzorgd door Heijmans verplaatsingstechniek.

De Prins Claus brug te Utrecht

Ir. C. L. Kamp, Projectmanager ontwerp, Holland Railconsult

Inleiding

De in 2003 geopende Prins Claus brug te Utrecht is een asymmetrische tuibrug met een hoofdoverspanning van 150 m. over het Amster-dam-Rijnkanaal, een zijoverspanning van circa 80 m. en twee aanbruggen van circa 37,5 m. De 90 m. hoge, achterover hellende pyloon met zijn steeds wijzigende doorsnede trekt samen met het boeiende lijnenspel van de tuien sterk de aandacht van de weggebruikers op de A2 en de A12 nabij verkeersplein Oudenrijn. Het architectonische ontwerp is van UN Studio. De brug is gebouwd in opdracht van de gemeente Utrecht door de aannemerscombinatie Papendorpse Brug v.o.f., gevormd door Victor Buyck Steel Constructions te Eeklo (B) en CFE beton- en waterbouw te Dordrecht. Het betrof een ‘Design and Construct’ opdracht waarbij het definitief constructief ontwerp, de detailengineering, de berekening van de bouwfasering en de diverse trillingsanalyses zijn verzorgd door Holland Railconsult in samenwerking met Wüst Rellstab Schmid te Schaffhausen. Zoals wel vaker voorkomt was de ontwerpvrijheid ondanks het Design & Constructcontract vrijwel nihil, zelfs in gevallen dat constructieve aanpassingen

hoogst wenselijk waren.

Hoofdconstructie

Hoofdconstructie

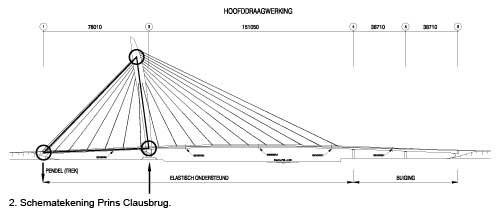

De brug bestaat uit een staalbetonnen rijvloer die in de hoofdoverspanning en de zijoverspanning ondersteund wordt door in totaal 19 tuiparen (afb. 1). Het draagsys-teem van de aanbruggen is anders, dit gedeelte van de brug bezit geen tuien en draagt als buigligger. De brug is opgelegd op in totaal 5 steunpunten, met de pyloon als vast punt.

De hoofddraagconstructie is in afb. 2 weergegeven. Door de asymmetrische vorm is de brug niet intern in balans, en moet de pyloon nabij zijn top vastgehouden worden. Dit gebeurt door de zware achterste vier tuien welke niet zoals de overige tuien de rijvloer dragen, maar ertoe dienen de pyloon aan het landhoofd te fixeren. Dit gebeurt indirect. De tuien zijn aan de rijvloer beves-tigd en deze laatste is met een verticale pendelcon-structie met het landhoofd verbonden. De grote trekkrachten die de brug hier op het landhoofd uitoefen-en worden opgevangen door het gewicht van het landhoofd, aangevuld met trekpalen. Een verder gevolg van de asymmetrie is dat de rijvloer horizontaal tegen de pyloon afgesteund moet worden; de som van de langscomponenten van de tuikrachten in de hoofdover-spanning is per definitie groter dan die van de tuikrach-ten in de zijoverspanning.

In afb. 3 is de pendel onder het landhoofd te zien en in afb. 4 en 5 de afstempeling van de rijvloer tegen de pyloon.

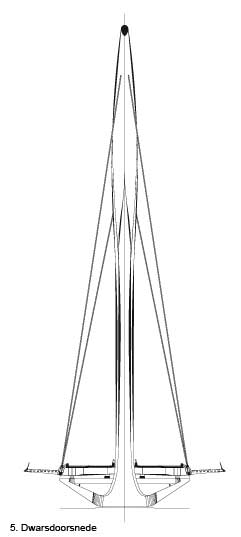

Ook in dwarsrichting wordt de pyloon gestabiliseerd door een aantal tuien. Het constructieprincipe is verge-lijkbaar met dat van een scheepsmast. Ter hoogte van de pyloon bevindt zich onder de rijvloer een tweetal armen verbonden met een dwarsbalk. Het geheel kreeg al snel de bijnaam paperclip. De rijvloer is hieraan aan de buitenzijde bevestigd met voorgespannen opleg-gingen die zowel trek als druk kunnen opnemen. Door het systeem tuien- opleggingen- paperclip wordt de pyloon in dwarsrichting gestabiliseerd. Ook hier dienen de tuien dus niet alleen maar voor het ondersteunen van de rijvloer. Het is zelfs zo dat de pyloon niet tot de volle hoogte kon worden gemonteerd voordat de vier ernaast gelegen tuiparen waren aangebracht. Dit was een direct gevolg van de voorgeschreven, zeer smalle doorsnede van de pyloon ter hoogte van de rijvloer.

Pyloon

Pyloon

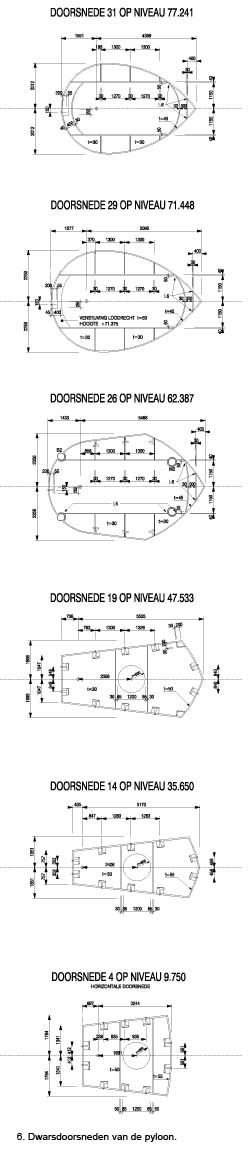

De vorm van de doorsnede van de pyloon varieert continu over de hoogte, zoals op de tekeningen in afb. 6 wordt geïllustreerd. De dragende buitenhuid en de verticale verstijvingribben moesten in staalkwaliteit S460 worden uitgevoerd om de dikte van de platen met 55 millimeter nog enigszins beperkt te houden, hetgeen ook wel nodig was in verband met zowel het buigen van de buitenhuid in de gewenste vorm alsook met het buiten uit te voeren laswerk om de pyloonsecties onder-ling te koppelen. Gezien al het ingewikkelde laswerk is al snel besloten thermomechanisch gewalst staal toe te passen. Door de steeds wijzigende vorm moesten de verticale verstijvingribben en de op elke 3 m. toege-paste horizontale schotten gedimensioneerd worden op forse krommingdrukken, in aanvulling op de gebruike-lijke stabiliseringkrachten. Voor de verticale ribben konden door de gekromde huid geen caissonprofielen worden gebruikt, en zijn gelaste T- secties toegepast die minder efficiënt zijn. De tuien zijn verankerd in korte gedrongen balken welke aan beide zijden zijn bevestigd aan circa 20 m. hoge doorgaande verticale schotten. In dit gedeelte van de pyloon konden geen horizontale schotten worden toegepast om de beide zijden van de pyloon met elkaar te verbinden en is hun functie overge-nomen door de tuiverankeringen. De afb. 7 geeft een duidelijk beeld van deze constructie, en tegelijk van de zeer beperkte ruimte waarin men heeft moeten werken tijdens de bouw.

Rijvloer

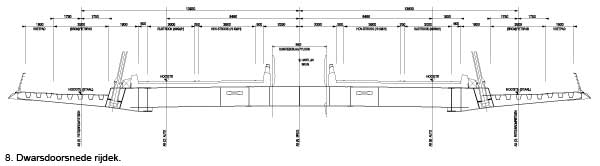

Vergeleken met de pyloon is de opbouw van de rijvloer relatief eenvoudig. De constructie bestaat uit een staal-betonconstructie met een stalen balkrooster en twee betonnen rijvloeren, en uitkragende fiets- en voetpaden die als orthotrope plaat zijn uitgevoerd (afb. 8). Tussen de rijvloerhelften bevindt zich over de volle lengte van de brug een spleet die slechts door de dwarsdragers wordt overbrugd, waarin ook de pyloon is geplaatst. De tuien zijn in een strook tussen rijvloer en fietspad geconcentreerd. Door het grote aantal tuien dat is toe-gepast wordt de rijvloer zeer gelijkmatig ondersteund en kan de hoogte van de hoofdliggers beperkt blijven tot 1250 (binnenste liggers) respectievelijk 1500 millimeter (buitenste liggers) – een wereld van verschil met de nabij gelegen Galecopperbrug in de A12. Alleen in de aanbruggen, die omdat zij geen tuien bezitten puur als balkliggerbrug werken moeten alle vier de hoofdliggers 1500 millimeter hoog zijn. De staalkwaliteit van de rijvloer is S355, met uitzondering van een kort stukje in kwaliteit S460 bij het steunpunt dat tegenover de pyloon aan het kanaal is gelegen. Hier is enerzijds de ondersteuning door de tuien weinig efficiënt en bevindt zich anderzijds de overgang naar de aanbruggen, en treedt door dat alles een wat hoger negatief moment op.

De betonnen rijvloer is opgebouwd uit geprefabriceerde betonnen vloerplaten met een dikte van circa 13 cm. waarop een 12 cm. dikke druklaag is gestort. Zowel van het prefab beton als van de druklaag is de betonkwaliteit B55. Door het toepassen van geprefabriceerde platen verviel de noodzaak bekisting toe te passen, wat vooral boven het kanaal een groot voordeel was.

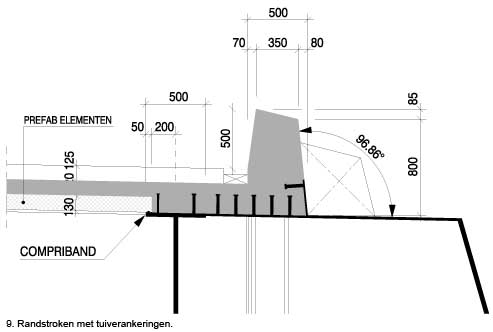

De randstroken met de tuiverankeringen (afb. 9) zijn volledig in het werk gestort. Hier is de bovenflens van de buitenste hoofdliggers doorgezet als stalen plaat met deuvels om een goede krachtsoverdracht van de tuikrachten naar de rijvloer te verkrijgen. Als bijkomend voordeel verviel ook hier de noodzaak een bekisting toe te passen.

De vraag of een betonnen rijvloer zinvol is moet van geval tot geval worden bekeken. Ook bij een staalbeton constructie zal de brug immers altijd zwaarder zijn dan indien een stalen rijvloer wordt toegepast. Bij grote over-spanningen is beton dan ook geen logische keuze. Bij middelgrote overspanningen zoals bij deze brug zijn er echter duidelijke voordelen, want een hoger gewicht is lang niet altijd een nadeel. Genoemd worden onder andere:

• Het incasseringsvermogen bij overbelasting van een betonnen rijvloer is groter dan dat van een stalen rijvloer; de brug wordt daardoor meer toekomstvast

• Door het hogere gewicht zal de tuidoorsnede groter worden en neemt de stijfheid van de brug toe.

• De brug zal minder trillingsgevoelig zijn.

• De rimpel in de tuikrachten door verkeersbelasting en windbelasting neemt af.

• De tuikrachten variëren minder sterk tijdens de bouw, wanneer deze door de montagefasering sterk kunnen afnemen en terdege rekening gehouden moet worden met slip van de tuiverankeringen.

• Het aanbrengen van de rijvloer maakt deel uit van de fasering en geeft daarmee een extra vrijheidsgraad waarmee de montage fijner kan worden afgestemd.

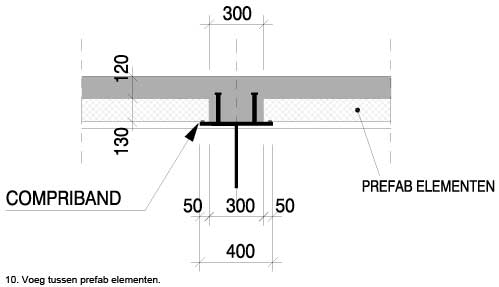

Wel is een grotere mate van coördinatie nodig tussen staal- en betonbouw, dan gebruikelijk is en zal een staal-bouwer het wel altijd irritant blijven vinden te moeten wachten totdat beton voldoende is uitgehard.  Bij het ontwerp en de detaillering van de rijvloer moeten een aantal punten in de gaten worden gehouden die steeds weer bij staalbeton constructies met prefab ele-menten opduiken. Genoemd worden om te beginnen een zorgvuldige afstemming van het deuvelraster op de wapeningsverdeling. Verreweg het eenvoudigste is een vast raster over de gehele brug toe te passen, met gelijke maaswijdte in beide richtingen. Door variatie van staafdiameters is er dan nog steeds voldoende mogelijk-heid een optimale wapening te bepalen, terwijl de kans op afstemmingsproblemen tussen staalbouw en beton-bouw drastisch is verkleind. Verder moet gezorgd wor-den voor een voldoende brede voeg tussen de prefab elementen (afb. 10). Hier moet voldoende plaats zijn voor het opleggen van de prefab platen op de flenzen, voor de deuvels, voor de doorkoppeling van de wa-pening, en moet bovendien het beton van de natte voeg goed verdicht kunnen worden. De breedte van de bovenflenzen van de staalconstructie mag om deze reden niet te krap worden gekozen, en zal vrijwel altijd groter moeten zijn dan uit een sterkteberekening volgt – de bovenflenzen liggen immers vlak bij de neutrale lijn van de samengestelde doorsnede. Het toepassen van gewalste liggers met hun maximale flensbreedte van 300 mm. is om deze reden niet aan te bevelen. Een ander punt van aandacht zijn de mogelijkheden van transport van de prefab elementen naar de bouwplaats. Indien deze beperkt zijn zoals bij transport over de weg vaak het geval is, moeten kleinere elementen worden toegepast en dus wellicht de dwarsdragerafstand van de brug worden verkleind.

Bij het ontwerp en de detaillering van de rijvloer moeten een aantal punten in de gaten worden gehouden die steeds weer bij staalbeton constructies met prefab ele-menten opduiken. Genoemd worden om te beginnen een zorgvuldige afstemming van het deuvelraster op de wapeningsverdeling. Verreweg het eenvoudigste is een vast raster over de gehele brug toe te passen, met gelijke maaswijdte in beide richtingen. Door variatie van staafdiameters is er dan nog steeds voldoende mogelijk-heid een optimale wapening te bepalen, terwijl de kans op afstemmingsproblemen tussen staalbouw en beton-bouw drastisch is verkleind. Verder moet gezorgd wor-den voor een voldoende brede voeg tussen de prefab elementen (afb. 10). Hier moet voldoende plaats zijn voor het opleggen van de prefab platen op de flenzen, voor de deuvels, voor de doorkoppeling van de wa-pening, en moet bovendien het beton van de natte voeg goed verdicht kunnen worden. De breedte van de bovenflenzen van de staalconstructie mag om deze reden niet te krap worden gekozen, en zal vrijwel altijd groter moeten zijn dan uit een sterkteberekening volgt – de bovenflenzen liggen immers vlak bij de neutrale lijn van de samengestelde doorsnede. Het toepassen van gewalste liggers met hun maximale flensbreedte van 300 mm. is om deze reden niet aan te bevelen. Een ander punt van aandacht zijn de mogelijkheden van transport van de prefab elementen naar de bouwplaats. Indien deze beperkt zijn zoals bij transport over de weg vaak het geval is, moeten kleinere elementen worden toegepast en dus wellicht de dwarsdragerafstand van de brug worden verkleind.

Staal-beton bij de brug over de Rijn in Oosterbeek

ing. G.M.M. Touw, Holland Railconsult

Inleiding

De rivieroverbrugging over de Rijn nabij Oosterbeek bestond bij de aanvang van het project uit een stalen hoofdoverspanning, zes stalen aanbruggen en een aardebaan met een lengte van circa 750 m. De dwars op de stroomrichting van de rivier staande aardebaan in de uiterwaarden belemmert de vlotte doorgang van het water waardoor er bij hoog water opstuwing optreedt. Om deze opstuwing te beperken is circa 400 m van de aardebaan vervangen door nieuwe aanbruggen. Bij het ontwerp van die aanbruggen zijn vele varianten beschouwd. De variaties betroffen: de wijze van spoor-bevestiging op de bruggen, de pijlerafstand, het statisch systeem en de materiaalkeuze voor de bruggen. Die variaties zijn met elkaar gecombineerd tot varianten. Deze varianten zijn vervolgens met elkaar vergeleken op de aspecten: geluid, uitvoeringskosten, onderhouds-kosten, hinder voor de treindienst, vormgeving, moge-lijke uitvoeringsmethoden en risico’s.

Pijlerafstand

Pijlerafstand

Bij het ontwerpen van lange bruggen moet, op die plaatsen waar de pijlerplaatsing niet bepaald wordt door onderliggende infrastructuur of andere omgevingseisen, een zo gunstig mogelijke overspanningslengte worden bepaald. In Nederland werden in het verleden voor de aanbruggen van rivieroverbruggingen stalen bruggen toegepast met een pijlerafstand van meestal circa 60 m. Bij latere vervangingen en uitbreidingen van de rivieroverbruggingen was als gevolg van de aanwezig-heid van de bestaande pijlers de pijlerafstand van circa 60 m meestal een vast gegeven. Bij de vele bruggen die de laatste jaren in Frankrijk zijn gebouwd, wordt bij vergelijkbare omstandigheden zoals die in Nederland voorkomen, veelal een pijlerafstand toegepast tussen de 40 m. en 50 m. Het is natuurlijk niet praktisch om bij het opzetten van de varianten een zeer groot aantal verschillende pijlerafstanden mee te nemen. Om het aantal varianten te beperken zijn in de varianten-vergelijking slechts 3 overspanningslengten betrokken, namelijk 58 m, 45 m en 33 m. Het gaat daarbij nog niet om de exacte maat van de overspanning maar de drie genoemde overspanningen staan voor een gebied van overspanningen met soortgelijke karakteristieken. Uit ervaring kan gesteld worden dat een pijlerafstand van meer dan 60 m. economisch geen goede oplossing is. De pijlerafstand van 58 m. is in de vergelijking betrokken omdat een pijlerafstand van circa 60 m. in Nederland veel voorkomt en omdat in de beschouwde overbrugging al aanbruggen aanwezig zijn met een overspanning van 58 m. De pijlerafstand van 45 m is in de vergelijking  betrokken omdat de ervaringen in het buitenland aangeven dat toepassing van deze maat een economisch goede oplossing is. De pijlerafstand van 33 m. is meegenomen omdat deze maat overeenkomt met de maximaal toelaatbare deklengte voor het geval van (langgelast) spoor met ingegoten spoorstaven.

betrokken omdat de ervaringen in het buitenland aangeven dat toepassing van deze maat een economisch goede oplossing is. De pijlerafstand van 33 m. is meegenomen omdat deze maat overeenkomt met de maximaal toelaatbare deklengte voor het geval van (langgelast) spoor met ingegoten spoorstaven.

Voor overbruggingen waarbij de aanbruggen in het vrije veld gebouwd kunnen worden is, een lengte van 40 à 45 m. de meest economische maat voor de overspanning. Bij het maken van de kostenindicatie is echter gebleken dat in het Oosterbeek project het aandeel van de pijlers in de kostenopstelling veel groter is dan in het geval van bouwen in het vrije veld. Om de pijlers te kunnen bouwen in het in dienst zijnde baanlichaam is het toepassen van hulpbruggen, lange damwanden en aangepast heiwerk nodig. Dit hulpwerk is kostbaar en de vele benodigde buitendienststellingen in verband met bijvoorbeeld het heien van de damwandschermen, zullen een verlenging geven van de uitvoeringstijd en een economische uitvoering in de weg staan. Gesteld kan worden dat door het grotere aantal pijlers dat in het in dienst zijnde baanlichaam gemaakt moeten worden (2 pijlers extra) de varianten met een overspanning van 45 m. circa 10% duurder zullen zijn dan de soortgelijke varianten met een overspanning van 58 m. Bij de varianten met aanbruggen met een overspanning van 33 m. is bijna een verdubbeling van het aantal pijlers nodig, wat in dit project in verband met het moeten bouwen van de pijlers in het in dienst zijnde baan-lichaam zeer nadelig zou zijn. Ingeschat wordt dat de varianten met een pijlerafstand van 33 m. daardoor circa 30% duurder zullen zijn dan soortgelijke varianten met een pijlerafstand van 58 m. Na alle afwegingen is uit-eindelijk gekozen voor een pijlerafstand van 58 m.

Materiaalkeuze en dwarsdoorsnede

Materiaalkeuze en dwarsdoorsnede

In de variantenvergelijking is voor alle in beschouwing genomen overspanningslengten de oplossing met betonnen aanbruggen en met aanbruggen van staal-beton meegenomen. Voor de overspanning van 58 m. is tevens de oplossing met stalen aanbruggen meegenomen omdat in de overbrugging reeds stalen aanbruggen aanwezig zijn. Met betrekking tot het statisch systeem kan gekozen worden uit statisch bepaalde liggers en statisch onbepaalde liggers. De keuze hieruit heeft invloed op het spoorsysteem in langsrichting. Daarop wordt in dit artikel niet nader ingegaan. De uiteindelijk gekozen variant gaat uit van achter elkaar liggende statisch bepaalde aanbruggen. De keuze met betrekking tot de vorm van de dwarsdoorsnede is onder andere afhankelijk van de overspanningslengte, het statisch systeem en de materiaalkeuze van de aanbruggen. Voor de betonnen aanbruggen zijn de balkbrug met meerdere geprefabriceerde balken, de ter plaatse in het werk gestorte dubbel T-brug (balkbrug met 2 betonnen balken) en de kokerliggerbrug in de beschouwing meegenomen. Voor aanbruggen van staal-beton zijn in de beschouwing meegenomen: de dwarsdoorsnede bestaande uit een betonnen bovenflens met daaronder twee I-vormige stalen balken met gesloten lijven, de dwarsdoorsnede bestaande uit een betonnen bovenflens met daaronder een stalen kokervormige ligger en een oplossing waarbij de onder de betonnen bovenflens liggende stalen liggers zoveel mogelijk dezelfde vorm hebben als bij de bestaande (vak-werk)aanbruggen.

Uiteindelijk gekozen variant

De varianten zijn met elkaar vergeleken op het aspecten geluid, doorlooptijd van de uitvoering, uitvoerings-kosten, onderhoudskosten, risico’s met betrekking tot de uitvoeringsplanning en vormgeving.

Bij de vergelijking van de varianten bleken de varianten met een pijlerafstand van 33 m. en/of een volledig stalen dwarsdoorsnede geen goede oplossing te zijn en waren er geen grote verschillen tussen de overige varianten aan te geven. Er is wel een lichte voorkeur voor de variant met de pijlerafstand van 58 m. en staal-betonnen brugdek.

De uiteindelijke variant heeft de volgende karakteristieken: In totaal wordt circa 400 m. aardebaan vervangen door zeven aanbruggen met een lengte van 58 m. Het betreft staal-beton bruggen met een betonnen bovenflens en een stalen gedeelte aan de onderzijde. Het stalen ondergedeelte bestaat uit een vakwerk.

Vorm van de dwarsdoorsnede

Bij het ontwerp van de brug heeft de beperking van de geluidsafstraling van de brug een grote rol gespeeld. De brug moet namelijk voldoen aan de eis dat het ge-luidsniveau van het nieuwe spoor en de nieuwe brug niet hoger mag zijn dan de uitgangssituatie met het spoor op de aarde baan. Uit geluidsmetingen is gebleken dat aan deze eis wordt voldaan. De dwarsdoorsnede bestaat uit een betonnen bovenflens en een onderliggend vakwerk. Bij het ontwerpen van het onderliggende stalen vakwerk moeten gefundeerde keuzes gemaakt worden met betrekking tot onder andere de vorm van de onderrand en de diagonalen, de richting van de diagonalen, het wel of niet toepassen van staanders, de verticale stand van de zijvlakken en de horizontale dwarsverbindingen. Bij het bepalen van de richting van de diagonalen is (in verband met de uitvoeringskosten) gestreefd naar een vorm met zo min mogelijk knopen. Een steilere hoek dan de in het ontwerp gekozen hoek geeft meer vakwerkvelden en daardoor meer knopen. Een flauwere hoek geeft minder vakwerkvelden maar de vakwerklengte wordt dan zodanig dat verticale staanders nodig zijn van de knopen in de onderrand naar de bovenrand. Ook dit resulteert dan in meer knopen. Aan de uiteinden van het vakwerk is een zwaardere einddiagonaal noodzakelijk. Tevens is ter plaatse van de oplegging een verticale staander noodzakelijk. De zijvlakken van het vakwerk staan niet verticaal maar onder een hoek. De hoek van de vlakken is bepaald door aan de bovenzijde uit te gaan van een zo gunstig mogelijke ondersteuning in dwarsrichting van de bovenflens en aan de onderzijde de stabiliteit van de brugconstructie te beschouwen. De trekkrachten in dwarsrichting die door de schuine stand van de vakwerkvlakken aan de bovenzijde van het vakwerk ontstaan, worden niet opgenomen door de betonnen bovenflens maar door ronde trekstaven. Het vakwerk bestaat uit vakwerkstaven en vakwerkknopen. Het ontwerp van het vakwerk is zodanig dat er zo min mogelijk verschillende knoopsoorten zijn. In het alge-meen ontstaan de vakwerkknopen op de plaats waar de vakwerkstaven aan elkaar worden gelast. Het is echter ook mogelijk om de vakwerkstaven aan een geprefabriceerde vakwerkknoop te lassen. Die geprefabriceerde vakwerkknoop wordt dan uit gietstaal gefabriceerd. Uit een kostenvergelijking tussen gegoten knopen en in elkaar gelaste knopen bleek dat het toepassen van gegoten knopen economisch interessant is vooral omdat de gietstukken zeer gestandaardiseerd kunnen zijn. Ook kunnen door de afgeronde vormen van de gegoten knopen spanningspieken eenvoudig vermeden worden. In het bestek is uit gegaan van gegoten knopen. Het toepassen van in elkaar gelaste knopen is ook een reële optie alhoewel de detaillering daarvan niet is beschouwd. In het bestek was deze optie wel als alternatief toegestaan. Om het mogelijk te maken in de gebruiksfase de brug op te kunnen vijzelen worden de eindknopen voorzien van een extra oplegvlak. Deze verschoven oplegging die een verzwaring van de eindknoop geeft, is ook gebruikt als tijdelijke oplegging in de uitvoeringsfase.

De dwarsdoorsnede is zodanig vormgegeven dat deze de toepassing van staal-beton accentueert. Bij de toepassing van een stalen ondergedeelte in de vorm van een vakwerk is voor de krachtswerking tijdens de uitvoeringsfase een bovenrand nodig. Als de betonnen bovenflens boven op de bovenrand van het vakwerk wordt aangebracht, oogt het geheel als een stalen vakwerkbrug met een betonnen rijvloer. Om dit te voorkomen, is samen met de architect een zodanige dwarsdoorsnede ontworpen dat uit de constructie is af te lezen dat de betonnen bovenflens meewerkt in de krachtwerking in langsrichting. De vakwerkstaven lopen als het ware de betonnen bovenflens in. De benodigde bovenrand is geheel in de betonnen flens opgenomen.

Uitvoeringswijze

In verband met het zoveel mogelijk moeten beperken van de invloed van de uitvoering op de treinexploitatie zijn de brugdekken buiten de spoorbaan gemaakt. Hierbij kan gedacht worden aan een plaats langs de spoorbaan zodanig dat de brugdekken alleen zijdelings behoeven te worden verschoven. Het inschuiven van de aanbruggen in de spoorbaan is uitgevoerd in buiten-dienststellingen met een tijdsduur van circa 52 uur. Het stalen gedeelte van de aanbruggen is in de staalfabriek gefabriceerd en vervolgens over water vervoerd naar de bouwplaats. Op de bouwplaats zijn de stalen brug-delen (met een lengte van 58 m.) m.b.v. Strassenrollers naast de spoorbaan geplaatst, zodanig dat na het storten van de betonnen bovenflens en de verdere voltooiing van de bruggen deze alleen zijdelings verplaatst hoeven te worden. In het middengedeelte van de dwarsdoor-snede (het gedeelte tussen de vakwerkvlakken) is voor het storten van de betonnen bovenflens gebruik gemaakt van breedplaatvloeren als verloren bekisting. Voor de bekistingondersteuning van de zij-uitkragingen van de betonnen bovenflens is de onderrand van het stalen vakwerk gebruikt.

In verband met het zoveel mogelijk moeten beperken van de invloed van de uitvoering op de treinexploitatie zijn de brugdekken buiten de spoorbaan gemaakt. Hierbij kan gedacht worden aan een plaats langs de spoorbaan zodanig dat de brugdekken alleen zijdelings behoeven te worden verschoven. Het inschuiven van de aanbruggen in de spoorbaan is uitgevoerd in buiten-dienststellingen met een tijdsduur van circa 52 uur. Het stalen gedeelte van de aanbruggen is in de staalfabriek gefabriceerd en vervolgens over water vervoerd naar de bouwplaats. Op de bouwplaats zijn de stalen brug-delen (met een lengte van 58 m.) m.b.v. Strassenrollers naast de spoorbaan geplaatst, zodanig dat na het storten van de betonnen bovenflens en de verdere voltooiing van de bruggen deze alleen zijdelings verplaatst hoeven te worden. In het middengedeelte van de dwarsdoor-snede (het gedeelte tussen de vakwerkvlakken) is voor het storten van de betonnen bovenflens gebruik gemaakt van breedplaatvloeren als verloren bekisting. Voor de bekistingondersteuning van de zij-uitkragingen van de betonnen bovenflens is de onderrand van het stalen vakwerk gebruikt.

Het werk is uitgevoerd door de combinatie H3O waar de 3 H’s staan voor Haverkort, Hegeman en Herema en de O voor Oosterbeek. Het stalen ondergedeelte van de brug is gemaakt in de staalfabriek van Grootint. Het inschuiven is verzorgd door de firma de Boer. Het ontwerp van de bruggen de directievoering is verzorgd door Holland Railconsult.

Werkspoorbrug in Utrecht, Staal- betonbrug van formaat

J. Bijl, Holland Railconsult

Algemeen

In het spoortraject Amsterdam-Utrecht is in 2003 naast de bestaande spoorbrug (Demkabrug) over het Amster-dam-Rijnkanaal een nieuwe spoorbrug (Werkspoorbrug) gebouwd. Met een totale lengte van 255 meter en een hoofdoverspanning van 237 meter niet alleen de grootste boogconstructie maar ook de grootste staal-beton-brug van Nederland (afb.1). In de brug is circa 5000 ton staal en circa 5000 ton beton verwerkt. Hoewel bij het aanschouwen van deze spoorbrug wordt gedacht aan een stalen brug is de Werkspoorbrug een brug waar de materialen staal en beton samenwerken voor de statische sterkte en stabiliteit. De staal-beton samenwerking is toegepast in de rijvloer van de brug.

Rijvloer

Tijdens het voorontwerp van de brug zijn een aantal rijvloer varianten onderzocht, zowel een stalen als een staal-betonnen rijvloer, beide met doorgaand ballastbed of ingegoten spoorstaven. Uitgangspunten waren dat de brug geschikt moest zijn voor snelheden boven de 200 Km/uur en een zo klein mogelijke constructiehoogte moest hebben. Verder is gekeken naar een constructie, die zo weinig mogelijk onderhoud behoeft en een zo klein mogelijke geluidsuitstraling heeft. Ook zijn het dynamisch gedrag en de bouwkosten bij het onderzoek betrokken. Het onderzoek heeft geleid tot een staal-betonnen rijvloer met ingegoten spoorstaven (afb. 2).

De rijvloerconstructie bestaat uit een balkenvloer met samengestelde stalen I-liggers als dwarsverstijvers, hart op hart circa 1,8 meter, welke zijn gelast tussen de stalen trekbanden (onderranden). Op de onderflenzen van de stalen dwarsverstijvers zijn geprefabriceerde betonnen platen aangebracht, waarop beton is gestort en polystyreen vulblokken zijn aangebracht. De opvulling met beton tussen de dwarsverstijvers was noodzakelijk ten behoeve van de geluidsreductie, het dynamisch gedrag en de minimale trekkracht in de diagonalen. Op de dwarsverstijvers is een in de dwarsrichting mee-werkend betondek aangebracht. Op het meewerkend betondek zijn separate opstorten aangebracht ten behoeve van de ingegoten spoorstaven. De nieuwe brug is een zogeheten ‘stille brug’®.

Verdere beschrijving van de brug

De parabolische boog van de brug die dienst doet als verstijvingsboog, bestaat uit een enkelvoudige, koker-vormige doorsnede met een hoogte 5,575 meter en een breedte van variërend van 3,5 tot 4,5 meter (afb.3); de lengte van de enkelvoudige boog is 140 meter. De systeemhoogte bedraagt 37 m. Aan de uiteinden splitst de boog zich in twee afzonderlijke getordeerde koker-vormige poten van 5,575 meter hoog en 2.25 meter breed. De poten passeren aan beide zijden de onderrand en steunen af op betonnen kolommen welke zijn geïn-tegreerd in de landhoofden.

De onderranden, uitgevoerd als parallellogramvormige kokers, functioneren als trekband Samen met de boog vormen ze de hoofddraagconstructie. De onderranden worden aan het centrale deel van de boog opgehangen door de tuien. In het relatief lange eindveld nemen ze in hoogte toe van 2,5 tot 3,5 meter; de breedte blijft steeds 1,2 meter. Tussen de onderranden (hart op hart 11,75 meter) is de rijvloerconstructie gesitueerd.

De boogpoten en de onderranden zijn bij de samen-komst van de respectievelijke systeemlijnen door middel van een ligger met elkaar verbonden. Deze verbindingsligger (1,5 x 5 meter) draagt de horizontale spatkrachten vanuit de boog over naar de onderranden. Ook wordt een deel van de verticale belasting ten gevolge van het eigengewicht en de treinen hierdoor naar de boogpoten overgebracht.  De diagonalen zijn aangebracht tussen de onderranden en het centrale boogdeel en uitgevoerd als buizen CHS 394 x 27/36 bij een veldlengte van circa 20 meter. Gezien de slankheid van de diagonalen hebben ze in uiterste grenstoestand een minimale trekkracht van 100 kN om uitknikken te voorkomen.

De diagonalen zijn aangebracht tussen de onderranden en het centrale boogdeel en uitgevoerd als buizen CHS 394 x 27/36 bij een veldlengte van circa 20 meter. Gezien de slankheid van de diagonalen hebben ze in uiterste grenstoestand een minimale trekkracht van 100 kN om uitknikken te voorkomen.

Uitvoering op de bouwplaats

Het is onmogelijk de om een kant-en-klare spoorbrug van deze afmetingen via waterwegen van de fabriek naar de bouwplaats te vervoeren. Daarom is door de staalbouwer gekozen voor een bouw- en constructie-methode ter plaatse De brugdelen zijn in transportabele delen gefabriceerd en samengesteld bij Victor Buyk Steel Construction in Eeklo. De onderdelen welke zijn getrans-porteerd hebben een maximaal gewicht van 500 ton

In de eerste fase werden respectievelijk de eerste helft, de middenboog en de tweede helft van de brug opgebouwd op de bouwplaats aan de oever van het kanaal. Een helft bestaat uit twee boogpoten, het broekstuk en 2 x 2 hoofdliggers. De onderdelen werden samen via watertransport op pontons aangevoerd en tijdens een nachtelijke stremming van het kanaal aan land gebracht met zogenaamde kamags (platformwagens). Gedurende de daarop volgende dagen werden deze door middel van 800- en 500-tons kranen op het werkterrein evenwijdig aan de oever aan de kant van Maarssen gemonteerd op een serie hulpondersteuningen. Na het aanbrengen van 135 dwarsdragers tussen de hoofd-liggers, werd het geheel aan elkaar gelast (afb.4). De middenboog werd in drie delen op een soortgelijke manier naar de bouwplaats getransporteerd en eveneens op tijdelijke ondersteuningen gemonteerd, zij het op een niveau ‘laag bij de grond’. De omvang en het gewicht van de afzonderlijke stukken maakte montage op de definitieve hoogte, 50 m. boven maaiveld, te problematisch.

De tweede fase bestond uit het inhijsen van de inmiddels samengelaste middenboog. Als hijspunten werden de uiteinden van beide broekstukken gekozen. Het middendeel werd door middel van computergestuurde, hydrau-lische vijzels en strengen in slechts twee uur over een hoogte van 30 meter omhoog gehesen. De boog werd vóór het inhijsen vrij gezet van haar tussensteunpunten zodat hij zijn natuurlijke doorbuiging aannam. Daarna werden de uiteinden, die voorzien waren van 50 millimeter overlengte, op de juiste, ter plaatse gemeten afstand en hoek, afgesneden. De lengte werd zo in overeenstemming gebracht met de werkelijke afstand tussen de beide broekstukken. Om de bouwdelen goed op elkaar aan te laten sluiten werd de voeg enigszins schuin uitgevoerd. De middenboog kan zo als het ware van onderen tegen het broekstuk aansluiten. Grote zorg werd besteed aan het strikt gelijktijdig inhijsen op de vier vijzelpunten om elke scheefstand te vermijden. Dit was nodig omdat het aanslagpunt op de middenboog lager ligt dan het zwaartepunt. Stabiliteit is daardoor slechts binnen bepaalde grenzen gewaarborgd. Na het inhijsen bleef de boog in het hijssysteem hangen tot de voegen voldoende waren gelast. (afb. 5).

Nadat de hoofdonderdelen van de boogbrug volledig waren gelast, was het tijd om de diagonale hangers aan te brengen. Alle 28 hangers, uitgevoerd als buizen CHS 394 x 27/36, werden op hun definitieve lengte aangevoerd. Om knikken te voorkomen hield één van de ontwerpeisen in dat in elke hanger altijd minstens 100 kN trekbelasting aanwezig moet zijn. De diagonalen moesten dus worden voorgespannen. De spanprocedure die was toegeleverd vanuit de stabiliteitsbere-keningen, bepaalde een specifieke volgorde voor het aanbrengen van de hangers. Uitvoeringstechnisch is ervoor gekozen om deze eerst bovenaan aan de daartoe op voorhand in de boog aangebrachte verbindingsstukken vast te maken met een tijdelijke boutverbinding. Vervolgens werd de voeg volledig gelast en werd de overlengte aan de onderzijde op de juiste maat afgesneden. Een vijzelsysteem bracht aan de onderkant de nodige voorspan(trek)kracht aan, waarna ook de onder-ste voeg werd gelast. Tijdens het voorspannen werd zodoende stap voor stap het volledige stalen brugdek van de tijdelijke hulpconstructies opgelicht. Na beëindi-ging van de volledige voorspanprocedure rustte de brug nog slechts op de vier ondersteuningen onder de boog-poten en was het bow-string effect volledig.

Invaren boogbrug

Nadat alle stalen delen van de boogbrug volledig waren samengesteld en de corrosiebescherming was aange-bracht ter plaatse van de gelaste voegen, kon de brug op haar definitieve plaats worden gebracht. Het gevaar-te van rond de 5.000 ton werd daartoe op twee plaatsen zo dicht mogelijk bij de uiteinden opgenomen op een samenstel van elk 6 x 16 = 96 heftransportwagens. De brug werd van het werkterrein naar haar definitieve ligging verplaatst via een nauwkeurig geplande opeen-volging van translaties en rotaties. Allereerst moest de groep heftransportwagens die het uiteinde ‘Utrecht’ ondersteunden van het werkterrein op een gigantisch ponton (92 x 28 x 6 meter, draagvermogen: 10.300 ton) rijden. Om de bestaande kademuur niet te veel te belasten werden daartoe schotten geplaatst van 12 m lengte. Tijdens het oprijden bleef de groep heftransport-wagens van de kant ‘Maarssen’ op een plek, waardoor ze een draaiende beweging moest uitvoeren. Vervolgens kon het varen naar de overkant beginnen. Nadat de groep heftransportwagens aan de kant van Utrecht het ponton afgereden was, bereikte de brug met een laatste translatie zijn einddoel. De totale operatie werd in een dag uitgevoerd. (afb. 6 ).

Afbouw van de brug op definitieve plaats

Afbouw van de brug op definitieve plaats

Na het aanbrengen van de staal betonvloer en de op-storten voor de ingegoten spoorstaven, zijn de sporen en de bovenleidingconstructie gebouwd. In oktober 2003 is de brug in dienst genomen.

Projectgegevens

Opdrachtgever: ProRail

Vormgeving: Holland Railconsult

Ref. ontw., advies

en directie-voering: Holland Railconsult

Contractvorm: Design & Construct

Aannemer: Aannemerscombinatie Geka Bouw, Dordrecht en Victor Buyck Steel

Construction, Eeklo (B)

Technische gegevens

Hoofdoverspanning: 237 m.

Totale lengte: 255 m.

Doorvaarthoogte: 9,1 m.

Hoogste punt: 51,2 m. (boven het kanaalpeil)

Hoogte boog: 5,5 m.

Gewicht: 5.000 ton staal(S355J2G3) +

5.000 ton beton; totaal 10.000 ton

Keuze voor staal-beton bij het ontwerp van bruggen

ing. G.M.M. Touw, Holland railconsult

Staal-beton bruggen in Nederland

In vergelijking met het buitenland worden er maar weinig staal-beton bruggen in Nederland gebouwd. Wat daarvan de reden is, is niet erg duidelijk. Wel is het zo dat staal-beton steeds meer kansen krijgt.